В настоящее время все более остро требует своего решения вопрос переработки накапливающихся отходов промышленности с помощью энергосберегающих процессов и технологий. Одной из наиболее актуальных проблем является утилизация сульфаткальциевых отходов фтороводородных производств химической промышленности. При получении целевого продукта – фтороводорода по реакции (1)

CaF2 + H2SO4 = 2HF + CaSO4 (1)

попутно образуется твердый отход сульфат кальция безводный, в технической и научной литературе именуемый фторангидритом. В табл. 1 приведены некоторые свойства фторангидрита ОАО «СХК», г. Северск.

Таблица 1

Состав исходного фторангидрита СХК

|

Температура отвала, ºС |

Химический состав фторангидрита, % мас. |

Угол откоса, градус |

Размер гранул, мм, и их содержание, % мас. |

|||||||

|

CaSO4 |

CaF2 |

H2SO4 |

HF |

+5 |

5-2,5 |

2,5-2 |

2-1 |

–1 |

||

|

150-230 |

88,5-98,2 |

0,5-1,8 |

0,5-10,0 |

0,01-0,2 |

31-41 |

6,7-20,2 |

8,7-20,0 |

4,2-7,2 |

14,5-46,2 |

29,4-39,2 |

Из табл. 1 видно, что основу фторангидрита составляет твердый сульфат кальция безводный – до 98,2 % масс., представляющий собой гранулообразный материал с переменным грансоставом от 30 до 0,1 мм, при этом насыпная масса колеблется в пределах (1,37-1,57) т/м3, истинная масса равна – 2,57 т/м3. Ранее было установлено, что наиболее перспективным направлением применения фторангидрита после его обезвреживания является использование вяжущих свойств указанного отхода при получении различных строительных материалов и изделий [1].

В западных государствах приоритетным направлением использования фторангидрита явилось получение ангидритовых конструкционных строительных изделий [2]. В этом случае можно предположить, что гранулообразный фторангидрит во время приготовления строительной шихты предварительно не измельчали, а только нейтрализовали избыточную серную кислоту. И даже лидер среди западных государств в области технологии фтороводорода – фирма Buss A, не утилизировала твердый отход фтороводородного производства, а после нейтрализации пульпу сливала в близлежащие каньоны [3-5].

Но из теории схватывания вяжущих материалов известно, что чем больше активная поверхность вяжущего, тем более прочными получаются строительные изделия. Поэтому для строительной промышленности помимо обезвреживания, т.е. нейтрализации кислых компонентов фторангидрита, требуется измельчение и усреднение состава сырьевого материала. Таким образом, процесс измельчения вышеназванного минерального техногенного материала является составной частью энерго- и ресурсосберегающей технологии получения ангидритового вяжущего.

Ранее сотрудниками ТПУ процессы обезвреживания и измельчения фторангидрита проводили в шаровой мельнице [6], но при этом наблюдалась относительно низкая объемная производительность указанной мельницы – около 0,04 т/м3?час, и недостаточная степень механоактивации – максимальный размер получаемых гранул был около 0,6 мм (при увеличении степени измельчения понижалась производительность мельницы). Эти обстоятельства вызвали необходимость усовершенствования указанного процесса измельчения, поэтому было предложено процесс механоактивации фторангидрита проводить в виброизмельчителе [7]. Использование вибрации, оказывающей активационное воздействие на свойства веществ, известно и позволяет для целого ряда задач решить их наиболее эффективно [8].

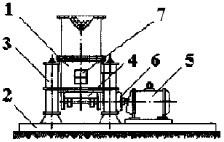

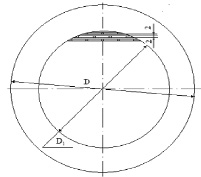

Лабораторный виброизмельчитель (ЛВИ) представляет собой камеру измельчения, выполненную из металлической трубы внутренним диаметром 80 мм и высотой 800 мм, в нижней части ограниченной металлической перфорированной перегородкой (рис. 1,2).

Рис. 1. Лабораторный виброизмельчитель: 1 – камера измельчения объемом 3,2 л; 2 – фундаментная плита; 3 – стальные амортизаторы; (4 – 6) – электромеханический вибратор; 7 – окно выгрузки

Рис. 2. Колосник виброизмельчителя

Внутренняя полость камеры заполнена одноразмерными стальными шарами диаметром 15 мм на высоту от 100 до 200 мм. Виброизмельчитель оборудован пружинным амортизаторои, эксцентриковым электромеханическим вибратором и бункером со шнеком-дозатором для подачи дозированных количеств измельчаемого материала в камеру измельчения. С помощью лабораторного виброизмельчителя были определены параметры для измельчения фторангидрита до заданной тонины помола и с максимально эффективной производительностью.

В результате проведения многочисленных экспериментов были полученные высокие эксплуатационные характеристики на ЛВИ, дающие основания для проектирования экспериментального образца, обладающего аналогичными удельными эксплуатационными параметрами в промышленных масштабах. Для выработки рекомендаций по проектированию и изготовлению экспериментального образца необходимо провести анализ характеристик работы ЛВИ.

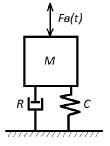

Расчётная схема ЛВИ может быть представлена колебательной системой (рис. 3) с параметрами М, С и Fв(t).

Рис. 3 Расчётная схема ЛВИ

М определяет полную массу элементов ЛВИ, совершающих колебательные движения. С характеризует жесткость подвеса конструкции ЛВИ, а Fв(t) – возмущающую силу, действующую на ЛВИ. Полная масса колеблющихся элементов ЛВИ формируется из массы камеры измельчения, массы стальных шаров, массы материала, загружаемого для измельчения, основания, на котором закреплены камера измельчения и эксцентриковый вибратор, и массы самого электромеханического вибратора. Жесткость вертикального подвеса ЛВИ, образованного четырьмя пружинами, равна 523·103 Н/м, возмущающая сила Fв(t) вибратора действует с амплитудой F0 = 2500 Н и частотой 50 Гц.

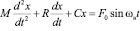

Принимая во внимание, что колебания ЛВИ практически совершаются в вертикальной плоскости уравнение движения ЛВИ [4] можно записать с определёнными допущениями в виде

, (2)

, (2)

где М – масса подвижных элементов ЛВИ, кг; R – сопротивление вязких потерь, Н·с/м; С – жёсткость подвеса, Н/м; x – амплитуда вертикальных колебаний ЛВИ, м; F0 – амплитуда возмущающей силы, Н; ωв – частота возмущающей силы ЛВИ, с-1.

При колебаниях в воздушной среде потерями на вязкое трение R можно пренебречь и тогда уравнение (2) можно записать как

. (3)

. (3)

Амплитуда колебаний камеры загрузки с шарами и обрабатываемым материалом для принятых допущений рассчитывается по выражению

, (4)

, (4)

где X0 – амплитуда колебаний ЛВИ, м; ω0 – собственная частота колебаний ЛВИ, с-1.

При проведении экспериментов на ЛВИ варьировалась высота заполнения загрузочной камеры стальными шарами, что, естественно, сказывалось на массе М и, соответственно, на собственной частоте ЛВИ. В табл. 2 приведены данные для указанных параметров работы ЛВИ. Как видно из представленных данных изменение массы М приводит к соответствующим изменениям собственных частот ЛВИ.

Таблица 2

Параметры лабораторного виброизмельчителя

|

Высота заполнения камеры шарами, мм |

100 |

150 |

180 |

200 |

220 |

|

Количество шаров, шт. |

160 |

240 |

290 |

320 |

355 |

|

Масса подвижных элементов, кг |

14,7 |

15,8 |

16,5 |

16,9 |

17,3 |

|

Жёсткость подвеса, Н/м |

523·103 |

523·103 |

523·103 |

523·103 |

523·103 |

|

Собственная частота, с-1 |

188,8 |

182 |

178,3 |

176 |

173,7 |

В табл. 3 приведены расчётные значения параметров колебаний подвижных элементов ЛВИ, полученных на основе выражения 4 при массе одного стального шара, равного 13,8 г.

Таблица 3

Расчетные параметры ЛВИ

|

Высота заполнения камеры шарами, мм |

100 |

150 |

180 |

200 |

220 |

|

Амплитуда колебаний шаров, м·10-3 |

2,7 |

2,4 |

2,3 |

2,2 |

2,1 |

|

Скорость шаров, м/с |

0,85 |

0,76 |

0,71 |

0,69 |

0,66 |

|

Ускорение шаров ЛВИ, м/с2 |

266,9 |

238,5 |

224,3 |

215,6 |

207,7 |

|

Сила, действующей между шарами, Н |

7,35 |

6,57 |

6,18 |

5,94 |

5,72 |

В ходе экспериментов установлено, что максимальная производительность ЛВИ была достигнута при высоте заполнения камеры измельчения стальными шарами 200 мм. Этому режиму работы ЛВИ соответствуют следующие параметры: собственная частота колебаний – 176 с-1, амплитуда колебаний шаров в камере измельчения – 2,2 мм. Стальные шары, располагающиеся в механически не связанных слоях, в некоторые моменты времени могут совершать колебания со сдвигом фаз, величиной π. В этом случае максимальное расстояние между шарами достигает 4,4 мм. Из этого следует, что для обеспечения оптимальных условий работы ЛВИ исходный материал для измельчения должен подвергаться предварительной обработке, обеспечивающей определённые размеры гранул. Для рассматриваемого случая максимальный размер гранул не должен превышать 4 мм. В ходе экспериментов выявлено, что максимальная производительность измельчения достигается при размерах гранул 3,5 мм и расчётном значении силы, действующей между шарами равной 5,94 Н. Кроме этого, принимая во внимание размеры шаров ЛВИ и величину силы, развиваемую отдельными шарами, можно определить максимальное давление в межшаровом пространстве. Минимальное межшаровое пространство при диаметре шаров 15 мм характеризуется диаметром 2,31 мм. При этом расчётное давление в межшаровом пространстве ЛВИ, обеспечивающее достаточную производительность измельчения исходного материала, составляет Рт = 14,2·105 Па. Вышеприведенные исследования и метод моделирования легли в основу проектирования промышленного устройства виброизмельчителя.

Использование данных, полученных в результате лабораторных опытов, позволили при известных размерах используемых шаров определять величину силы Fн, необходимой для измельчения исходного материала

, (5)

, (5)

где Pт – требуемой давление в межшаровом пространстве, Па; Sм – площадь межшарового пространства, м2.

Зная величину силы и массу одного шара, можно определить амплитуду колебаний для промышленной установки xт, обеспечивающей сопоставимую производительность

, (6)

, (6)

где mш – масса одного шара, кг.

Используя выражения 5 и 6, при размерах диаметра шаров, например, 30 мм, массе установки порядка 700 кг, что определяется приемлемым объёмом загрузки обрабатываемого материала и наличием достаточного количества слоёв из стальных шаров, и межшаровом пространстве диаметром 4,68 мм установлено, что расчётное значение амплитуды колебаний установки должно быть не менее 1,12 мм. При этих условиях задача проектирования промышленной установки заключается в выборе жёсткости подвеса и амплитуды возмущающей силы.

Из выражения 4 следует, что получение необходимой амплитуды колебаний установки возможно теоретически тремя способами: изменением одного из трёх параметров при постоянстве двух других. Регулирование жёсткости подвеса для параметров промышленной установки ограничено возможностью практического изготовления пружин, достаточной долговечности. Поэтому при проектировании промышленной установки были выбраны стандартные цилиндрические пружины сжатия К-КТ2ШТ, выполненные из прутка диаметром 12,7 мм наружным диаметром 127 мм и количеством витков 9. Жёсткость одной такой пружины составляет 18,14·103 Н/м. Общая жёсткость подвеса промышленной установки при использовании четырёх пружин составит 72,56·103 Н/м. Частота возмущающей силы определяется характеристиками применяемого стандартного электромеханического вибратора. Как правило, она составляет 50 Гц. Расчётное значение собственной частоты промышленной установки при массе, равной 700 кг, и выбранными пружинами подвеса составляет 10,18 с-1. Тогда, согласно выражению 4 для получения требуемой амплитуды колебаний промышленной установки, равной не менее 1,12 мм, теоретически будет достаточно величины возмущающей силы не менее 77 329 Н.

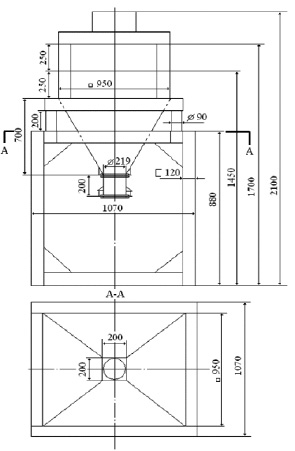

На основе выбора и расчётов данных была спроектирована экспериментальная промышленная установка, представленная на рис. 4, имеющая следующие характеристики:

масса подвижных элементов установки, кг 700

диаметр стальных шаров, мм 30

жёсткость подвеса, Н/м·103 72,56

возмущающая сила, Н 85 000

частота вибратора, Гц 50

Рис. 4. Размеры промышленного виброизмельчителя производительностью 1,5 т/ч

В ходе опытно-промышленных испытаний спроектированной установки, показанной на рис. 4, установлено, что изготовленный промышленный экспериментальный образец виброизмельчителя с часовой производительностью 1,5 тонны в час обладает массой на порядок меньше шаровой мельницы такой же часовой производительности, обеспечивает объемную производительность на уровне 4 тонны на м3 в час, что на 2 порядка выше объемной производительности шаровой мельницы, при этом мощность электродвигателя привода вибратора на порядок меньше мощности двигателя шаровой мельницы идентичной часовой производительности.

В заключение следует сказать, что виброизмельчение по сравнению с измельчением в шаровой мельнице обладает предпочтительными преимуществами как в области ресурсо-, так и в области энергосбережения.