Возможность миниатюрного выполнения сенсорных элементов (СЭ) в объеме или на поверхности поличувствительный элемент микроэлектронные датчики (ПЧЭ МЭД), а также поличувствительность полупроводниковых функциональных материалов к различным факторам (температуре, деформациям, магнитным и электрическим полям, ионизирующим излучениям, световым и тепловым полям) позволяет совмещать преобразования различных параметров в одном МЭД. В тоже время, при практической реализации совмещенного преобразования, разработчики сталкиваются с целым рядом трудностей конструктивного, метрологического и технологического плана, основные из которых следующие:

– выбор информативных принципов преобразования;

– взаимовлияние силовых и тепловых полей;

– разница в технологиях формирования термочувствительных элементов (ТЧЭ) и силочувствительных элементов (СЧЭ) на одном ПЧЭ;

– селективность преобразования ФВ.

Задачи измерения физических процессов в условиях повышенных температур становятся все более актуальными по мере развития технологий, освоения новой продукции. Примерами востребованности высокотемпературных датчиков физических величин, в частности, давления (ВДД) могут служить отрасли ракетно-космической техники, авиации, транспорта, в том числе железнодорожного транспорта. При этом максимальные температуры измеряемой среды могут быть от 150 до 1500 °С кратковременно или длительно во времени. Следует отметить, что при создании ВДД необходим комплексный подход к разработке конструкции, технологии и технологическому оснащению. При этом особое внимание следует уделять выбору конструктивных и функциональных материалов [1, 2].

Цель исследования

В современных микроэлектронных датчиках давления (МЭДД) в основном используется монокристаллический кремний (МК), на котором базируется вся современная интегральная технология. В тоже время, для высокотемпературных измерений, МК в датчиках не может быть использован.

Это объясняется несколькими причинами основными, из которых являются:

– недостаточная температурная стабильность, которая объясняется в основном его сравнительно узкой запрещенной зоной, составляющей 1,1 эВ при 300 °К, что не позволяет использовать кремний при больших температурах и значительных уровнях электромагнитных и радиационных воздействий. Последнее объясняется тем, что энергии теплового возбуждения кристаллической решетки, а так же энергии фотонов и элементарных частиц бывает вполне достаточной, чтобы инициировать переходы электронов и дырок через потенциальные барьеры в полупроводниковых структурах.

– рост количества дефектов (термических, радиационных) порожденных термоударами, радиацией и механическими деформациями приводит к деградации характеристик ВДД и росту токов утечки.

Указанных явлений можно избежать, используя в качестве материалов для изготовления чувствительных элементов (ЧЭ) полупроводники и полупроводниковые соединения с большей шириной запрещенной зоны, чем у МК. К таким перспективным материалам относятся алмаз, двойные и тройные полупроводниковые соединения, поэтому рассмотрим их электрофизические свойства более подробно.

К группе двойных и тройных полупроводниковых соединений относятся:

– карбид кремния (b – политип) – b – SiC, Eg = 2,4 эВ;

– арсенид галлия (GaAs), Eg = 1,43 эВ;

– фосфид галлия (GaP), Eg = 2,24 эВ;

– фосфат цинка (ZnP2), Eg = 2,05 эВ (тетрагональная фаза);

– MgSiP2, Eg = 3,1 эВ;

– ZnSiAs2, Eg = 2,15 эВ;

– CdSiP2, Eg = 2,2 эВ.

Материалы и методы исследования

Из всех вышеперечисленных материалов практический интерес для использования в ВДД представляют только алмаз, карбид кремния и арсенид галлия. Остальные материалы представляют для ВДД больше научный, чем практический интерес из-за значительных технологических трудностей получения кристаллов достаточной площади, малой технологичности процессов формирования сенсорных элементов и структур датчиков. Поэтому тройные полупроводниковые соединения в основном используются в качестве функциональных материалов для источников и приемников оптических излучений.

Что касается арсенида галлия, имеющего кроме широкой запрещенной зоны еще и высокую подвижность дырок и электронов, позволяющих получать приборы с высокими граничными частотами и температурами, то следует отметить, что технология формирования GaAs структур в значительной степени отличается от кремниевой: она более сложная, менее управляемая и дорогая. Кроме того, в отличие от МК, на поверхности GaAs практически невозможно создать самопассивирующие окисные пленки, а при термообработке он может выделять соединения мышьяка и галлия, которые даже в очень малых дозах крайне ядовиты для человека. Нейтрализация отходов, травителей и газов, получаемых в процессе проведения технологических процессов обработки GaAs, является весьма сложной технической задачей и на практике в должной мере пока не решена. Указанные технологические, организационные и иные технические трудности привели к тому, что в настоящее время GaAs используется исключительно для создания быстродействующих полупроводниковых приборов (СВЧ диоды и транзисторы) и интегральных схем. Попытки создания ВДД на основе GaAs ограничились пока лабораторными образцами.

Перспективным материалом для высокотемпературных и работающих в агрессивных условиях датчиков является синтетический алмаз [3]. Благодаря таким свойствам, как высокая теплопроводность, термостабильность и стойкость практически к любым агрессивным средам и радиоактивным излучениям, возможно создание различных приборов с уникальными характеристиками, недостижимыми для аналогичных приборов, изготовленных из МК и GaAs. В частности, радиационная стойкость алмаза к нейтронам в 100 раз выше, чем у МК, рабочая температура может достигать 1000÷1200 °С, рабочее напряжение до 1 кВ, а теплопроводность выше, чем у Si в 14 раз. Основным препятствием на пути применения алмаза в приборостроении является то, что в настоящее время пока еще не получены алмазные пластины достаточной площади, да и сама технология получения даже небольших кристаллов остается очень сложной и дорогостоящей. Что касается алмазных пленок, получаемых газофазным осаждением, то они имеют значительную дефектность и высокую степень поликристалличности, что затрудняет их использование в электронных приборах.

Результаты исследования и их обсуждение

Основными трудностями проведения технологических операций и процессов с алмазами является их природная инертность, в том числе по отношению к термодиффузионным процессам. Поэтому для легирования кристаллов алмаза используется исключительно ионная имплантация пучками больших энергий (от 100 кэВ до 1 МэВ). Имплантация ионов He+, N+, O+, Ne+, Si+, Ni+, Cr+, Zn+, C+, B+ и др. позволяет создавать слои и области с «p» и «n» типами проводимости.

Еще одним перспективным функциональным материалом для высокотемпературных и радиационно-устойчивых датчиков является карбид кремния (SiC) [4–6]. Значительная энергия связи между Si и С обеспечивает высокую термическую, радиационную и химическую стойкость как самому материалу, так и приборов на его основе. Из SiC изготовляют высокотемпературные (рабочая температура 600 °С и выше) термометры сопротивления, тензорезисторы, транзисторы и диоды. Как и для алмаза, для SiC традиционная кремниевая технология практически не пригодна, поэтому для него необходима разработка новых технологий формирования сенсорных элементов и структур. Так, для диффузии примесей используется ионная имплантация, а для формирования диэлектрических и проводящих пленок – газофазное осаждение и термовакуумное напыление и т.д. При этом в ограниченной мере возможно легирование с целью создания p-n-переходов термодиффузией при высокой температуре и только при использовании диффузиантов – бора и бериллия. Весьма перспективна – ионная имплантация ионами Al+.

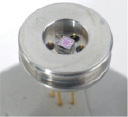

Одной из особенностей SiC является то, что из-за своей высокой твердости он способен обрабатываться только алмазом или карбидом бора, но при этом на его поверхности возникают микротрещины, которые могут быть удалены химическим или плазмохимическим травлением во фторсодержащей кислородной плазме. Химическое травление проводится или в газовой смеси хлор – кислород при температуре свыше 1000 °С, либо в расплавах щелочей при температуре свыше 400 °С. В отличие от кремния, SiC не травится в большинстве щелочных, кислотных и сложных травителях. Очевидными недостатками, ограничивающими использование SiC в ВДД, являются недостаточная отработанность технологических процессов формирования микроструктур, дороговизна и сложность получения монокристаллического SiC. Несмотря на указанные недостатки, SiC является перспективным материалом для ВДД, которые работают в экстремальных условиях. Поэтому по мере отработки технологии он будет все больше использоваться в качестве функционального материала для ВДД. На рис. 1 показаны ЧЭ и измерительный модуль (ИМ) ВДД на основе карбида кремния.

а б

Рис. 1. Микромеханические ЧЭ и ИМ ВДД на базе SiC – структур

Альтернативными материалам для карбида кремния и алмаза могут быть структуры на основе кремния типа КНД (кремний на диэлектрике) и КНК (кремний на кремнии) [7, 8]. Дело в том, что максимальная рабочая температура МК, как силового материала, при которой резко изменяются его электрофизические характеристики (ЭФХ), составляет (600–700) °С (температура плавления кремния 1412 °С). При использовании же МК в качестве функционального материала, в котором формируются различные примесные структуры, рабочая температура становится значительно меньше, так как более сложные системы являются термодинамически менее устойчивыми, чем простые.

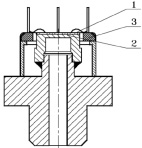

Рис. 3. Конструкция ВДД с КНС ЧЭ: 1 – КНС ЧЭ, 2 – титановый упругий элемент, 3 – электрический разъем

Основным материалом из группы КНД, наиболее широко используемым в ВДД, является кремний на сапфире (КНС), у которого слой кремния имеет требуемые электрофизические характеристики [9, 10]. Выбирая необходимый уровень легирования и соответствующую примесь, получают высоколегированные (низкоомные) и низколегированные (высокоомные) области. Для тензоструктур используют, как правило, высоколегированные структуры, которые имеют минимальный температурный коэффициент сопротивления (ТКС) и достигается эффект автокомпенсации (равенство ТКС и температурного коэффициента чувствительности (ТКЧ) при питании стабилизированным током). Структуры КНС являются основой для изготовления ЧЭ датчиков неэлектрических параметров, используемых в различных отраслях промышленности.

Достоинствами КНС структур являются:

– высокая температура эксплуатации, вплоть до 300…350 °С без охлаждения;

– возможность достижения при определенных уровнях легирования кремниевой пленки эффекта самокомпенсации температурных погрешностей;

– стойкость к агрессивным средам и радиации.

Основными недостатками КНС структур являются их дороговизна, практическая невозможность их профилирования и высокий уровень структурных напряжений в Si – пленке из-за значительной разницы в температурных коэффициентах линейного расширения (ТКЛР) кремния и сапфира. Кроме того, у ВДД с чувствительными элементами из КНС существует временная нестабильность характеристик из-за релаксационных процессов, происходящих в пленке Si в процессе эксплуатации датчика.

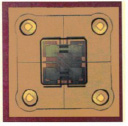

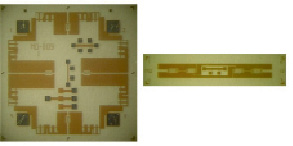

На рис. 2 и 3 приведены конструкции ЧЭ из КНС и ВДД на их основе.

Рис. 2. Фотография КНС ЧЭ различной топологии и формы для ВДД

Выводы

Рассмотренные ВДД, изготовленные на основе широкозонных полупроводников и структур позволяют функционировать датчикам длительное время без охлаждения, что является очень важным фактором для таких объектов, как тепловозы, электровозы, самолеты, ракеты-носители и прочее.