Современное производство все больше повышает уровень технической оснащенности. Степень автоматизации растет, комплексность постоянно увеличивается, а требования к качеству, выдвигаемые рынком, ужесточаются. Оптимальное состояние и эксплуатационная готовность производственного оборудования, транспортных средств, аппаратных средств и программного обеспечения становятся определяющим фактором для успешной деятельности предприятия.

Параллельно с этим законодатели во всем мире предъявляют более серьезные требования к планированию, проведению и документальному подтверждению мероприятий по техническому обслуживанию и ремонту оборудования.

Все это говорит о том, что система техническое обслуживание и ремонт оборудования как внутренняя организация, а также как внешний поставщик сервисных услуг должна играть более существенную роль и что ее необходимо оснастить соответствующими инструментальными средствами, поддерживающими как планирование и проведение мероприятий, так и управление объектами, подлежащими техническому обслуживанию.

SAP ERP – информационная корпоративная система, основанная на методологии ERP (планирования ресурсами предприятия) и направленная на достижение оптимальности бизнес-процесса. Для крупных государственных промышленных гигантов необходимо стабильное исполнение госзаказа в строго оговоренные сроки, для частных промышленных предприятий важнее прибыль и окупаемость оборудования.

Проекты, реализованные с помощью SAP, помогают и государственным, и частным структурам оптимизировать издержки и добиться намеченных целей на каждом этапе производственного цикла. При этом в основу принятия управленческих решений закладываются индивидуальные методы и принципы, актуальные только в конкретном случае. SAP ERP система позволяет руководителю видеть процесс производства в реальном времени, правильно оценивать динамику движения процессов на предприятии.

Рассмотрим внедрение SAP PM, на примере АО «АрселорМиттал Темиртау», являющийся крупнейшим предприятием Республики Казахстан, представляющий собой интегрированный горно – металлургический комплекс с собственным углем, железной рудой и энергетической базой.

В современных условиях функционирования предприятия информационная система должна обладать следующим рядом свойств и характеристик: высоким уровнем быстродействия и производительности; учитывать основные специфические особенности предприятия; охватывать все субъекты предприятия.

Методологической основой бизнес процесса, является цикл Э.Деминга, именуемый как PDCA (планируй, выполняй, контролируй, совершенствуй).

Системный инструмент SAP PM (ТОРО) позволяет полностью выполнить данный цикл, способствующий постоянному улучшению, через повторяющуюся деятельность по увеличению способности выполнить требования потребителей (рис. 1).

Рис. 1. Цикл PDCA через систему SAP ERP

Таблица 1

Инструменты, применяемые в причинно-следственном анализе [3]

|

Инструмент |

Определение |

Применение |

Тип поломки/проблемы |

|

5W + 2H (7 вопросов) |

Ответы на вопросы Кто? Что? Где? Когда? Почему? Как? Сколько? |

Подробное описание проблемы/поломки; понимание проблемы |

Все виды поломок |

|

Мозговые штурмы |

Генерация идей |

Определение всех возможных причин поломки |

Поломка механизма, узла – единичная или новая проблема/поломка; |

|

«Рыбья кость» |

Причинно-следственная диаграмма |

Определение всех возможных причин поломки – в случаях, когда необходим структурированный подход |

Поломка механизма, узла – единичная или новая проблема/поломка |

|

5 Почему |

Последовательные вопросы «Почему?», цифра «пять» условна |

Поиск исходных (корневых) причин поломки, задаваясь снова и снова вопросом «почему» можно выявить глубокие, «системные» проблемы |

Поломка узла, детали – краткосрочная, постоянная проблема. |

|

Правило «Парето» |

Правило 80/20 |

Сравнительный анализ важности проблемы, причин и следствий |

Все виды поломок |

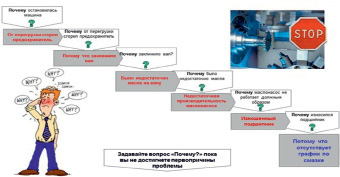

Рис. 2. Анализ 5W

Таблица 2

Сравнение эффективности предложенных систем

|

№ п/п |

Параметры |

Собственная информационная база |

Система R/3 компании SAP |

|

1 |

Величина капитальных вложений на внедрение информационной системы |

Высокая -4 |

Очень высокая -8 |

|

2 |

Потребность в специализированных кадрах |

Очень высокая -8 |

Средняя 0 |

|

3 |

Перспектива системы на ближайшие 10 лет |

Средняя 0 |

Хорошая +4 |

|

4 |

Быстродействие системы |

Высокая +4 |

Очень высокая +8 |

|

5 |

Степень вероятности в расчете ошибок |

Малая +4 |

Минимальная +10 |

|

6 |

Совместимость с другими системами |

Плохая -4 |

Выше среднего +2 |

|

7 |

Адаптированность к производству |

Очень высокая +8 |

Средняя 0 |

|

8 |

Затраты на разработку программного обеспечения |

Высокие -4 |

Средние 0 |

|

9 |

Уровень сложности работы в системе |

Средний 0 |

Ниже среднего +2 |

|

10 |

Время внедрения и проектирования системы |

Средний 0 |

Длительный -4 |

|

11 |

Расходы, связанные с переквалификацией кадров |

Очень большие -8 |

Средние 0 |

|

12 |

Уровень интегрированности системы |

Выше среднего +2 |

Максимальный +10 |

|

Итого |

-10 |

+24 |

|

Таблица 3

Технико – экономические показатели проектируемой системы

|

№ п/п |

основные показатели |

единица измерения |

данные |

|

1 |

Проектируемое количество автоматизированных рабочих мест в системе |

Шт. |

200 |

|

2 |

Срок окупаемости проекта |

лет |

0,682 |

|

3 |

Коэффициент эффективности проектируемой системы |

1,466 |

Для определения причин неисправностей или поломок, возникающих в процессе операционной деятельности, компания использует современные инструменты менеджмента, которые наиболее часто применяются на соответствующем этапе с наибольшей пользой и показаны на табл. 1 и рис. 2.

Основными этапами причинно-следственного анализа являются: выявление и определение проблемы; сбор информации о проблеме; подготовка исходных данных для анализа; проведение анализа – выявление связей между всеми возможными причинами проблемы и определение причин, которые следует устранить для устранения проблемы; разработка мероприятий, наиболее эффективных для устранения проблемы и их реализация; отслеживание результатов реализованных мероприятий и повторение решений анализа на подобном оборудовании при необходимости.

Анализ эффективности предложенной системы, проведенный методом ранжирования, и сравнением основных параметров по шкале эффективности системы, подтвердило эффективность внедрения системы R/3 на АО « АМТ» (табл. 2) [5].

Из табл. 2 видно, что внедрение системы R/3 намного эффективнее создания собственной информационной системы.

При внедрении компонента PM, используя такие стратегии ТОРО (техническое обслуживание и ремонт оборудования), как Risk Based Maintenance (RBM) или Total Productive Maintenance (TPM), можно: повысить доступность объектов; сократить простои и сделать их в значительной степени поддающимися планированию; целенаправленно использовать персонал в рамках заказов ТОРО; снизить затраты на технический осмотр и предупредительное ТОРО.

В системе наблюдается не только широкая функциональность, но и полная интеграция между модулями. Набор стандартных модулей, предназначенных для управления всеми сферами деятельности, включает: QM (Контроль и управление качеством); WF (Информационные потоки); Управление материальными потоками (компонент MM – Material Management); Система управления проектом (компонент PS – Project System);Управление сервисом (компонент SM – Service Management). Интеграция с компонентом SM делает возможным отображение работ ТОРО в рамках сервисного обслуживания клиентов; Финансы (компонент FI – Financial Management); Модуль АМ (Основные средства); PM (Техобслуживание и ремонт оборудования). Автоматизирует процессы ремонта оборудования, позволяет планировать планово-предупредительные ремонты с дальнейшим контролем; Бухгалтерский учет основных средств (компонент FI-AA – Asset Accounting).Благодаря интеграции с системой бухгалтерского учета основных средств обязательные для оприходования работы ТОРО можно рассчитать на соответствующем основном средстве и отобразить связь между коммерческим и специфическим для ТОРО ракурсом основных средств; Контроллинг (компонент CO – Controlling).С помощью функций контроллинга можно отслеживать и распределять внутрипроизводственные затраты, которые возникают на основании работ ТОРО, а также их анализировать; Управление персоналом (компонент HR – Human Ressources).Компонент HR подготавливает данные по квалификации сотрудников, занятых техническим обслуживанием и ремонтом оборудования, чтобы можно было найти квалифицированный персонал для требуемых работ ТОРО. Кроме того, с его помощью можно регистрировать время, затрачиваемое сотрудниками на ТОРО, а отделу планирования ТОРО предоставляется модель смены [4].

Расчет эффективности внедрения и функционирования системы R/3, включая SAP PM, [1, 2], сведен в табл. 3. Данные показатели, свидетельствуют о том, что данный проект, а именно внедрение на АО «АМТ» системы эффективно.

Однако, чтобы увеличить уровень коэффициента эффективности и работу самой системы следует разработать следующие управленческие решения: необходимо постоянное повышение профессионализма у сотрудников, осуществляющих ввод и контроль данных системы. Периодически проводить собрания персонала для разработки мероприятий по повышению эффективности системы и модулей, делиться опытом; разрабатывать комплексы по глобализации и интеграции сетей, сделать систему доступной не только для АО « АМТ», но и для всех предприятий, входящие в компанию «Ispat Int.»