Качественно управляемая организация – это организация, которая управляется так, что работает эффективно и с приемлемыми рисками, что предусматривает соблюдения международных стандартов качественного управления.

Эффективно – это означает: высокая удовлетворенность потребителей; высокая производительность труда; управляемые бизнес-процессы; высокий уровень корпоративной культуры; высокий уровень мотивации персонала.

С приемлемыми рисками означает: высокий уровень безопасности труда; надежные поставщики; устойчивые социальные отношения; высокий уровень информационной безопасности.

АО «АрселорМиттал Темиртау» внедряет стандарты качественного управления, так как является: участником международных проектов; стремящимся повысить свою инвестиционную привлекательность; заинтересованным в развитии своего бизнеса; выполняющим проекты по госзаказу. В основу всех этих стандартов положены сходные принципы управления.

Уровень развития предприятий определяется технологиями, используемыми предприятием, в том числе и технологиями управления. Уровень развития предлагается оценивать по шкале от 0-го уровня до 4-го для предприятий (до 6-го для передовых предприятий промышленно развитых стран) [3]. Четвертый уровень соответствует средним показателям предприятий промышленно развитых стран.

Общий уровень развития включает следующие основные компоненты [3]: уровень экономического развития предприятия; нулевой уровень соответствует предприятию, которое обеспечивает простое воспроизводство, 4-й – предприятию, для которого доля оборота на одного сотрудника составляет около 60-80 тыс. долл./чел. в год; повышение уровня экономического развития – это и главная конечная цель реструктуризации, и индикатор ее успеха; уровень развития корпоративной культуры; уровень технического и технологического развития; уровень организационно-управленческого развития.

Уровень организационно-управленческого развития можно определить как интегральную экспертную оценку степени использования технологий планирования, организации и управления базисными бизнес-процессами на предприятии.

Различают следующие уровни управления процессами [3]:

0. Несущественный. Полное отсутствие выявленных процессов. Организация даже не осознает, что существует такая проблема, которой стоит заниматься.

1. Начальный. Имеется уверенность, что организация осознает существование проблемы и то, что ее нужно решать. Тем не менее нет стандартизованных процессов, а есть деятельность, которая выполняется на базе индивидуальной квалификации или методом последовательных приближений. Большинство организационных возможностей для управления отсутствуют.

2. Повторяемый. Процессы доработаны до стадии, когда одинаковые процедуры могут выполняться различными сотрудниками, получающими одинаковые задания. Нет формализованных тренингов или увязки стандартных процедур; ответственность – личностная. Сильная зависимость результата от знаний индивида.

3. Нормализованный. Процессы стандартизованы и документированы и внедрены с помощью системы тренингов. Реальный мониторинг процесса затруднен. Процессы не реорганизованы, а отражают существующую практику.

4. Управляемый. Возможно осуществлять мониторинг и определять соответствие процедур реальному процессу и осуществлять корректировку, если процесс неэффективен. Процессы постоянно улучшаются, в них используются передовой опыт. Инструментальные средства и средства автоматизации используются в ограниченном и/или фрагментарном виде.

5. Оптимизируемый. Процессы доведены до уровня, соответствующего передовому опыту. Информационные системы используются комплексно для автоматизации потоков работ, создавая инструмент для повышения качества процессов и их адаптации.

Компания уровня 0. Это производственные процессы и процессы управления финансами. Они могут быть уровня 1. Конечно, в компании существуют и другие процессы, которые входят в группу базисных, но они – уровня 0.

Компания уровня 1. К производственным процессам и процессам управления финансами добавились процессы управления персоналом. Они могут быть уровня 1 или даже 2. Конечно, в компании существуют и другие процессы, которые входят в группу базисных, но они – уровня 0.

Компания уровня 2. К производственным процессам управления финансами, процессам управления персоналом добавились процессы продаж и разработки. Они могут быть уровня 2 или даже 3. В компании существуют и другие процессы, которые входят в группу базисных, но они – уровня 0.

Компания уровня 3. К ней добавился процесс маркетинга. Остальные базисные процессы – уровня от 0 до 2. Требования стандартов качественного управления ориентированы именно на этот уровень предприятий – при их внедрении уровень всех базисных процессов повышается до 3.

Компания уровня 4. На этом уровне развития компании процесс маркетинга занимает ключевую позицию в управлении компании – в управлении процессами выстраивается «логика качества». Результаты базисных процессов рассматриваются руководством компании с позиции улучшения обслуживания клиентов, повышения степени их удовлетворенности. Процессов уровня 0 среди базисных процессов не осталось. При внедрении стандартов качественного управления все базисные процессы «подтянуты» до уровня 3-4.

Компания уровня 5. На этом уровне в управлении процессами четко выстроена «логика качества». Компания реализовала или, по крайней мере, вплотную приблизилась к концепции ТQМ. Все базисные процессы имеют уровень не ниже 4, а остальные процессы – уровень 5.

Анализ уровня развития иностранных компаний и предприятий стран СНГ показывает, что:

- как технический и технологический, так и управленческий уровни большинства казахстанских предприятий отстают от соответствующего уровня передовых предприятий на мировом рынке;

- отставание по управленческому уровню значительно сильнее, чем по техническому и технологическому: средний уровень для промышленно развитых стран – около 3; средний по странам ЕС – около 2,5; средний уровень российских и казахстанских предприятий – около 1. Однако эти предприятия имеют потенциал и способности к саморазвитию [3];

- несоответствие управленческого уровня с техническим и технологическим приводит к не гармоничности развития предприятия, что существенно снижает эффективность его работы;

- основные усилия для большинства предприятий необходимо направить на внедрение передовых технологий управления, опирающихся на соответствующие программные продукты;

- такое внедрение не должно увеличивать степень не гармоничности развития предприятия, иначе вместо решения насущных проблем предприятие окажется перед многочисленными новыми проблемами.

Повышение уровня развития предприятия осуществляется поэтапно и включает несколько основных шагов.

Шаг 1. Определение уровня развития предприятия. Для того чтобы более точно определить состояние предприятия, в ходе его обследования производится измерение как общего уровня развития предприятия, так и его компонента – уровень организационно-управленческого развития. По результатам такого измерения удобно построить диаграмму, изображающую «профиль развития» предприятия и выявить недостаточно развитые и избыточно развитые бизнес-процессы. На основании такого измерения уровня можно достаточно точно наметить план внедрения технологий управления. Первоочередными задачами такого плана будут являться задачи по развитию процессов недостаточного уровня, то есть по внедрению более совершенных технологий выполнения этих процессов.

Рис. 1. Основные этапы развития предприятия по каждому из стратегических направлений

Шаг 2. Обучение руководства и сотрудников. Развитие предприятия по каждому из выявленных на шаге 1 стратегических направлений целесообразно осуществлять по следующей схеме (рис. 1) [3]: подбор кадров и обучение отобранных сотрудников новым технологиям работы; внедрение новых технологий на рабочих местах и мультиплицирование (распространение технологий в профессиональной деятельности всех сотрудников); проведение организационных мероприятий, «подстраивающих» структуру управления под новые технологии; внедрение информационных технологий, поддерживающих внедряемые технологии работы.

Данные этапы могут выполняться как последовательно, так и параллельно. Одним из важнейших моментов является обучение высшего руководства предприятия. Вторым важнейшим моментом является максимальное вовлечение сотрудников предприятия в данный процесс, широкая пропаганда как общих целей развития, так и конкретных задач коллектива. Как следует из общих закономерностей инновационных процессов на предприятиях, при внедрении корпоративной системы, охватывающей практически все предприятие, необходимо обучить не менее 10 % от численности его персонала [3].

Шаг 3. Идентификация потребителей управленческой информации. При создании корпоративной системы необходимо обеспечить функционирование цепочек поставки управленческой информации и правильные отношения «поставщик-потребитель». На этом шаге определяются: виды потребностей сотрудников предприятия в управленческой информации, получаемой на основе внедряемых технологий управления; например, глубину управленческого учета в организации; потребители управленческой информации – от высшего руководства предприятия до рядовых сотрудников; определяется форма представления этой информации; поставщики управленческой информации.

Шаг 4. Создание инфраструктуры. На этом шаге решаются как задачи создания системы управления проектом, так и задачи проведения тех организационных преобразований, которых требует внедрение установленных технологий управления.

Шаг 5. Определение видения высшим руководством задач развития организации. От активного участия первых лиц предприятия в определяющей степени зависит успех проекта преобразований. Поэтому необходимо, чтобы высшее руководство: сформулировало конкретные задачи развития предприятия; выбрало бы из них одну приоритетную задачу.

Опыт многих предприятий показывает, что должна быть именно одна приоритетная задача – иначе это дезориентирует коллектив и проект может затормозиться. В качестве основной задачи предприятия может рассматриваться: рост конкурентоспособности продукции; обеспечение длительного устойчивого развития предприятия; повышение эффективности деятельности предприятия и т.д. Решение каждой из этих задач невозможно без [3]:

- создания системы менеджмента качества, отвечающей международным стандартам ISO 9000 и подтверждающей статус предприятия на международном рынке за счет наличия сертификата на систему качества;

- централизованного управления организацией в целом – включая учет, планирование, анализ, контроль;

- организации управления процессами на основе современных концепций (MRP II / ERP – планирование ресурсов производства/управление ресурсами предприятия) и методов (MRP – планирование потребностей в материалах, CRP – планирование производственных мощностей, Constraint Planning – планирование в условиях ограничений, Supply Chain – управление цепочками поставок) планирования ресурсов предприятия, что позволяет обеспечить оптимальное управление ресурсами (материалы, люди, финансы и оборудование) и связанный с этим рост прибыли предприятия;

- уменьшения сроков и повышения качества конструкторской и технологической подготовки производства;

- оперативности управления бизнесом и качества принимаемых управленческих решений за счет отражения операций в режиме реального времени и оперативности получения достоверной информации, формализации бизнес-процессов на предприятии и функций сотрудников (конкретность действий);

- повышения инвестиционной привлекательности предприятия за счет использования общепринятых передовых методов управления бизнесом, соответствия системы управления и отчетности международным стандартам ISO 9000, GAAP (международный стандарт бухгалтерского учета), MRP II / ERP;

- снижения рисков за счет точности, качества и оперативности принятия решений, прозрачности системы управления «сверху – вниз», разграничения доступа к информации в соответствии с полномочиями и должностными обязанностями сотрудников, обеспечения защиты информации.

Шаг 6. Разработка стратегии в области качества и другие стратегические компоненты развития предприятия [3]. Ведущая роль стратегии в области качества по отношению к другим компонентам соответствует современной мировой практике.

Шаг 7. Разработка описания бизнес-процессов предприятия. Фактически на этом шаге выполняется требование ISO 9000, согласно которому необходимо рассматривать предприятие как сеть процессов. Другими словами, должна быть создана бизнес-модель предприятия как оно есть. При этом необходимо распределить ответственность, полномочия и ресурсы за операции бизнес-процессов.

Шаг 8. Преобразование процессов и внедрение корпоративной системы. Это – самый объемный шаг процесса. К необходимости таких преобразований руководство предприятия часто относится негативно. При проведении преобразований особую роль играет желание как высшего руководства, так и коллектива предприятия в целом осуществлять такие преобразования. Поэтому необходимо уделять особое внимание вовлечению сотрудников предприятия в процесс внедрения.

На этапе разработке новой системы управления были учтены основные недостатки существовавшей системы. Все проблемы, определенные во время анализа, нашли свое решение в данной разработке. В качестве основной проблемы существовавшей системы управления выделено отсутствие у организации цели.

Необходимо отметить крайне высокую важность процесса постановки цели и ее доведения до каждого уровня руководства. Как уже отмечалось, наличие цели создает обстановку, стимулирующую всех сотрудников стремиться к постоянному улучшению. Более того, цель является двигателем всей системы управления, именно она показывает руководителям всех уровней, чего они должны достигнуть.

Однако важно понимать, что просто постановка и каскадирование целей не принесет организации ожидаемых результатов, если не будет выстроена система контроля достижения поставленных целей и высшее руководство не будет использовать данную систему. Осуществляя промежуточный (еженедельный) контроль за достижением поставленных целей высшее руководство посылает менеджменту всей организации ясный сигнал о том, что оно действительно заинтересовано в поставленных целях. Более того, в случае выявления проблем, препятствующих достижению данных целей, должно выявлять первопричины этих проблем и осуществлять эффективные корректирующие действия, направленные на устранение первопричин таким образом, чтобы устранить возможность появления данных проблем в будущем. В противном случае у руководителей среднего и базового уровней сложится устойчивая точка зрения о том, что топ-менеджмент организации только требует и ничего не желает предпринимать для того чтобы оказать помощь и содействие.

Таким образом, были предприняты усилия по содействию владельцам организации в постановке цели и построению дерева целей, охватывающее все подразделения и уровни управления [1, 2].

В таблице проиллюстрировано движение целей от вышестоящего уровня руководства к нижестоящему на примере коксового цеха [2].

Учитывая, что термин «производительность» имеет достаточно много толкований, было предложено оценивать этот ключевой показатель как отношение объемов производства продукции к затраченным на ее выпуск человеко-часам. Таким образом, генеральный директор поставил перед директором производства количественно измеримый целевой показатель.

Каскадирование целей в коксовом цехе

|

Уровень |

Цель |

Субъект постановки цели |

Объект цели |

|

Предприятие |

1. Повышение производительности и на 30 % |

Генеральный директор |

Директор производства |

|

Коксовый цех |

1. Повышение объемов производства кокса на 8 %. 2. Сохранение качественных параметров кокса на неизменном уровне |

Директор производства |

Начальник цеха |

|

Смены коксового цеха |

1. Снизить на 100 % потери рабочего и машинного времени |

Начальник цеха |

Мастера смен |

Итоги предварительного анализа, проведенного в цехе, позволили сделать вывод об отсутствии потенциала по сокращению количества отработанных человеко-часов. Поэтому, для достижения целевых показателей на уровне организации, директор производства поставил начальнику коксового цеха цель по увеличению объемов производства, не затрагивая при этом количественный состав персонала цеха. Увеличение объемов производства не должно было повлечь за собой снижение качества продукции. Это условие также было сформулировано в качестве цели для начальника цеха.

Процесс низведения целей завершился на уровне мастеров смен. Для достижения целей цеха они должны были устранить потери как рабочего, так и машинного времени.

Естественно, данные цели должны были найти свое отражение в планах всех уровней менеджмента организации: от директора до сменного мастера.

Повышение производительности на 30 % было внесено в годовой план производства предприятия. Рост объемов производства и качественные характеристики кокса отразились в месячном и недельном графиках производства.

На уровне сменных мастеров планирование тесно связано с выдачей заданий, поэтому такой элемент как график выдачи печей оказался в новой системе управления на стыке между планом и заданием.

Более того, результаты исследования производственных процессов были использованы для создания одного из наиболее важных элементов новой системы управления – технологической карты – инструмента, предоставляющего возможность координации деятельности участников производственного процесса и осуществления постоянного контроля согласованности их взаимодействия.

Однако при разработке и введении технологической карты возникло сопротивление, как со стороны руководителей коксохимпроизводства, так и со стороны рядовых сотрудников. Руководители всех уровней на производстве были удовлетворены текущей ситуацией и не видели никакой необходимости в формализации, анализе и усовершенствовании технологического процесса.

Подобная реакция предсказуема и объяснима. Менеджмент и рядовые сотрудники десятилетиями работали без технологической карты и интуитивно нашли более или менее приемлемый способ выходить из складывавшихся сложных ситуаций: либо замалчивали определенные проблемы, либо снижали качество продукции для обеспечения плановых количественных показателей по выпуску продукции. Однако все к этому привыкли и работа в подобных условиях стала психологически приемлемой и комфортной для них. Введение же деятельности участников производственного процесса и осуществления постоянного контроля согласованности их взаимодействия выводило сотрудников предприятия из этой зоны комфорта и был необходим значительный стимул, который мог бы привести руководителей к пониманию необходимости использования технологической карты. Подобным стимулом стали поставленные и правильно каскадированные цели. Повышение производительности на 30 % (цель предприятия) было невозможно без повышения объемов производства (при сохранении стабильности качества выпускаемой продукции (цель коксового цеха). А достижение целей коксового цеха было невозможно без значительного сокращения потерь машинного времени, что в свою очередь требовало от мастеров использования механизмов координации деятельности работников и машин коксового цеха.

Более того, специально для генерального директора предприятия был разработан управленческий отчет, включающий в себя ключевые показатели деятельности предприятия, который предоставил данным руководителям реальную возможность осуществления постоянного контроля за достижением поставленных целей. Таким образом, управленческий отчет явился инструментом, предоставляющий руководителям высшего уровня настоящую возможность управлять организацией на основе фактов. Постоянное отслеживание ключевых показателей деятельности позволит им оперативно выявлять отклонения, проблемные области, определять первопричины отклонений и предпринимать эффективные корректирующие действия.

Таким образом, эффективная связка цели и управленческого отчета сыграла важную роль в процессе усовершенствования качества, как системы управления, так и производственных процессов.

Именно работа в соответствии с технологической картой позволяла достигать поставленных перед сменными мастерами целей и обеспечивать выполнение графика выдачи печей.

Ранее отмечалось наличие у некоторых руководителей типичного для множества казахстанских компаний стремления скрывать проблемы, либо даже фальсифицировать отчетность (например, отчет о выдаче печей). В качестве решения данной проблемы было внесено предложение об автоматизации учета машинного времени в коксовом цехе. Данное решение позволило решить как минимум две проблемы:

1) обеспечение достоверности информации, что действительно предоставляло возможность руководителям принимать решение на основе фактов;

2) избавление мастеров и работников цеха вручную собирать и обрабатывать информацию об отклонениях от графика выдачи печей.

Учитывая высокую цену потерь машинного времени, был разработан и внедрен такой системный элемент контроля как сменный отчет о потерях машинного времени, предоставляющий мастерам возможность отслеживать все потери времени. На уровень руководства коксохимпроизводства поступают обобщенные данные о потерях времени. Данная информация используется для выявления первопричин потерь.

Также новая система управления восполнила недостаток еженедельного планирования и отчетности, лишавшего руководство коксохимпроизводства и топ менеджмент предприятия необходимой оперативности в выявлении и решении возникающих проблем. Этими системными элементами стали недельный план/отчет производства, ориентированный в первую очередь на уровни начальника цеха и директора производства, а также управленческий отчет, ставший эффективным инструментом коммуникации между генеральным директором и руководством коксохимпроизводства.

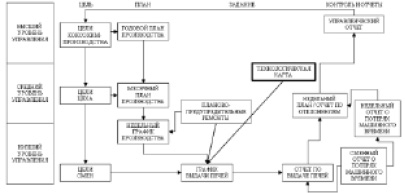

Документооборот новой системы управления коксовым цехом изображен на рисунке 2 [2].

При создании новой системы управления учитывалось то, что она должна повысить эффективность как всего коксохимпроизводства в целом, так и ее отдельных подразделений. В качестве критерия эффективности генеральным директором были избраны экономия или прибыль, выраженные в денежном исчислении по сравнению с базовым периодом, которые должны были быть сгенерированы благодаря использованию данной системы управления.

Проведенный анализ предоставил возможность определить и классифицировать критерии системы управления, способствующей внедрению и применению TQM на коксохимпроизводстве[5]: структурные критерии; критерии адаптации к управлению знаниями; мотивационные критерии; критерии TQM.

Важным элементом системы управления, ориентированной на внедрение и использования системы тотального менеджмента качества является консультативный орган по качеству, находящийся в непосредственном подчинении у высшего руководства организации – СМК, выполняющей следующие функции [4]:

1. Формирует стратегию развития качества в организации.

2. Разрабатывает и реализует мероприятия, ориентированные на продвижение TQM во всей организации.

3. Организует соревнования и награды в области качества.

4. Разрабатывает и внедряет программу поощрения выявления проблем и предложения решений этих проблем.

5. Стимулирует создание и работу бригад качества.

Рис. 2. Документооборот новой системы управления коксовым цехом

СМК может привлекать специалистов-консультантов по качеству со стороны. СМК непосредственно подчиняется генеральному директору предприятия, но стоит выше остальных функциональных структур. Данное положение, во-первых, свидетельствует о приоритете качества на предприятии, во-вторых, о надфункциональной координирующей роли по развитию качества во всех подразделениях предприятия.

Подобное положение является характерной отличительной чертой линейно-штабных организационных структур управления. Это означает, что ответственность за обеспечение качества остается на руководстве предприятия, а СМК обеспечивает руководителя необходимой и достаточной информацией для принятия и внедрения управленческих решений.