Современное высокотехнологичное оборудование выдвигает жесткие требования как к уровню знаний персонала, работающего с ним, так и к системе взаимодействия управления. Эффективное построение такой системы будет способствовать наиболее полному извлечению эффекта из производственного оборудования. На сегодняшний день на АО «АМТ» успешно используется ряд программ, таких как «World Manufacturing», «5S», «Energy savings» применение которых неизбежно ведет к выходу производства на мировой уровень [1].

Осенью 2015 года исполняется 6 лет с момента старта на металлургическом комбинате стратегии, направленной на снижение себестоимости готовой продукции, и присвоения официального статуса группе «Прогресс», возглавившей это движение. За время работы команда «Прогресс» сэкономила предприятию более 150 миллионов долларов. Основный результат работы группы – снижение затрат, которое автоматически ведет к повышению конкурентоспособности комбината.

С использованием методологий и инструментов «Прогресс Академии», на АО «АМТ» появилась возможность наилучшим образом реализовать потенциал для непрерывных улучшений. Например, методология непрерывного улучшения Lokal-T, направлена на изменение отношения людей к работе, учит действовать, как одна команда. Благодаря этой методологии рабочий приходит к осознанному пониманию того, почему он должен сделать так или иначе. И все люди работают вместе и в одном направлении, используют такие же практики, чтобы посмотреть потом, как эти практики можно еще улучшить. Используя эту методологию, в ЛПЦ-3 улучшен выход годного жести через СОПы (стандартные операционные процедуры), которые производственники используют в своей повседневной работе.

Методология WCM (производство мирового класса) новый стиль современного менеджмента. Одна из колонн, которая внедряется на АО «АМТ» сегодня, это автономное обслуживание. К примеру, если водитель грузовика очень внимательно им занимается, то грузовик никогда не ломается, всегда работает хорошо. То же самое можно делать и на производстве. Сейчас эта работа ведется в аглоцехе, СПЦ, ТЭЦ-ПВС,ТЭЦ-2 и на ДП-2. Получены значительные результаты. Например, в СПЦ летучие ножницы работают лучше, чистое оборудование исключает его поломки и аварийные простои.

Профессиональное обслуживание повышает культуру производства и люди понимают, зачем и для чего они это делают, почему необходимо делать именно так. И принимают самые профессиональные решения. Такие примеры работы есть уже в СПЦ и ТЭЦ-2. На ТЭЦ-2 проведена работа по снижению расхода мазута, так как это поможет снизить себестоимость готовой продукции. Кроме того разработано много СОПов для уменьшения простоев этого оборудования [2]. В условиях жесткой конкуренции АО «АМТ» необходимо снижать себестоимость продукции, а значит, уменьшать затраты: снижать расход кокса, мазута, энергии.

Структурированный подход к решению проблем, который использует группа «Прогресс», позволяет определить, где еще можно улучшиться, разработать мероприятия, организовать их выполнение. Ещё одним результатом работы группы «Прогресс» стала минимизация расхода доменного дутья. Для производства доменного дутья на ТЭЦ-ПВС используется острый пар. Этим паром турбина раскручивается под большим давлением. На его выработку тратится значительный объем энергоресурсов. То есть, если мы выработали определенное количество доменного дутья в ТЭЦ†ПВС, и не забрали на доменные печи для производства чугуна, пар выбрасывался в атмосферу. И это характеризует убытки, которые нес комбинат. Основная задача, поставленная перед группой «Прогресс» и работниками доменного цеха, заключалась в минимизации этих потерь.

За 6 месяцев 2014 года выбросы в атмосферу через сбросные клапаны доменных печей снизились с 11,86 % до 2,9 % – улучшения налицо.

Основные причины потерь доменного дутья заключались в несогласованности действий технологического персонала доменного цеха и технологического персонала турбинного цеха ТЭЦ-ПВС. После разработки стандартной операционной процедуры по взаимодействию персонала этих цехов для оперативного регулирования доменного дутья и расхода кислорода в доменном дутье был получен результат – выбросы в атмосферу доменного дутья были значительно снижены.

Это хорошо не только для комбината с точки зрения экономического эффекта, но и для всего Темиртау с экологической точки зрения. Стандартная операционная процедура введена в действие в апреле 2014 года и теперь будет соблюдаться бессрочно. Подобные программы проводятся на всех предприятиях группы «АрселорМиттал».

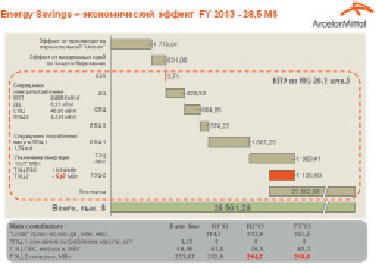

Наибольшую выгоду для комбината принесло направление Energy savings, основной идеей которого является сбережение всех энергетических ресурсов: электроэнергии, газа, воды, пара, воздуха. Наибольший вклад в энергосбережение внес запущенный в марте 2013 г. Блок разделения воздуха Linde, что позволило существенно снизить себестоимость кислорода. Экономический эффект по проекту Linde за 2013 год составил 21,5 млн долларов. В целом, по проекту энергосбережения достигнута экономия в размере 28,4 млн долларов, вместо запланированных 10 млн долларов. В развитие проекта при поддержке группы «Прогресс» внесли лепту практически все производственные подразделения. На рис. 1 рассмотрен экономический эффект от реализации программы Energy Savings за 2013 год.

Рис. 1. Экономический эффект от реализации программы Energy Savings за 2013 год [3]

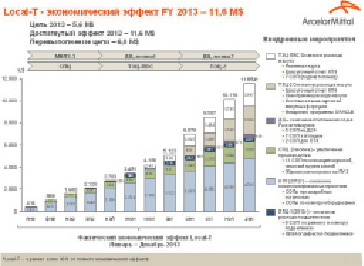

В рамках реализации мастер-плана на 2013 год другие методологии «Прогресс-Академии» также превзошли ожидаемые показатели. В направление Ideas generation («Генерация идей») наибольший вклад привнесен за счет реализации идей по переработке вторичного цинка в цехе горячего цинкования и алюминирования, установке влагомеров кокса на доменной печи № 4 и установке фильтра предварительной очистки воды в конвертерном цехе. При использовании методологии FACT («Команда по быстрым изменениям») наибольший эффект принесло снижение затрат на логистику – в стальном департаменте отказались от использования арендованных вагонов, заменив их на вагоны разовой аренды, а также за счет снижения расходов огнеупоров на стальные конструкции в конвертерном цехе. Следует отметить эффективную работу группы по непрерывному улучшению конвертерного цеха, которая начала заниматься анализом стойкости огнеупоров, поступающих от различных поставщиков, еще в середине 2013 года [4]. При проведении семинара по увеличению выхода годного в конвертерном цехе было сгенерировано несколько быстро-внедряемых мало-затратных мероприятий, разработан график их внедрения. Аналогичная работа по методологии FACT проводилась в ЦГЦА – по увеличению рабочего времени и снижению простоев, в ЛПЦ-3 – по улучшению качества белой жести [4]. Большая работа также проведена командой «Local-T» («Локальные трансформации») по снижению себестоимости топлива и расхода мазута на ТЭЦ-ПВС и ТЭЦ-2, а также по стабилизации работы доменного цеха путем обеспечения стабильного состава шихтовых материалов[5]. На рис. 2 рассмотрен экономический эффект работы команды Local-T (локальные трансформации).

Рис. 2. Экономический эффект работы команды Local-T (локальные трансформации) [3]

На сегодняшний день программа «Прогресс» ушла от изначальной цели по снижению себестоимости. В настоящее время, она призвана решать более широкий спектр задач. В частности, это работа, направлена на снижение уровня травматизма и улучшение условий труда, улучшение эффективности ремонтной деятельности, обучение персонала современным методикам и методологиям улучшения производства, координацию и отслеживание внедрения стратегических инициатив предприятия.