В настоящее время обеспечение безопасности и надежной эксплуатаций ТЭС является важной проблемой энергетики. Поверхности нагрева паровых котлов, сжигающих твердое топливо, подвержены износу под действием золы и несгоревших частиц топлива, содержащихся в дымовых газах. В отдельных случаях из-за износа приходится полностью заменять поверхность нагрева через (2÷3) года эксплуатации, так как толщина стенки труб становится меньше, чем толщина, способная сопротивляться внутреннему давлению.

В процессе сжигания угля минеральные примеси и несгоревшие органические остатки топлива переходят в поток газов во взвешенном состоянии. В парогенераторах, работающих на твердом топливе, абразивный износ поверхностей нагрева является основным недостатком, связанным с влиянием минеральной части на металл парогенераторных труб. Крупные инерционные частицы летучей золы и недогоревшего угля, размером более 20 мкм, под действием кинетической энергии, возникающей при их движении вместе с газами, с относительно высокой скоростью ударяются о трубу, пробивают пограничный слой и вызывают их истирание, т.е. абразивный износ наружной поверхности трубы. При длительном истирании толщина стенки труб уменьшается, снижается ее прочность, что может привести к разрыву труб, работающих под давлением [2, 3].

Абразивный износ в определенной степени зависит также от работы пылесистем и метода сжигания топлива. Так при увеличении крупности частиц угольной пыли или ухудшении процесса горения, при котором возрастает недожог, увеличивается размерзоловых частиц и как следствие износ. При исследовании износапредставляет интерес влияния различных фракций летучей золы на абразивный износ поверхностей нагрева котла.

Цель исследования

Определение влияния фракционного состава золы Каражыринского угля на величину абразивного износа поверхностей нагрева котла БКЗ90-39.

Для оценки роли различных фракций золы необходимо знать для них коэффициенты абразивности, вероятности попадания частиц на трубу и распределение золы по фракциям.

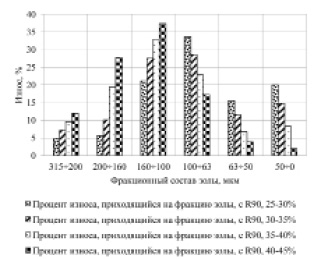

В качестве объекта исследования была взята летучая зола угля разреза «Каражыра» Восточно-Казахстанской области, отобранная в бункерах электрофильтров котла БКЗ90-39 установленного на ТЭЦ г. Семей. Фракционный состав летучей золы определяли при помощи ситовой характеристики проб для разной тонины помола угля ( %): (25÷30), (30÷35), (35÷40), (40÷45). Фракционный состав золы, мкм, составил: 315÷200, 200÷160, 160÷100, 100÷63, 63÷50, 50÷0.

В результате было определено процентное содержание фракций золы в зависимости от тонины помола угля (таблица).

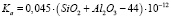

Для каждого диапазона фракций золы согласно [4] был определен коэффициент вероятности попадания частиц летучей золы на трубу (рис. 1).

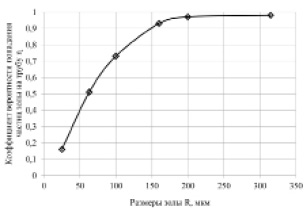

Коэффициент абразивности золы определяли по формуле, м2/Н, [5]:

. (1)

. (1)

Зависимость коэффициента абразивности от дисперсности золовых частиц показана на рис. 2.

Из графика видно, что с увеличением размера золовых частиц наблюдается возрастание абразивного износа. Данные рис. 2 позволяют оценить абразивность отдельных фракций золы, что очень важно при разработке методов борьбы с износом. Угол наклона линии характеризует интенсивность абразивного воздействия золовых частиц.

Абразивный износ в первом приблеженииопределяли по эмпирическим формулам [1] в обобщенном виде:

(2)

(2)

где η – коэффициент вероятности попадания частиц на трубу;

с – массовая концентрация золы в потоке кг/м3;

w0 – скорость газового потока м/с;

τ – время работы, с;

Ка – коэффициент абразивности золы м2/Н.

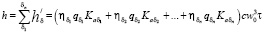

Долю износа, приходящуюся на каждую фракцию,используя уравнение (1),определяли по формуле [1]:

(3)

(3)

где ηδ – коэффициент вероятности попадания частиц размером δ на трубу;

с – массовая концентрация золы в потоке, кг/м3;

qδ – содержание частиц размером δ в золе;

w0 – скорость газов, м/с;

Каδ – коэффициент абразивности фракции золы размером δ, м2/Н;

Процентное содержание фракций летучей золы Каражыринского угля

|

Тонина помолаугля, % |

Фракция золы, мкм |

|||||

|

315÷200 |

200÷160 |

160÷100 |

100÷63 |

63÷50 |

50÷0 |

|

|

25÷30 |

4,8 |

5,6 |

21,18 |

33,63 |

15,48 |

20,09 |

|

30÷35 |

7,17 |

10,18 |

27,6 |

28,63 |

11,6 |

14,72 |

|

35÷-40 |

9,54 |

19,44 |

33,02 |

22,93 |

6,72 |

8,35 |

|

40÷45 |

11,91 |

27,7 |

37,44 |

17,23 |

3,84 |

1,96 |

Рис. 1. Коэффициенты вероятности попадания частиц на трубу различных фракций золы

Рис. 2. Зависимость коэффициента абразивности от дисперсности золовых частиц для Каражыринского угля

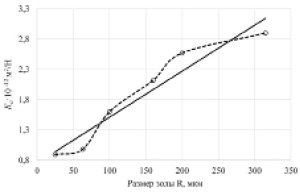

Рис. 3. Распределение абразивного износа по фракциям летучей золы Каражыринского угля

Суммарный износ определяли по формуле [1]:

(4)

(4)

По абразивности каждой фракции, коэффициенту вероятности попадания частиц на трубу и содержанию ее в золе была определена износо-способность каждой фракции, т.е., доля износа, приходящаяся на каждую фракцию (рис. 3).

Из рис. 3 видно, что наибольший суммарный процент износа (около 55 %) для определенной тонины помола угля приходится на частицы золы размером от 63 до 160 мкм. Наибольшая сопоставимость по износу в данном диапазоне размера летучей золы приходится на тонину помола угля 30÷35 %. При тонине помола угля 30÷35 % на частицы золы размером более 50 мкм приходится 85 % износа, а для тонины помола 40÷45 % – 93 %.

Заключение

На основании проведенных исследований можно сделать вывод что если из запыленного газового потока удалить частицы золы размером более 100 мкм, то абразивный износ уменьшится в 1,5–2 раза. Если же удалить частицы золы размером более 50 мкм, то износ уменьшится в 5 раз и более. Уменьшение абразивного износа теплообменных поверхностей котла, работающего на угле разреза «Каражыра», может быть достигнуто за счет уменьшения тонины помола угольной пыли до 30÷35 %, что является оптимальным.