Измельчение является одной из основных технологических операций при производстве строительных материалов. Эффективное функционирование процессов измельчения возможно только с помощью комплексной автоматизации [1 … 11], которая должна обеспечить такую структурно-функциональную связь технологических элементов, при которой достижение заданной цели всего процесса наиболее вероятно.

Однако задача управления технологическим процессом помола охватывает круг вопросов, связанных с разработкой новых принципов и методов автоматизации. Необходимо использование нового подхода к синтезу системы производства минерального порошка в направлении интеграции технологии, технических средств и управления. Только таким образом удается существенно повысить технико-экономические показатели промышленного производства минерального порошка, избежать влияния значительных колебаний количественных и качественных характеристик сырья, отклонений режимов функционирования отдельных агрегатов на ее качественные характеристики.

Описание объекта автоматизации

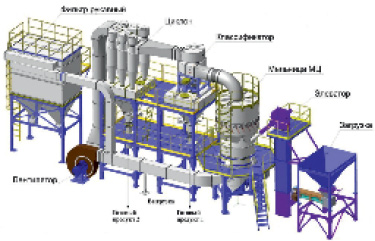

Схема современной измельчительной установки приведена на рис. 1 [13, 14].

Исходный продукт подается во вращающийся ускоритель. Получив необходимую для измельчения окружную скорость, вылетает из ускорителя ударяется об отбойную поверхность камеры дробления и разрушается.

Затем подхватывается воздушным потоком и выносится в классификатор, входящий в состав мельниц, где происходит его разделение.

Недоизмельченный материал возвращается на домол, материал требуемой крупности выносится в циклоны, где осаждается и попадает в бункер готового продукта.

Такая схема позволяет существенно улучшить экономические показатели процесса помола, снизить удельную энергоемкость, не допустить переизмельчения за счет непрерывного выведения готового продукта и повысить качественные показатели получаемого материала. Требуемую крупность можно регулировать в процессе работы без остановки оборудования.

Вся цепочка измельчительного комплекса работает в режиме разряжения и не вызывает пыления. Расход воздуха минимизирован за счет возвратной, циклической схемы использования воздушных потоков. Объем расхода и сброса воздуха в атмосферу составляет не более 30 % от общего потребления, необходимого для осуществления транспортных потоков и работы агрегатов комплекса.

Для разработки конкретной схемы, определения типоразмера, исполнения и комплектации оборудования наиболее полно отвечающего потребностям конкретного производства.

Система автоматического регулирования режимами работы центробежно-ударной мельницы

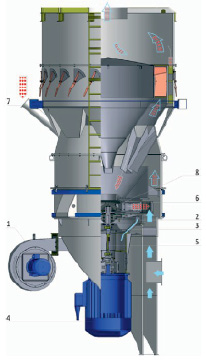

Центробежно-ударные мельницы (рис. 2) [13] предназначены для сухого измельчения рудных и нерудных материалов любой крепости и твердости.

Вентилятором высокого давления (1) создается давление воздуха для образования «газового подшипника» (воздушного зазора) между ротором (2) и статором (3). Двигатель (4) через карданную передачу (6) приводит в движение ротор и ускоритель мельницы. Исходный продукт дробления через загрузочную воронку (7) подается на разделительный конус (8) и распределяется по каналам ускорителя. Получив необходимую окружную скорость, материал поступает в камеру дробления, где измельчается за счет удара о футеровочные поверхности и взаимосоударения частиц.

В камере дробления воздушным потоком производиться первичная классификация материала: отделение недоизмельченных частиц для возврата в мельницу. Измельченный продукт выносится потоком воздуха во встроенный воздушной классификатор мельницы, где происходит процесс тонкого разделения полученного материала: выделенные недоизмельченные частицы возвращаются на доизмельчение в камеру дробления. Частицы, удовлетворяющие заданному диапазону крупности, в виде пылевоздушной смеси, образовавшейся в процессе измельчения, подаются в технологическую схему измельчительного комплекса для разделения по фракциям и осаждения готового продукта.

Для решения задачи управления скоростью вращения мельницы, постоянная времени которой меняется в зависимости от ее загрузки, целесообразно применить самонастраивающуюся систему с эталонной моделью. Самонастраивающиеся системы с эталонной моделью реализуют желаемую динамическую характеристику основной системы, обеспечивая высокое качество процессов управления в широких границах изменения свойств объекта.

Рис. 1. Схема измельчительной установки

Рис. 2. Центробежно-ударная мельница

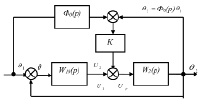

Изменение передаточной функции ΔW1(p) эквивалентно подаче на вход основного звена системы, который может быть сформирован с помощью дополнительных связей, содержащих фильтр с передаточной функцией Ф0(р) (рис. 3).

Рис. 3. Схема системы автоматического регулирования

Управляющее воздействие θ1, поступает в устройство с оптимальной неизменной передаточной функцией W10(p) и на вход фильтра. Фильтр обладает оптимальной передаточной функции замкнутой системы Ф0(р).

Выходной сигнал фильтра вычитается из сигнала всей замкнутой системы θ2 = Ф0(р)θ1. Разность этих сигналов через звено с коэффициентом усиления К поступает на вход основного звена системы с передаточной функцией W2(p).

В рассматриваемой структурной схеме системы поддерживается неизменность передаточных функций замкнутой системы при изменении величины W2(p).

Основным параметром регулирования в аспирационном тракте является нагрузка аспирационного тракта, которую необходимо поддерживать на максимально возможном уровне при меняющихся внешних условиях.

Система управления потоком аэросмеси в рабочем пространстве мельницы позволяет обеспечить устойчивость и высокие качественные характеристики процессов аспирации и максимальный вынос материала заданного гранулометрического состава.

Описание АСУ измельчительной установки

Измельчительные установки по производству минерального порошка оснащаются современными АСУ на основе SCADA [1, 15] и интерактивной панелью управления, с системой анализа работы, протоколирования и сбора статистики, учитывающего варианты и требуемые параметры конечного продукта.

Управление работой установки с применением современной SCADA-системы осуществляется из специально оборудованной пультовой (рис. 4) [12].

На сенсорном дисплее отображается мнемосхема работы установки в реальном времени. Оператор прикосновением к иконке «пуск» запускает работу комплекса в холостом режиме, после чего происходит последовательный автоматический запуск отдельных агрегатов комплекса.

Далее, убедившись в нормальной работе аппаратов в цехе, оператор возвращается к системе управления и запускает операцию загрузки комплекса. На этом работа оператора по управлению комплекса заканчивается. Система АСУ ТП по ранее разработанной и введенной программе управляет технологическим процессом автоматически.

Роль оператора в процессе производства заключается в оперативном контроле за информацией и последующем анализе параметров работы комплекса.

Рис. 4. Пультовая

АСУ измельчительной установкой позволяет повысить культуру производства за счет стабилизации технологического процесса, увеличить производительность труда и качество выпускаемой продукции, поднять эффективность использования технологического оборудования, существенно снизить количество ошибок, допускаемых персоналом, сократить число работающих на комплексе при одновременном повышении их квалификации.

Заключение

Необходимо дальнейшее совершенствование автоматизированной технологии производства новых материалов на основе добавок минерального происхождения.

Автоматизация технологических процессов производства минерального порошка, позволяет получать строительный материал с повышенными технико-экономическими показателями. Одним из действенных способов повышения эффективности помола, является измельчение сырья в центробежно-ударных мельницах, что позволяет производить более качественный продукт по сравнению с другими типами мельниц.

Максимально возможный эффект измельчения, связан с получением максимального количества минерального порошка, при соблюдении его заданных качественных характеристик, за счет разработанных в работе систем стабилизации и оптимизации ряда параметров центробежно-ударной мельницы локальными системами автоматического регулирования, а также внедрением АСУ измельчительными установками на основе SCADA-системы.