Предприятия радиоэлектронной промышленности нашей страны очень важны для обеспечения технической, экономической и военно-стратегической независимости России, в том числе, из-за невозможности и нецелесообразности закупки за рубежом компонентов и модулей для систем навигации, управления и обнаружения различных движущихся объектов.

При производстве электронных продуктов и их компонентов (полупроводниковых чипов, компьютерных клавиатур, мониторов, устройств хранения информации) используются хлорированныt вещества, бромированные препараты-гасители пламени, поливинилхлориды, тяжелые металлы, пластики, газы, многие из которых способны оказывать тяжелый вред окружающей среде и здоровью рабочих. Наноматериалы сейчас широко применяются в электронной промышленности, хотя воздействие наноматериалов на здоровье человека проверяется.

Важным критерием производства микроэлектронных приборов является высокая чистота реактивов, газов-носителей, а также рабочих мест и оборудования. В связи с этим инженеры и операторы сложного технологического оборудования одеты в спецодежду, проходят через обеспыливательные камеры и работают в чистых комнатах определенного класса чистоты (рис. 1).

Все методы получения эпитаксиальных пленок и покрытий, используемые в микроэлектронике, условно подразделяют на физические и химические методы, а также комбинации этих методов [1].

Рис. 1. Производство микроэлектронной продукции

Физические методы, как правило, основываются на применении законов геометрической оптики (методы вакуумного осаждения с использованием мишени). Под влиянием различных энергетических воздействий на мишень частицы или атомы устремляются к подложке и образуют на ней пленку. К физическим методам можно отнести способы термовакуумного напыления, катодного распыления, ионно-плазменного распыления, молекулярно-лучевой эпитаксии, лазерного распыления. Для уменьшения степени загрязнения наносимых слоев остаточными газами необходимо проводить напыление в высоком вакууме. Перед напылением проводят нагрев подложек и камеры в вакууме для удаления остаточных газов в присутствии поглотителей. Важным преимуществом первой группы методов является возможность контроля практически всех параметров в процессе нанесения пленок с применением дополнительного аналитического оборудования.

К химическим методам получения эпитаксиальных пленок относят процессы роста пленок, осуществляемые с помощью химических реакций. Химические реакции протекают как в растворах соединений металлов, так и на подложке при пиролизе сложных молекул с выделением продуктов разложения, и в процессе дальнейшего твердофазного синтеза с образованием многокомпонентных веществ. Группа химических методов получения пленок позволяет реализовать следующие преимущества: возможность широкого варьирования составов; отсутствие необходимости использования сложного вакуумного оборудования; легкость организации процесса в технологическом масштабе, возможность контроля любого этапа технологической цепи; возможность нанесения покрытий на материалы любой формы; создание организованных наноструктур. Вневакуумные химические методы получения оксидных пленок включают: химическое и электрохимическое осаждение покрытий; методы золь-гель, Ленгмюра Блоджетт и термолиза растворов. Электролитическое анодирование используется для получения оксидных защитных или диэлектрических слоев на поверхности металла или полупроводника. В большинстве случаев эти методы не требуют дорогостоящего оборудования и являются весьма экономичными.

В отдельную группу можно выделить вакуумные химические методы нанесения эпитаксильнах пленок, в которых изменяется состав или структура наносимых материалов: реактивное катодное распыление; CVD-метод, МОС-гидридная эпитаксия; жидкофазная эпитаксия. Эти технологии предполагают предварительное вакуумирование реактора и подложки, затем введение реакционного газа или газа-носителя. При этом осуществляются химические реакции образования новых соединений, позволяющие широко варьировать свойства получаемых пленок.

Экологическую ситуацию нарушают выбросы, образующиеся в ходе процессов диффузии, очистки, травления и содержащие парниковые газы, токсичные, химически и коррозионно-активные (пары кислот, легирующие примеси, чистящие газы и летучие органические соединения). Например, в качестве чистящих газов в системах газофазного осаждения при плазменном травлении и в производстве тонкопленочных транзисторов используются перфторуглероды (ПФУ)– CF4, C2F6 и C3F8, трехфтористый азот (NF3), HFC-23 (CHF3) и гексафторид серы (SF6). Но есть возможность произвести замену C2F6 на менее вредные газы: NF3 или c-C4F8. Коэффициент глобального потепления для NF3 в 47 раз меньше, чем у CF4, и в 12 раз меньше, чем у SF6, но дороговизна NF3 тормозит его широкое использование [2].

Различные ноу-хау в системах безопасности реализованы на предприятии «Микрон» при работе с опасными веществами, едкими реактивами, газами. Кислоты, активные реактивы подаются по прозрачным трубкам сечением меньше 1 сантиметра. Такая трубка находится внутри прозрачной трубки большего сечения. Если эта супернадёжная полимерная трубка даёт течь, то кислота попадает не наружу, а в трубку большего диаметра. Эта трубка находится по всей длине под наклоном примерно в 3 градуса. Таким образом, капли протёкшей кислоты дотекают до сенсора, который находится в конце трубки, он срабатывает – подача вещества прекращается. Это абсолютно надёжная, безопасная система. На новом производстве операторы никогда не контактируют с реактивами. При аварии повреждённый участок локализуется в малом объёме, поскольку система прекращает подачу вещества [3].

Предприятия микроэлектроники оснащены дорогостоящим высокотехнологичным оборудованием, обеспеченным средствами аналитического контроля. Использование источников бесперебойного питания крайне актуально для вакуумных машин и технологических линий. Отклонения и прерывание в работе электросетей может повлечь за собой не только нарушение нормального технологического процесса, но и повреждение дорогостоящего оборудования. Современные средства, методы и инструменты измерений нуждаются в эффективной защите от неблагоприятного воздействия вибрации для обеспечения стабильных и точных параметров.

Развитие микро- и наноэлектроники и расширение круга новых функциональных материалов, в частности сложнооксидных, диктует необходимость перехода на новые технологии. При этом, как известно, такие переходы резко снижают производственные затраты, которые со временем нарастают за счет усложнения процессов и их оснащения аналитическим оборудованием. Процессы молекулярной самосборки, характерные для нанотехнологий, легче осуществляются в растворах. В связи с этим растворные технологии, не отягощенные использованием вакуумного оборудования, весьма актуальны. Однако, до сих пор не разработаны технологические линии и системы безопасности для этих технологий при наличии отдельных методов нанесения пленок вращением, пульверизацией, погружением, накатыванием [1].

В настоящее время все большую популярность приобретают методы золь-гель, Ленгмюра Блоджетт, а также разработанный авторами Экстракционно-пиролитический метод, которые используют органические соединения металлов (алкоксиды, карбоксилаты и др.) и полимерные соединения, не отличающиеся высокой токсичностью. Многие изделия с sol-gel «керамическим» покрытием заявляются как «зеленые», экологически чистые, потому что не содержат полифтор-соединений ПФОА и ПТФЭ.

Процессы получения тонких пленок этими методами осложняются только выделением диоксида углерода при разложении органической составляющей прекурсоров.

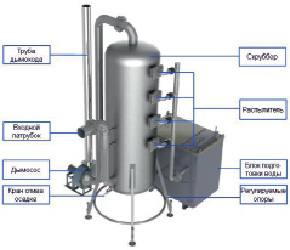

Существует несколько видов систем для выведения и утилизации газов: химические, плазменные, адсорбционные. Адсорбенты, чаще всего применяемые в газоочистке, – это активированный уголь, силикагель, алюмогель, природные и синтетические цеолиты (молекулярные сита). Чтобы эффективно улавливать более летучие вещества, активированный уголь дополнительно пропитывают специальными реагентами, такими как соли меди, цинка, серебра, молибдена, которые, вступая в реакцию с молекулами загрязнителя, превращают их в безвредные вещества. Адсорбционная установка, состоящая из нескольких реакторов, работает в целом непрерывно, так как одновременно одни реакторы находятся на стадии очистки, а другие на стадиях регенерации. Адсорбционный метод особенно рационален для удаления токсических примесей (органических соединений, паров ртути и др.), содержащихся в малых концентрациях. Для улавливания кислотных паров и для глубокой очистки газов от частиц пыли, дыма, аэрозолей и твердых примесей применяется скруббер (рис. 2), который позволяет также утилизировать тепло уходящих газов.

Рис. 2. Скрубер

Принцип работы скруббера состоит в том, что газовая среда совместно с жидкой поступает в камеру инжектора через закручиватели, расположенные в нижней его части. При этом в объёме образующейся в камере динамической пены происходит интенсивный массообмен между фазами. Соединения из газовой фазы переходят в жидкую технологическую среду. Очищенная газовая среда направляется в атмосферу, а жидкая среда через сливной патрубок поступает в приёмно-разделительную ёмкость скруббера.

Для очистки от фторсодержащих компонентов используются системы очистки «burner-washer», применяющие сжигание газообразных технологических отходов и растворение продуктов горения с их последующей утилизацией. В производстве используются процессы высокотемпературной минерализации отходов под действием изотермической плазмы, полученной пропусканием плазмообразующего газа через электрическую дугу [4]. Очистка сточных вод представляет собой физико-химический процесс, который происходит во флокуляционной камере, фильтровальном резервуаре и системе химической обработки.

Безопасность работы операторов обеспечивают вытяжные системы. Для большинства производственных процессов, целесообразно применение систем местной вытяжной вентиляции, обеспечивающих чистую воздушную среду в зоне дыхания рабочего при минимальных затратах на свое построение и дальнейшие эксплуатационные затраты. Благодаря такому способу вентиляции не допускается распространение загрязнений по всему помещению, в рабочей зоне обеспечивается чистая воздушная среда и при этом уменьшаются затраты на тепло-электроэнергию.

Специфика производства диктует в первую очередь требования к чистым помещениям – основной среде производства [5]. К условиям инженерного обеспечения современного производства относят много факторов, первостепенными из которых являются: степень чистоты воздуха производственных помещений, оцениваемая концентрацией взвешенных частиц; время восстановления чистоты помещения до исходного уровня после кратковременного превышения допустимого значения; расход воздуха (кратность воздухообмена); скорость воздушного потока, однородность скорости воздушного потока, однонаправленность воздушного потока; избыточное давление воздуха; номинальная температура воздуха, точность поддержания заданного значения температуры; относительная влажность воздуха, уровень акустических шумов; освещенность; аэроионизация воздуха; уровень вибрации; напряженность электрических полей, напряженность магнитных полей. Внутренние источники запыленности требуют постоянной фильтрации воздуха. Значения температуры и влажности должны не только укладываться в узкий диапазон: температура 21 ± 5 °С, влажность: 65 ± 15 %, но и быть одинаковыми для всех помещений, где точность позиционирования – основное условие производства. Относительная влажность воздуха в ответственных зонах помещения контролируется специальными датчиками. Международный стандарт ИСО 14644 («Чистые помещения и связанные с ними контролируемые среды») и аутентичный ему межгосударственный стандарт ГОСТ ИСО 14644 [6-10] содержат исчерпывающую информацию.

Для того чтобы работать с западными, восточными серьёзными холдингами, необходимо полностью привести в соответствие строгим европейским, японским стандартам экологический аспект деятельности российских предприятий электроники. Сертификат ISO 14001 (сертификат соответствия стандартам системы экологического менеджмента) предполагает исключение из производства шести веществ, запрещенных к использованию в Евросоюзе. Это тяжёлые металлы (свинец, шестивалентный хром, ртуть, кадмий) и два органических вещества (бромиды). Одно из требований стандарта – постоянные улучшения. Кроме законодательных и нормативных актов стандарт предусматривает выполнение программ экологического менеджмента, в которых идёт развитие по снижению отрицательного воздействия производства на окружающую среду. Закрытый раньше экспортный рынок открылся, и цена на некоторые изделия повысилась. Внешний экономический эффект состоит в том, что сертификации позволила торговать с крупными мультинациональными компаниями. Кроме этого, есть внутренний экономический эффект, поскольку эта работа позволит снизить ресурсоёмкость, и оптимизировать системы обработки и утилизации материалов.

Экологические аспекты реализуются также в изделиях микроэлектроники, которые работают в режимах в «standby», «green mode», «blue angel». «Зелёные» технологии в мире объявлены основными движущими силами рынка. Развиваются так называемые «smart grids» («умные сети» распределения энергии), обеспечивающие высокую эффективность энергозатрат.

Растворные технологии не требуют высоких энергозатрат и вакуумного оборудования. Возможность использования высокочистых реагентов для получения тонких пленок функциональных материалов реализуется в экстракционно-пиролитическом методе, в котором очистка компонентов предусмотрена на стадии экстракции. Технологические линии для растворных методов находятся в стадии разработки, при этом экологическое обеспечение включает вытяжные системы и оборудование для утилизации отходящих газов и жидких отходов (органических и неорганических).

Работа выполняется при поддержке гранта РФФИ р_Сибирь 15-48-04224 и Краевого фонда науки Красноярского края.

Заключение

Экологические проблемы электронной промышленности становятся все более острыми в последнее время, что связано с одной стороны с расширением производства электронных средств, а с другой – с усложнением электронных изделий и необходимостью использования в их производстве все новых, часто токсических веществ. Персонал, его одежда, стены и полы, продукты и отходы производства, технологические материалы, документация и инструмент, естественный приток воздуха – все это мощные источники загрязнений. Электронщикам нужны особые производственные площадки, защищенные от пыли, частиц металлов и микроорганизмов, а также специальное оборудование, например, резервуары с жидким азотом, средства для сбора химических отходов, высокие тепловые и энергетические мощности, системы безопасности и др. Использование растворных технологий для получения тонких пленок требует разработки не только эффективных технологических линий, но и обеспечения систем безопасности, включающих вытяжную вентиляцию, отвод и утилизацию газовых выбросов, а также переработку жидких отходов.