Положительное действие наполнителей на механическую прочность может быть обусловлено торможением развития микротрещин в композиционном материале или упрочнением структуры связующего вещества. При введении минерального наполнителя энергетическое воздействие его поверхности будет оказывать существенное влияние, как на контактную зону, так и на само вяжущее вещество [2].

В данной работе для активации цемента, повышения механической прочности цементного камня использованы измельченные природные минеральные добавки - волластонит, ди-опсид и диабаз. Активация цемента целесообразна как при его изготовлении, так и особенно после его длительного хранения. Это неизбежно в случае доставки цемента водным транспортом в процессе краткосрочной навигации в отдаленные районы Севера, Сибири, Дальнего Востока и др. В работе исследован портландцемент ООО «Искитимцемент» (Новосибирская область) марки ПЦ 400 Д-20. Минеральный состав цемента, % мас.: - 50-55, C2S - 18-22, C3A - 7-11, C4AF - 12-15. Удельная поверхность - 320 м2/кг. Химический состав цемента, % мас: SiO2 - 20,73; Al2O3 - 6,86; Fe2O3 - 4,63; CaO - 65,46; MgO - 1,3; SO3 - 0,41; п.п.п. - 0,5. Определены свойства цемента после хранения в течение 7 суток при нормальных условиях (температура 20 ± 2 °С, влажность - не более 60 %) и после хранения в течение 4 и 12 месяцев в среде с влажностью более 80 % при температуре 20 ± 2 °С («лежалый цемент»).

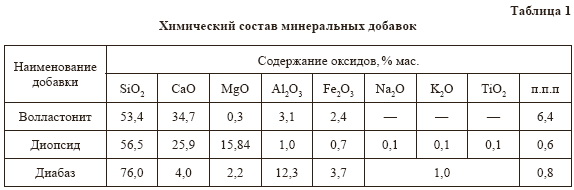

В качестве минеральных добавок использовались тонкоизмельченные горные породы волластонит (Синюхинское месторождение, рудник «Веселый», республика Алтай), диоп-сид (Бугутуйское месторождение, Иркутская область) и диабаз (п. Горный, Новосибирская область). Во многих случаях они являются отходами производства. Их химический состав приведен в таблице 1.

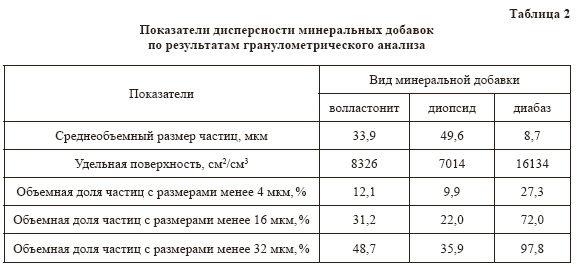

При оценке межфазного взаимодействия минеральной добавки и цементной матрицы большую роль играет дисперсность добавок. Их гранулометрический состав определен на лазерном анализаторе дисперсности типа РRО-7000 фирмы Seishin Enterprice Co., LTD, Япония. Показатели дисперсности исследуемых добавок, приведены в таблице 2.

Добавки вводились в количестве 2, 5, 7, 9 и 11 % от массы цемента. Свежеприготовленный портландцемент смешивали с указанными добавками. Портландцемент, хранившийся в течение 4 и 12 месяцев во влажных условиях, дополнительно домалывали с минеральными добавками в течение 2 часов в шаровой мельнице.

Из полученного вяжущего формовались образцы цементного камня размером 20*20*20 мм и цементно-песчаного раствора размером 40*40*160 мм, которые твердели как в условиях тепловлажностной обработки (ТВО) по режиму: 3 часа - подъем температуры до 90 °С, 8 часов - изотермическая выдержка при данной температуре и 3 часа - снижение температуры до 20 °С, так и в нормальных условиях. При этом прочность образцов, твердевших при нормальных условиях, определялась в возрасте 3, 7, 14 и 28 суток.

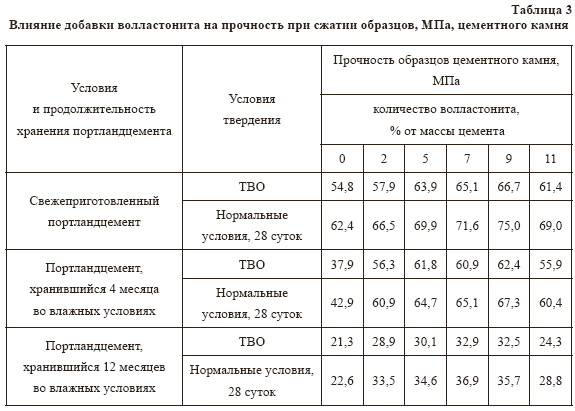

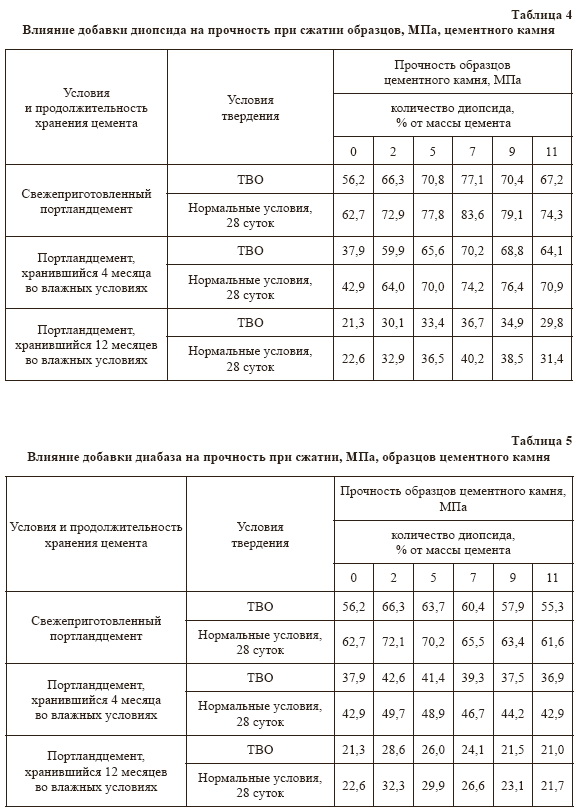

В таблицах 3-5 приведены результаты определения прочности образцов цементного камня при введении добавок волластонита (табл. 3), диопсида (табл. 4) и диабаза (табл. 5).

Аналогичные результаты получены при определении прочности при изгибе и сжатии образцов цементно-песчаного раствора.

Полученные результаты показывают, что при длительном хранении портландцемента во влажных условиях прочность получаемого цементного камня снижается. Это снижение составляет 32 % после 4 месяцев хранения и 62 % после 12 месяцев хранения.

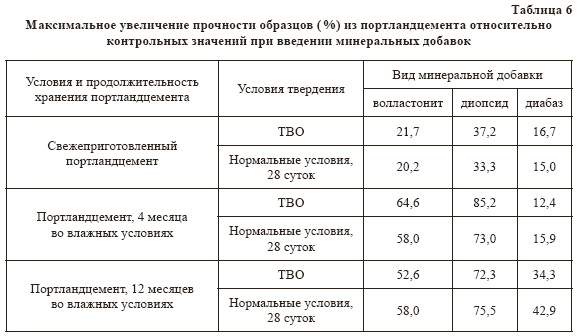

Введение исследованных минеральных добавок приводит к увеличению прочности образцов как из свежеприготовленного, так и «лежалого» цемента (табл. 6).

В случае свежеприготовленного цемента это увеличение прочности составило от 15 до 37 %. Наибольший результат наблюдается при введении добавки диопсида. Следует отметить четко выраженное влияние концентрации добавок. Максимальное увеличение прочности достигается при введении 9 % волластонита, 7 % диопсида и 2 % диабаза. Наибольшей дисперсностью обладал диабаз (табл.2). Это и обусловило меньшее количество (2 %) добавки для получения наибольшего значения прочности.

Этот эффект показывает большую роль межфазного взаимодействия, развивающегося на поверхности частиц. Увеличение прочности при введении дисперсных минеральных добавок обусловлено микроармированием цементного камня и перераспределением напряжений в нем.

Наибольшее влияние из исследуемых добавок оказывает диопсид, отличающийся самым высоким значением твердости. Еще большее влияние исследуемые минеральные добавки, особенно диопсид, оказывают на значение прочности образцов, полученных из «лежалого» цемента.

Увеличение значения прочности при введении 7 % мас. диопсида составляет в этом случае 72-85 %. При этом прочность при сжатии образцов, полученных из портландцемента, хранившегося в течение 4 месяцев во влажных условиях, превосходит прочность образов, полученных из бездобавочного свежеприготовленного цемента на 18-24 %. После 12 месяцев хранения цемента во влажных условиях прочность образцов также в значительной мере восстанавливается при введении указанных минеральных добавок. Этот эффект, дополнительно к выше-рассмотренным причинам, обусловлен обновлением гидратированной поверхности частиц «лежалого» цемента при его домоле с вводимыми минеральными добавками. При этом добавка, обладающая высокой твердостью (диопсид) является более эффективной.

Таким образом, введение дисперсных минеральных добавок (волластонит, диопсид, диабаз) способствует повышению прочности цементного камня и восстановлению активности цемента после длительного хранения (4 и 12 месяцев) во влажных условиях. Действие минеральных добавок обусловлено микроармированием цементного камня и межфазным взаимодействием цементный камень - минеральная добавка.

Список литературы

- Горчаков Г.И. Строительные материалы / Г.И. Горчаков, Ю.М. Баженов. - М.: Стройиздат, 1986. - 688с.

- Бердов Г.И. Нанопроцессы в технологии строительных материалов / Г.И. Бердов, .Н. Зырянова, А.Н. Машкин, В.Ф. Хританков // Строительные материалы, 2008, №7. - с. 78-80.