На рубеже 90 годов в подземной добыче закрепились изменения давшие повод говорить о неэффективности выемки угля лавами, в связи с чем они стали распространяться в странах третьего мира в идеальных горногеологических условиях, где оплата рабочей силы не высока. С конца 2015 г. прекратили работы шахты в Германии и Англии. О возможности такой ситуации предостерегали ИПКОН РАН в России и ИПКОН НАН в Казахстане, которые обосновали необходимость комплексного использования сырья и образующихся в результате добычи выработок. Но одна из самых развитых западных стран США свои шахты поддерживала и развивала новые схемы добычи на основе камерных технологий. Капитальные вложения для применения такой технологии в 4 раза меньше для лав, что позволяет демонополизировать добычу. Но основная причина сдерживающая камерную технологию – это отсутствии широкого спектра поворотных устройств для входа очистных комбайнов и конвейерных линий из выработки в камеру, а также проблемы крепления кровли для глубин свыше 200 м.

Конструктивные схемы

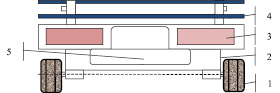

Разработкой этих устройств в Караганде интенсивно занимались с конца семидесятых годов, когда был создан камерный агрегат Тентек 2КБ (главный конструктор к.т.н. Пономарев Борис Яковлевич (08.1938 г. – 01.2016 г.). Конструктивно – это конвейер – поезд на колесном ходу оснащенный автоматизированными средствами для ведения работ по схемам безлюдной выемки. Отдельные секции шарнирно соединены, расположены одна за другой и несут изгибающийся в 3 d горизонтально-замкнутый конвейер, который позволяет осуществить поворот транспортирования на угол до 90 градусов в горизонтальной плоскости за счет расположения на одном уровне рабочей и холостой ветви (рис. 1). Полный поворот осуществлялся на 6 – 7 секциях, проходящих через платформу, расположенную у устья камеры на вспомогательной выработке. Кровля поддерживается ленточными гусеницами установленными в верхней части с небольшим подпором от гидростойки. Одновременно, в Караганде был разработан и изгибающийся в горизонтальной плоскости ленточный конвейер на котором была доказана возможность поворота полотна на 90 град. Но события 1985-90 годов привели к остановке работ, хотя агрегат прошел промышленные испытания на ш. Тентекская, где были подтверждены основные конструктивные и технологические решения и было проведено 9 камер. ТЕНТЕК 2КБ из выемочного штрека постепенно разворачивая головную часть на 90 гр. внедрялся в пласт и проходил камеру длиной до 45-100 м. При этом привод располагался на вспомогательном штреке в конце агрегата, а вращение исполнительного органа производилось через карданную передачу. Между камерами обычно оставляются угольные целики. Но у ТЕНТЕК 2КБ была возможность после выемки камеры в обратном ходе развернуть барабаны и расширить камеру, уменьшая потери угля в целиках. Одновременно, в Караганде разработали изгибающийся в горизонтальной плоскости ленточный конвейер и была доказана возможность поворота полотна на 90 град. Однако события 1985-90 годов привели к остановке работ.

Наш анализ показал, что дополнительными сдерживающими камерные технологии причинами также являлись:

– застой в областях разработки мощных двигателей в небольшом объеме камеры, а также малогабаритных средств доставки энергии к ним;

– сложности создания крепи для камер .

В настоящее время эти вопросы частично решены и энерговооруженность забоев возросла не менее чем в 2 раза.

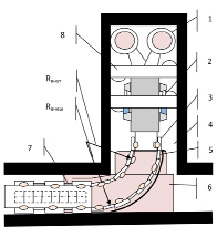

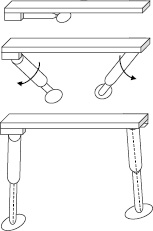

В 2007 г. по приглашению компании «JOY MINING MACHINERY» в США побывала делегация с ш. Распадская, России. Им была представлена камерная технология на базе ленточного конвейер – поезда (рис. 2), при этом рассматривался вопрос о приобретении нескольких комплектов таких систем. Заметим, что подробных публикаций об американской системе вероятно отсутствуют в открытом доступе. Проведенный же анализ позволил, выявить основные конструктивные принципы проектирования ленточного конвейер – поезда, которые мало чем отличается от разработок карагандинского инжиниринга в 80-е года. Можно предложить сводную схему выемки (рис. 3). Учитывая расход метала на анкерное крепления для глубин 250 – 400 м эффективнее применять стационарно-переносную крепь (СПК), которая непрерывно доставляется в зону работ и за 2-3 сек. разворачивается в рабочее положение манипулятором комбайна, кроме того при наличии неустойчивых зон в агрегате имеются средства и, достаточного объема, емкости для химического укрепления кровли. При обратном ходе комбайна СПК тем же манипулятором демонтируется.

Рис. 1. Сечение линейной секции агрегата типа «Тентек 2КБ»: 1 – колеса; 2 – несущая платформа; 3 – полости рабочей и холостой ветви конвейера; 4 – гусенично-ленточная опора; 5 – технологические отверстия для вентиляции, размещения вала – кардана, силовых кабелей и гидрокоммуникации

Рис. 2. Вид линейных секций поезда для камерной выемки: 1 – удерживающие диски; 2 опорные катки рабочей и холостой ветви; 3 – линейная секция; 4 – гусенично-скребковые опоры передвижения; 5 – подвижное соединение линейных секций поезда

а) б)

Рис. 3. Схема выемки и крепления камеры: а) 1 – исполнительный орган, 2 – гидросистема разворота, 3 – диски удерживающие ленту от петлеобразования при повороте, 4 – камера, 5 – подвижные соединения линейных рештаков, 6 – платформа, 7 – система передвижения, 8 – СПК; б) операции установке или снятию СПК манипулятором комбайна

Особенности расчетов состояния массива

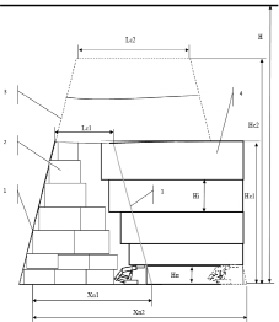

В США глубина работ не превышала 200 м, что ограниченно и системой анкерного крепления кровли. Тентек 2КБ применялся на глубинах около 300 м, за счет без разгрузочного подпора кровли гусенично-ленточной крепью на колесных платформах. В доработке ИПКОН НАН РК, для крепления предлагалась стационарно-переносная крепь. Разработана и система расчета параметров горного давления с учетом глубины, схем обрушения пород и их структуры . В настоящее время наиболее развиты системы расчета для лав, но и при камерной выемке схемы сдвижения пород близки. Расчетная схема в 3 d учитывает последовательность целиков поддерживающих с заданным шагом пролет кровли. Как показывают исследования, c увеличением количества камер при вынимаемой мощности пласта 2 м, толщине целиков 1 м, ширине камер 3м, длине свыше 26 м и глубине свыше 150 м могут, достигаться условия обрушения целиков в середине пролета. Т.е. нагрузка на целики возрастает от обнажений пласта к его середине. Затем условия разрушения достигаются на следующем целике и т. д. Характер деформаций приближается к лавным, рассчитываемый по [1-3]. Образуется породная консоль над пластом, поддерживаемая целиками и крепью СПК в ближней к пласту камере. Поэтому при достаточной развитости работ можно принимать схему по [2], используя вместо механизированной крепи 2-3 целика, включая и крепь СПК в первой камере. Причем количество целиков ограждающих рабочую камеру от завала можно регулировать варьируя шириной целика, что достигается раздвижкой исполнительного органа комбайна при обратном ходе. Анализ показывает, что на объёмы сдвижения пород влияет структурообразование, формы и виды контуров обрушения (порядок и последовательность обрушений слоев, возможности смыкания пород почвы и кровли, образование сводов естественного равновесия и образование периодически обрушающихся особо мощных и прочных слоев кровли) [4]. Как известно вокруг выработки на некотором удалении образуются зоны вторичного разрушения в основном повторяющие контур выработки с увеличивающимися размерами по мере удаления от первичной (дезинтеграция пород). Между контурами содержится относительно целостный массив. Гипотезы причин явления основаны на особенностях деформирования пород вблизи выработок. Поскольку массив у обнажения перегружен, то здесь он интенсивно деформируется. В нем образуются системные трещины, которые скачкообразно изменяют его свойства: уменьшается модуль деформации, возрастает коэффициент Пуассона. Иногда это связывают с предложенной Кузнецовым С.Т. системой «уплотнений – разуплотнение». Механизм таких систем можно рассмотреть на основе некоторой структурной единицы, находящейся в равновесии и состоящей из ядра и расположенных вокруг него частиц. Ядро под действием окружающего давления способно переходить в состояние «плотной упаковки» продолжая обеспечивать равновесие структурной единице. В первоначальный момент это приводит к увеличению свободного пространства между ним и частицами в которое сорбируется газ содержащийся в массиве. Поскольку газ может выдавливаться, то система «собранная» из таких единиц, приобретает возможность повышенных деформаций, т.е. модуль упругости Е (модуль деформации) уменьшается, а боковая подвижность μ (коэффициент Пуассона) возрастает. Такие переходные (близкие к фазовым) процессы могут происходить несколько раз и поэтому у обнажения формируется зона опорного давления. Нагрузки в ней у поверхности многократно снижены по сравнению с величиной γ*H (плотность пород и глубина работ), но с углублением в массив они возрастают в К раз (К достигает 2-3). Такое образование является генератором системного структурообразования в массиве, поскольку зона запредельного давления находится в благоприятных условиях: с одной стороны от нее находится зона с давлениями γ*H, а с другой стороны – зоны с несколько меньшими значениями давления, которые постепенно уменьшаются в направлении к свободной поверхности, защищая массив от резких перепадов напряжений, порождающих случайные структуры. Суммарная длина последних зон кратна 1-3 мощности пласта. В них Е и μ изменяются скачкообразно. Дезинтеграции способствует и расположение в глубине от обнажения зон максимальных напряжений (и часто растяжения). В [4] эти зоны рассчитываются методом конечных элементов и авторы называют дезинтеграцию наведенной. Подобные контуры свода формируются через некоторый шаг с возрастанием их размеров с удалением от первоначального (рис. 4, 5). Для сложных систем, а таковой является система недр и выработки, предлагают и принцип гомеостазиса. Суть которого в том, что энергетика системы пытается сохранить, процесс формообразования первичной системы. Поддержанию искусственной формы (выработки в недрах) препятствует горное давление, а ему противодействует процесс формообразования подобных полостей в глубь массива. При этом первоначальная выработка оказывается частично разгруженной от горного давления, которое перераспределяется вглубь. На рис. 4 приведены особенности методики расчета высоты подобных контуров n.

hcn = а*m*tg α*S(1 + a tg α), (1)

где hсn – высота подобного контура n;

tg α, a – безразмерные характеристики.

Рис. 4. К расчету контуров сводообразования

Рассмотренное выражение предварительно определяет параметры слоевой дезинтеграции для выработок очистных забоев (после чего их можно уточнить моделированием). Такая схема состояния пород позволяет определить и механизм влияния механизированной крепи на состояние массива. Поскольку сопротивление крепи и активный распор во много раз меньше γ*H, которое действовало у забоя, то укреплялось мнение о невозможности с помощью крепи управлять состоянием массива, поскольку изменение напряжений на 2 – 5 % мало, что давало. В условиях предложенной схемы породы у обнажения выработки находятся в относительно целостном состоянии, а напряжения уменьшаются в несколько раз. Поэтому сопротивление крепи уже способно изменить напряжения на 30 % и более, а следовательно механизированная крепь вполне способна повлиять на устойчивость забоя. Поэтому рассмотрена следующая схема: при выезде из монтажной камеры от выемки угля образуется полость: верхняя её часть – кровля опускается, а нижняя вспучивается, происходит дилатация пород, их обрушение – неравномерно с образованием промежутков и зазоров между кусками. Указанные три фактора приводят к тому, что на некотором этапе подвигания возможно смыкание пород почвы и кровли через обрушенные породы. Это способствует стабилизации расчетной схемы и через некоторую величину подвигания крепи, графики давления повторяются. Крепь длительное время находится в монтажной камере и над ней постепенно формируется свод естественного равновесия, овальные контуры которого можно рассчитать по Протодьяконову, исходя из параметров пород и монтажной камеры. В тоже время в соответствии с дезинтеграции пород, на некотором отдалении от первого свода формируется условия для проявления второго свода. Таким образом, при перемещении крепи за пределы первого свода продолжается развитие второй зоны дезинтеграции, что и определяет шаги цикла сводообразования. Постепенное послоевое обрушение пород над крепью определяет, наконец, полное обрушение второго свода:

hc = Хс[1 + tg2(45-φ/)]/2tgφ (2)

где хс – основание свода φ – угол трения пород.

Рис. 5. Расчетная схема крепь – боковые породы с учетом дезинтеграции пород

Расчетные схемы позволяю также решать вопросы обеспечения устойчивой работы крепи типа Глиник при мощности пласта 3,5– 4,5 м, для ранее не отработанных или сильно нарушенных участков. В этом случае, как показывает производственный опыт и расчеты при предельной вынимаемой мощности пласта, существенно повышается давления основания на почву и отмечается возможность утопления носка основания в низко прочной породе. Для устранения этого недостатка рассмотрено расширение секции крепи за счет замены лемнискатного механизма смещения перекрытия на поворотно-поступательный, с введением вместо наклонного гидроцилиндра связывающего перекрытие и ограждение гидростойки между перекрытием и основанием в завальной части [2].

Заключение

Обоснованы основные технологические и конструктивные схемы повышения разработки угольных пластов с применением камерных технологий с выемочно-транспортной изгибающейся системой. Расчетная схема реализована в 3 на основе методов конечных элементов в пакете Ansys. Для камерной технологии, где состояние массива ожидается более устойчивым значение 3 d решения возрастает и расчетная схема в большей степени адаптирована к выемке короткими участками на основе камерной технологии, а также и короткими лавами длиной до 30-50 м.

Разработки позволят решить вопрос повышения эффективности подземной разработки пластовых месторождений в сложных горногеологических и техногенных условиях.