Необходимость проведения контроля параметров серийных датчиков инерции датчиков угловой скорости (ДУС) и акселерометров (ДЛУ) оправдана тем, что в условиях их эксплуатации требуется гарантия соответствия их метрологических характеристик принятым стандартам. Отклонения от стандартов возможны при воздействии на датчики множества факторов среды, таких как климатические и механические воздействия, т.е. температура, влажность, удары, вибрация, инерционные перегрузки.

В данной статье рассматриваются испытания серийных датчиков линейных ускорений на инерционные воздействия. В лабораторных условиях такие испытания проводятся на прецизионных оптических делительных головках и центрифугах, ударных установках и вибростендах. Так при вращении на центрифуге воспроизводится угловая скорость и создается центростремительное ускорение и становится возможным проведение контроля ряда важных метрологических характеристик датчиков, таких как, диапазон измерения и амплитудно-частотная характеристика.

Контролируемые серийные датчики – акселерометры в метрологическом смысле отличаются между собой точностными характеристиками и диапазоном измерения. В процессе испытаний необходимо производить регистрацию и обработку данных, как воздействующего фактора (ускорения), так и параметров испытуемого прибора. Повышение качества и надежности отработки процессов контроля требует создания автоматизированной системы контроля (АСК). В данной статье для проведения эксперимента в качестве типового серийного датчика для примера взят акселерометр АТ1104 фирмы изготовителя ОАО АНПП «Темп Авиа» г. Арзамас [1].

Одним из эффективных решений для тестирования и калибровки средств измерения инерции, т.е. датчиков ДЛУ в широких диапазонах перегрузок являются центрифуги. В данном случае испытания проводятся на прецизионной центрифуге, которая должна быть выровнена и сбалансирована для корректной работы. Изделия крепятся на столе центрифуги. Из семейства центрифуг средней точности для конфигурирования АСК можно применить центрифугу серии АС66, которая предназначена для калибровки и температурных тестов. Эта центрифуга с прямым приводом обеспечивает центростремительное ускорение до 200 g [2]. Однако, в результате проведенного анализа существующих прецизионных центрифуг для системы контроля была выбрана более совершенная центрифуга серии HPC-4C3-600 [3]. Данная центрифуга обеспечивает задание угловых скоростей в диапазоне от 0,1 до 1600 град/с и линейных ускорений от 0,001 до 60 g с нестабильностью всего ± 0,002 %. Испытания проводят следующим образом. Изделия крепятся на столе-сателлите. Главная ось оборудования и ось-сателлит оснащены безщеточными двигателями прямой передачи момента и оптическими датчиками положения высокого разрешения. Обе оси контролируются по скорости. Комплексный модуль широтно-импульсного (ШИМ) усилителя/контроллера управляется оператором через сенсорный графический интерфейс, который позволяет удаленно работать с испытательной системой с внешнего компьютера. Номинальный радиус плеча (расстояния между главной осью и осью стола сателлита) измеряется калиброванным микрометром с точностью +/-0,005 мм. Изменения в расположении испытуемого изделия измеряются и регистрируются лазерным интерферометром. Устройство определяет изменения радиуса, в т.ч. из-за воздействия температуры или нагружения, параллельность/соосность оси-сателлита и главной оси. При установке центрифуга должна быть выровнена и сбалансирована для корректной работы.

Предварительное исследование АСК путем моделирования на компьютере дает ряд преимуществ еще на этапе проектирования АСК. В этом случае можно выполнить имитационные испытания математических моделей на компьютере с применением современных программных средств, что позволяет расширить возможности их исследования в различных режимах эксплуатации, в том числе, и критических и существенно сократить время испытаний в дальнейшем [4]. При компьютерном моделировании появляется возможность имитации различных типовых воздействий на объекты исследования, которые трудно или даже невозможно воспроизвести на промышленной установке: задавать угловые скорости и линейные ускорения по синусоидальному закону, что позволяет провести предварительный анализ точностных и частотных характеристик рассматриваемых математических моделей датчиков.

В данной постановке задачи моделирование АСК проводится в программной среде Matlab Simulink, осуществляющей визуализацию функциональной схемы АСК и результатов испытаний. В данном случае в схеме моделирования осуществляется имитация как центрифуги для создания входных воздействий (угловой скорости, линейного ускорения, ударной перегрузки), так и испытуемого серийного датчика инерции (в данном случае ДЛУ АТ1104 фирмы «Темп-Авиа»). Компьютерная часть АСК осуществляет обработку сигналов датчика и выполняет расчет контролируемых характеристик.

Достаточно высокие требования к достоверности контроля серийных датчиков позволяют, в свою очередь, сформулировать требования к точности измерений параметров этих датчиков и необходимости той или иной структурной избыточности (резервирования, введения датчиков информации о дополнительных параметрах). Хотя конструкция прецизионной центрифуги обеспечивает постоянный контроль всех параметров испытания и сообщает о возможных ошибках, но их уровень с позиций теории вероятностей остается довольно высоким. Так во время проведения испытаний неизбежно возникновение погрешностей, главными источниками которых являются: погрешности угловой скорости из-за неточности работы сервопривода и датчика положения; погрешности определения действительного радиуса между главной осью центрифуги и осью стола-сателлита с испытуемым датчиком из-за изначальной ошибки измерения или его изменений в процессе работы; погрешности из-за неточного крепления испытуемого изделия. В итоге вероятность возникновения отклонений параметров испытаний от нормы достаточно высока (как показывают статистические наблюдения на уровне 10-3-10-4). При контроле следует учитывать также отклонение параметров серийных датчиков от нормы. В результате ошибки контроля параметров датчиков требуется обеспечить на малом уровне практически равном апостериорной вероятности выхода параметров за пределы допуска с учетом результатов контроля и целенаправленных управлений системой (примерно на уровне 10-7-10-8).

Автоматизация моделирования системы контроля

Рассматриваемый серийный датчик АТ1104, выбранный в качестве испытуемого датчика, изготовлен по компенсационной схеме измерения с магнитоэлектрическим датчиком обратной связи, имеет кремневый чувствительный элемент с емкостным первичным преобразователем перемещения, имеет встроенную электронику для формирования, нормирования и усиления сигнала по мощности.

Основные метрологические характеристики АТ1104 следующие:

– диапазон измерения ± 1 g – ± 10 g;

– нелинейность, не более, % от диапазона ± 0,1 %;

– нулевой сигнал при нормальной температуре + 21 °С, не более, ± 20∙10-2 g;

– отклонение масштабного коэффициента от нормы не более ± 1 %;

– неперпендикулярность измерительной оси относительно установочной плоскости акселерометра, не более ± 0,9∙10-3 рад;

– полоса пропускания по уровню 3 дб, Гц – 100 Гц.

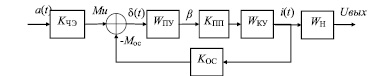

Для проведения испытаний датчика путем имитационного моделирования необходимо иметь его динамическую математическую модель. Такая модель, конечно, имеется в рабочей документации предприятия «Темп-Авиа», но доступа к такой документации у авторов нет. Поэтому приходится разработать математическую модель АТ1104 самостоятельно, основываясь на известной конструкции датчика и его принципиальной электрической схеме (по опубликованным сведениям разработчиков изделия) [5]. На основе указанных материалов была составлена подробная структурная схема динамической математической модели датчика АТ1104, которая представлена на рис. 1.

Рис. 1. Структурная схема датчика с коррекцией

На схеме обозначено:

KЧЭ – коэффициент передачи чувствительного элемента;

WПУ – передаточная функция подвижного узла (маятника);

KПП – коэффициент передачи преобразователя перемещения;

WКУ – передаточная функция усилителя с корректирующим устройством;

WН – передаточная функция нагрузки;

KОС – коэффициент передачи силового элемента обратной связи;

a(t) – входной сигнал ускорения;

Mи – инерционный момент;

Mос – момент отрицательной обратной связи;

β – угол поворота подвижной части чувствительного элемента;

i(t) – ток на выходе компенсационной схемы;

Uвых – выходной сигнал в виде напряжения.

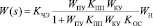

Общая передаточная функция согласно структурной схеме вычисляется в виде

.

.

Для расчета элементов структурной схемы рис. 1 использованы конструктивные параметры датчика и параметры электрической принципиальной схемы [5]. Программа для расчета была составлена на основе среды Matlab. Управляющая часть этой программы представлена в виде следующего текстового фрагмента:

[amax,am,bm,cm,lcm,h,Uo,Ku,C]=input(); %ввод констр и электр пар-ов

[Kche,m]=che(lcm); %расчет коэффициента ЧЭ

[Wpu]=PU(am,bm,cm,m,h,lcm); %расчет ПФ подвижного узла

[Kpp]=dpp(h,lcm,Uo); %расчет коэфф. датчика перемещеня

[Km,Rm]=DM(lcm); %расчет коэффициента датчика момента

[We,Rn]=electr1(amax,Rm,Kche,Km,C); % расчет ПФ электронного блока

[Wz]=Wpoln(Kche,Ku,Wpu,Kpp,We,Rn,Km); % расчет полной ПФ датчика

[dt]=simulat(amax,Wz); %симуляция модели датчика

В результате расчета была получена полная передаточная функция датчика, она имеет вид:

.

.

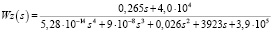

Рис. 2. Переходный процесс на выходе датчика

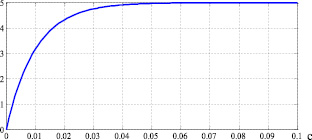

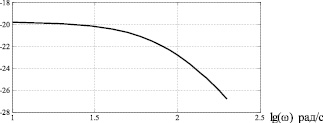

Рис. 3. Амплитудно-частотная характеристика датчика

Проверка полученной математической модели на правильность была проведена путем ее симуляции в программной среде Matlab. Так при подаче на вход сигнала линейного ускорения 5 g, соответствующего предельному значению диапазона измерения, на выходе был получен адекватный переходный процесс с установившимся значением 5 В (см. рис. 2).

Представленная на рис. 3 логарифмическая амплитудно-частотная характеристика датчика, также подтверждает правильность математической модели. Полоса пропускания, согласно графику, получена примерно на уровне 158 рад/с или 22,5 Гц.

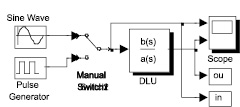

Функциональная схема имитационного моделирования АСК в режиме линейных и ударных ускорений была разработана авторами в работе [6]. В данном случае на ее основе разработана более подробная и понятная схема имитационного моделирования АСК, которая представлена на рис. 4.

Рис. 4. Функциональная схема моделирования АСК

Схема содержит элементы: Sine Wave – источник синусоидального входного воздействия (линейного ускорения); Pulse Generator – источник входного воздействия в виде ударной (импульсной) перегрузки; Manual Switch – переключатель, управляемый вручную; DLU – ДЛУ, как основной измеритель АСК; Scope – двухвходовый осциллограф; in, ou – элементы запоминания данных входа и выхода в буферной памяти (To Workspace).

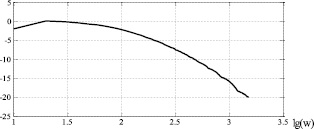

В проведенном исследовании АСК синусоидальное входное воздействие с амплитудой 10 м/с2 имитировалось в предполагаемом диапазоне частот (для датчика АТ1104-5 это от 0 до 1508 рад/с или 240 Гц). Регистрировалась амплитуда выходного сигнала и по результатам построена логарифмическая амплитудно-частотная характеристика датчика, которая представлена на рис. 5.

Рис. 5. Амплитудно-частотная характеристика датчика, полученная в результате эксперимента

Выдача результатов контроля осуществлялось как в визуальной, так и в численной форме. Компьютерная часть АСК, выполняющая обработку сигналов датчиков представлена в виде Matlab программы.

Wz=tf([0.265 4e4],[5.28e-14 9e-8 0.026 3923 3.9e5]); %ПФ ДЛУ

AX_teor(); %теоретическаяая АЧХ

AX_exp(Wz); %экспериментальная АЧХ

В этой программе задаются исходные данные для симуляции схемы и обрабатываются результаты эксперимента.

Полоса пропускания датчика определяется при спаде частотной характеристики на 3 дб, что из графика по оси частот дает примерно 2,2 декады или 22,5 Гц.

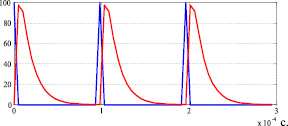

Следующий эксперимент был проведен при импульсном входном воздействии. Реакция ДЛУ на импульсное входное воздействие представлена на рис. 6.

Рис. 6. Графики процессов системы АСК при импульсном воздействии

Импульсная перегрузка рассматривалась с интенсивностью 100 м/с2 (почти 10 g, где g – ускорение свободного падения) и длительностью 1,6 мкС, период следования импульсов был выбран равным 160 мкС.

Средний квадрат ошибки сигнала ДЛУ относительно задаваемого воздействия и предельное значение ошибки при импульсном воздействии составляют: СКО = 517,5 или в пересчете в предельное значение: Epred = 119,7 %. Такой результат показывает недопустимый уровень погрешностей ДЛУ при ударном воздействии. Следует отметить, что ДЛУ не предназначен для измерения ударных перегрузок и большие ошибки при этом вполне оправданы.

Ошибка в показаниях ДЛУ при синусоидальном воздействии объясняется тем, что амплитудно-частотная характеристика ДЛУ имеет ограниченный характер и отклик на динамическое входное воздействие в силу инерционности датчика отображается на выходе с ошибкой, как по амплитуде так и по фазе.

Для контроля статической характеристики серийных датчиков надо убедиться в достоверности статической характеристики. Это проверяется на прецизионном оборудовании в метрологической лаборатории.

Выводы

Необходимость проведения моделирования АСК еще на этапе ее проектирования обоснована возможностью исследования характеристик ДЛУ без участия дорогостоящего оборудования. При этом имеется возможность проведения испытаний АСК не только при типовых воздействиях линейных перегрузок, но и при гармонических и ударных перегрузках, что позволяет диагностировать перегрузку по форме и длительности сигнала и позволяет определить необходимые специальные характеристики ДЛУ.

Анализ АЧХ измерительного ДЛУ проводится на этапе имитационного моделирования путем имитации гармонического воздействия по измерительной оси ДЛУ в широком диапазоне частот и измерения амплитуды на выходе.

Результаты эксперимента подтверждают приемлемую точность регистрации показаний АСК. В динамическом режиме предельная погрешность составляет не более 0,086 %, полоса пропускания измерительного ДЛУ не хуже 25 Гц.