Одним из распространенных видов отходов нефтеперерабатывающей промышленности, к которым приводят твердые примеси, присутствующие в перерабатываемых и вспомогательных материалах, являются нефтяные шламы. Ежегодно в России образуется более 3 миллионов тонн нефтешламов, из них более 1 миллиона тонн нефтешламов и нефтезагрязненных грунтов – в нефтедобывающих компаниях; 0,7 миллионов тонн – на нефтеперерабатывающих предприятиях; 0,8 миллионов тонн – нефтяных терминалах, при транспортировании нефтепродуктов [1]. На одну тонну перерабатываемой нефти приходится 7 кг нефтешламов, что приводит к большому скоплению последних в земляных амбарах нефтеперерабатывающих предприятий. Шламы представляют собой тяжелые нефтяные остатки, содержащие в среднем 10-56 % нефтепродуктов, 30-85 % воды, 1,3-46 % твердых примесей. При хранении в амбарах такие отходы расслаиваются с образованием верхнего слоя, состоящего из водной эмульсии нефтепродуктов, среднего слоя, включающего загрязненную нефтепродуктами воду, и нижнего слоя, большая часть которого приходится на влажную твердую фазу, пропитанную нефтепродуктами. Нефтяные шламы можно использовать по нескольким направлениям: возврат в производство (при обезвоживании и сушки) с целью последующей переработки в целевые продукты [2–6]; использование их в качестве топлива, однако это связано с большими материальными затратами. К нефтяным шламам можно добавлять негашеную известь (5-50 %) и после сушки в естественных условиях использовать в качестве наполнителя при изготовлении строительных материалов [7–9].

Одним из основных способов утилизации нефтяных шламов является сжигание в печах различной конструкции (камерных, кипящего слоя, барабанных и др.). Печи кипящего слоя широко используют для отходов, содержащих не более 20 % твердых примесей. При содержании в исходном шламе 67-83 % воды, 8-12 % нефтепродуктов, 6-15 % минеральных веществ, образуется зола, содержащая: 23,51 % SiO2, 0,2 % CuO, 0,59 % ZnO, 1,22 % Al2O3, 44,8 % Fe2O3, 16,75 % CaO, 1,73 % MgO, 1,2 % Na2O, 4,66 % P2O5, 0,25 % H2O. Золу от сжигания шлама транспортируют в отвал.

При сжигании шламов, содержащих до 70 % твердых примесей, распространение получили вращающиеся печи барабанного типа. Нефтяной шлам закачивают в емкости и сжигают воздухом. Из емкостей компримированный шлам подают в разогретую, вращающуюся футерованную печь. В передней части печи происходит испарение из шлама воды и газификация содержащихся в нем нефтепродуктов. В средней части печи происходит сжигание горючих компонентов шлама. Зола, образующаяся в процессе сжигания, поступает в камеру дожигания, где и происходит окончательное сжигание горючих твердых частиц и газов, выходящих из барабанной печи. Производительность установки составляет 1,3-3,0 т/ч нефтяных шламов, что в 2-4 раза превышает производительность установки с печью кипящего слоя.

На предприятиях используются различные печи для сжигания шлама: камерные печи с металлическим форсунками, печи с кипящим слоем, печи с барботажным горелочным устройством, барабанные и др. В связи с отсутствием процесса предварительного подогрева воздуха нарушался процесс горения, и не обеспечивалась их устойчивая работа, поэтому печи с кипящим слоем не нашли широкого применения. Установки с камерными печами, оборудованными ротационными форсунками, печи с барботажными горелочным устройством, наоборот, получили достаточно широкое распространение [7–9].

Нефтешламы, образующиеся при добыче, транспортировки и переработки нефти в зависимости от условий их образования могут быть разделены на 3 основные группы: грунтовые, придонные и резервуарного типа. Нефтешламы грунтового типа образуются при разливах нефтепродуктов на почву, например, при авариях; придонного типа – при оседании нефтеразливов на дне водоемов; резервуарного типа – при перевозке и хранении нефтепродуктов в емкостях различного типа. Структура нефтешламов представляет собой физико-химическую систему, включающую в себя нефтепродукты, воду и минеральные добавки (глина, песок, окислы металлов и т.д.). Одной из причин образования резервуарных нефтешламов является взаимодействие нефтепродуктов с влагой, кислородом, механическими примесями и материалом стенок резервуара. Результатом таких взаимодействий является частичное окисление исходных нефтепродуктов с образованием смолоподобных соединений и коррозия стенок резервуара. Попадание в резервуары с нефтепродуктами влаги и механических загрязнений способствует образованию водно-масляных эмульсий и минеральных дисперсий. Все нефтешламы различаются по своим физико-химическим характеристикам, что обусловлено разным составом исходного сырья, условиями окружающей природной среды. В результате различных проводимых исследований нефтешламы резервуарного типа имеют широкий диапазон соотношений нефтепродукт, вода, механические примеси: углеводороды составляют от 5 до 90 %, вода от 1 до 70 %, твердые примеси от 0,8 до 65 % [1, 7, 9].

При хранении, резервуарные нефтешламы разделяются на 3 слоя: верхний, средний, нижний. Верхний слой представляет собой 70-80 % масел, 6-25 % асфальтенов, 7-20 % смол, 1-4 % парафинов, и вода не более 5-8 %. Нередко органическая часть верхнего слоя нефтешлама по составу и свойствам близка к хранящемуся в резервуарах исходному нефтепродукту. Средний слой содержит 70-80 % воды и 1,5-15 % механических примесей, и представляет собой эмульсию типа «масло в воде». Нижний слой представляет собой твердую фазу, включающую до 45 % органики, 52-88 % твердых механических примесей, включая окислы железа, и воды не более 25 % [1].

На предприятиях нефтеперерабатывающей промышленности ежегодно скапливается огромное количество отходов, третью часть из которых составляют нефтешламы. Чаще всего нефтешламы складируют на специальных полигонах, а иногда и захоранивают в несанкционированных местах, способствуя загрязнению окружающей природной среды.

При длительном хранении резервуарные нефтешламы со временем разлагаются на несколько слоев: 1 – нефтемазутный слой; 2 – водный слой; 3 – свеже-шламовый черный слой; 4 – эмульсионно-шламовый слой; 5 –суспензионно-шламовый слой; 6 – битумно-шламовый слой. Представленная характеристика слоев является условной и содержит в себе: 1 слой – мазут, 2 слой – вода, в объеме которой происходит оседание суспензионно-углеводородных агрегатов и всплытие эмульсионных и капельных углеводородов; 3 слой – углеводороды и твердые механические примеси; 4 слой – также углеводороды в суспензионно-эмульсионном агрегатном состоянии; 5 слой – углеводороды в адсорбированном состоянии и механические примеси; 6 слой – спрессованная смесь тяжелых углеводородов и механических примесей. Нефтемазутный слой, состоящий практически из нефтепродуктов, возвращается в производство, водный слой осветляется отстаиванием.

Согласно методике расчета объема образования отходов МРО-7-99 [10], расчет нефтешлама, образующегося от зачистки резервуаров хранения топлива с учетом удельных нормативов образования производится по формуле:

M = V×k×10–3

где V – годовой объем топлива, хранившегося в резервуаре, т/год; k – удельный норматив образования нефтешлама на 1 т хранящегося топлива, кг/т.

Например, для резервуаров с бензином k = 0,04 кг на 1 т бензина, для резервуаров с дизельным топливом k = 0,9 кг на 1 т дизельного топлива. По данным [10] удельный норматив образования нефтешлама для резервуара с мазутом составляет 0,25 кг на 1 т мазута.

В настоящее время известны различные технологии утилизации нефтешламов: в США разработана мобильная система обработки и очистки маслонефтяных отходов MTU 530. В результате центрифугирования нагретого нефтешлама установка разделяет его на разные фазы: нефть вода, твердые вещества. Вода используется для дальнейшей биологической очистки, нефть – в технических целях, а обезвоженный осадок – при производстве строительных материалов. В Германии предложена технология разделения нефтешламов на фазы с последующим сжиганием шлама. Установка содержит устройство для забора нефтешлама, вибросито для отделения твердых частиц, трехфазную центрифугу, сепаратор для доочистки фугата с центрифуги и печь. Данный метод нельзя использовать при наличии фосфора, серы или иных токcичных веществ в отходах, поскольку при сжигании образуются опасные продукты реакции.

Рассмотренные технологии по утилизации не позволяет перерабатывать большие объемы нефтешламов. Комплексная установка, разработанная Alfa Lоval Oil Field. Ltd, позволяет перерабатывать все виды нефтешламов в ценные товарные продукты. Технология основана на фильтрации нефтешлама с целью удаления крупных и мелких частиц и сепарацию в двухфазной центрифуге. Установка включает в себя: шламозаборное устройство, теплообменники, сырьевые резервуары, сепаратор. При эксплуатации установки и снабжении её нефтешламом с номинальной характеристикой обеспечивается получение следующих продуктов переработки: нефтяная фаза с содержанием воды не более 1 %, механическими примесями не более 0,05 %, очищенная вода, шлам. Изменение параметров номинального сырья будет отражаться на эффективности разделения сепарирующей установки и может привести к снижению её производительности.

Проблема утилизации нефтяных шламов является актуальной задачей как с точки зрения охраны окружающей природной среды, так и использования нефтесодержащих отходов в качестве вторичных материальных ресурсов для получения полезных композиционных материалов.

Переработка нефтешламов с предварительным механическим разделением фаз экономически обоснована при высоком содержании в них органики, используемой в качестве одного из компонентов сырья для коксования или добавок в котельные топливо. Кроме того известны способы использования таких нефтешламов без предварительного разделения фаз в смесях с торфом, угольной пылью, опилками, иными горючими веществами и отходами в качестве брикетированного котельного топлива, строительных материалов [2, 3, 4, 5, 7].

В работе [7] с учетом различных исследований в области утилизации нефтешламов предложена схема создания опытно-промышленной линии переработки нефтешламов и изготовления на ней строительных материалов и топливных элементов. Такая линия в общем виде включает в себя следующие технологические узлы: узел сборки и перемешивания отходов нефтешламов; узел выпаривания воды и легких фракций углеводородов; узел регенерации паров легкокипящих фракций нефти путем их конденсации; узел дозировки и смешения нефтешламов с шихтой выбранного типа, либо с горючими компонентами; узел приготовления шликера; узел предварительной естественной или технологической сушки смесей (приготовление сухих порошков); узел прессования шихты, либо узел разливки шликера по формам; узел сушки формовых изделий или топливных брикетов; обжиг высушенных строительных изделий (получение огнеупоров). В зависимости от конкретной задачи утилизации те или иные технологические узлы могут быть либо полностью исключены из технологического цикла, либо изменены.

Известны различные способы переработки нефтешламов: диспергирование, флотация, деэмульгирование, деструкция, стерилизация, экстракция и иные химические и механические способы.

Известен способ переработки нефтешламов, при котором нефтешлам обрабатывают деэмульгатором, нагревают до 40-50 °С и отстаивают с разделением его на нефтепродуктовую и водную фазы, водно-иловую и замазученные механические примеси. Нефтепродуктовую фазу используют как котельное топливо, водную фазу направляют на размыв донного осадка в шламонакопитель, водно-иловую суспензию используют в качестве питательной среды для выращивания микроорганизмов, а замазученные механические примеси после отмывки вводят в водно-иловую суспензию, в течении нескольких суток обезвреживают и выводят очищенные механические примеси. Недостатками такого способа являются длительность осуществления способа и наличие неутилизируемого остатка – механических примесей.

Так же применяется предварительное обезвоживание шлама с помощью механического измельчителя с последующей термической обработкой при температуре 300-400 °С во вращающемся трубчатом смесителе и дальнейшем смешиванием с щебнем (гравием). Недостатком такого способа являются большие энергозатраты на термическую обработку нефтешлама и щебня (гравия).

Известен способ переработки нефтяных шламов, при котором шламы сначала переводят в вязкотекучее состояние, затем нагревают при температуре 700 °С, выделяют соответствующие фракции, и используют при получении конструкционных материалов (пластмасс). Преимуществом данного метода является возможность получения модифицированных добавок для широкого ассортимента продукции. Недостатками является длительность процесса, значительные энергозатраты и наличие примесей в отходах.

Существует способ переработки нефтешламов (предварительно обработанных), включающий загрузку рабочего агента, содержащего окись кальция и введение жидкости с последующим получением гранулированного продукта. Преимуществом данного способа является возможность переработки шламов любого состава и срока хранения. Недостатком является длительность процесса и необходимость предварительной обработки нефтешламов.

В работах [2, 5, 7] рассмотрены способы утилизации нефтесодержащих отходов с целью получения экологически безопасных продуктов для использования в качестве вторичных материальных ресурсов. В работах [6, 9] описаны способы утилизации отходов нефтепереработки для получения разнообразных композиционных материалов (в т.ч. строительных) с полезными свойствами.

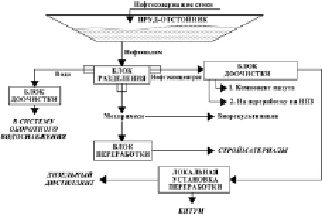

На основании анализа большинства известных способов и технологий утилизации нефтешламов авторами разработана технология комплексного использования различных методов обработки нефтешламов резервуарного типа, при которой углеводороды, вода и механические примеси перерабатываются и возвращаются в технологический рецикл по принципам безотходной технологии. Технология переработки нефтешламов представлена на рисунке.

Технология переработки нефтешламов

В зависимости от состава и физико-химических свойств нефтешламов резервуарного типа применяются различные технологические схемы для их утилизации. Так, нефтешламы жидко-вязкой консистенции подвергают разделению на нефтепродукт, воду и твердые механические примеси с целью дальнейшего использования полученных нефтепродуктов по установленной схеме (рисунок).

При выборе технологии принимается во внимание её финансовая доступность, а также целесообразность для потребителя. Для определенной отрасли промышленности необходимая технология может быть внедрена, учитывая как экономически, так и технически доступные условия. Важным аспектом при утилизации отходов в нефтехимических предприятиях является комплексная защита окружающей среды, т.е. при применении технологии обезвреживания отходов не должно происходить еще большего загрязнения.

Приоритетным направлением при обращении с отходами является их использование в качестве вторичных материальных ресурсов. Это позволяет не только снизить экологическую нагрузку на окружающую среду, но и обеспечить более рациональное использование природных ресурсов.

Основные принципы выбора предлагаемой технологии обезвреживания и утилизации отходов нефтехимических предприятий заключаются в следующем:

- определение состава, количества и свойств утилизируемых отходов, факторов, влияющих на их изменения;

- выбор технологии, наносящей минимальный экологический ущерб окружающей среде, имеющей низкие капитальные затраты, позволяющей получать прибыль;

- выбор области применения отходов в качестве вторичных материальных ресурсов зависит от состава отходов, эксплуатационных технологических и санитарно-гигиенических требований к сырью и изготавливаемой продукции.

Экологическая модернизация принципов утилизации отходов предполагает не только взаимодействие традиционных способов управления отходами и мероприятий по сокращению их количества, вторичной переработки и утилизации, но и контроль, оценку экологической безопасности отходов и продуктов утилизации.

Поскольку нефтешламы (в том числе резервуарного типа) содержат в своем составе активную органическую часть (нефтепродукты), способную модифицировать большую часть известных вяжущих, минеральную часть, которая может выступать эффективным наполнителем для получения композиционных материалов с требуемыми свойствами, становится возможным использовать нефтешламы резервуарного типа в качестве компонента для изготовления различных композиционных материалов и аппретированных наполнителей.