Одной из основных проблем связанных с эксплуатацией рольгангов является большое разнообразие их конструкций, каждая из которых обладает своими преимуществами и недостатками, что сказывается на ремонтопригодности, частоте и своевременном проведении технического обслуживания и ремонта рольганга. Для количественной оценки эксплуатационной надежности необходимы показатели, с помощью которых можно решать вопросы совершенствования рабочих рольгангов.

Металлургические рольганги относятся к восстанавливаемым изделиям длительного использования с последовательным соединением элементов.

Для получения достоверных оценок надежности узлов и деталей рабочих рольгангов необходимы статистические данные по их отказам, зарегистрированные в реальных условиях эксплуатации.

В общем случае рольганги состоят из ЭД – электродвигателя, ПР – понижающего редуктора, РР – раздаточного редуктора, РА – рамы с подшипниковой опорой, ТВ – трансмиссионного вала, РО – ролика. В соответствии с этим структурная модель рольганга имеет следующий вид [1]:

ЭД + ПР + РР + РА + ТВ + РО.

Известно, что количество структурных элементов в любой машине определяет её работоспособность с точки зрения безотказности и ремонтопригодности в процессе эксплуатации. Применительно к рольгангам НШС ГП [2] структурные модели, определённые количеством и типами составляющих элементов, следующие:

черновые рольганги между клетями

ЭД + ПР + РР + РА + ТВ + РО; (1)

рольганг промежуточный

ЭД + РО + ТВ + РА; (2)

рольганг печной

ЭД + ПР + ТВ + РО + РА. (3)

Можно предположить, что рольганг со структурной схемой (2), с минимальным количеством элементов, более ремонтопригоден. В работе [1] предложена методика оценки ремонтопригодности с использованием комплексных показателей Рк.уд. Приняв комплексный показатель со структурной схемой (2) Рк = 1, значения Рк.уд. рассчитываются следующим образом:

Рк.уд.i = Рк / ni,

где Рк.уд.i – комплексный удельный показатель ремонтопригодности i-го рольганга, ni – количество элементов в структурной схеме i-го рольганга.

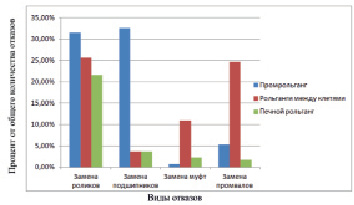

В соответствии с данным подходом получены значения Рк.уд. для рольгангов НШС ГП, величины которых приведены в таблице. Анализ по величине Рк.уд. показывает, что большей ремонтопригодностью обладает промежуточный рольганг, а меньшей – рольганги между черновыми клетями. Однако, проведенный структурный анализ в соответствии с принципом, изложенным в работе [1], не позволяет учесть особенности эксплуатации оборудования рольгангов (энергосиловые, температурные, скоростные и др. режимы работы). С целью анализа влияния данных факторов на показатели работоспособности проведена комплексная оценка видов и количества отказов оборудования рассматриваемых рольгангов. Для этого был проведен пассивный эксперимент с наблюдением за частотой отказов элементов рольгангов по различным причинам (рисунок).

Сравнительный анализ отказов рольгангов

Пользуясь полученными данными о количестве отказов рольгангов, произведен расчет относительных коэффициентов отказов i:

i = ni / n,

где i – относительный коэффициент отказов, ni – количество отказов на i-ом рольганге, n – общее количество отказов.

Так, для печного рольганга величина составила 0,28, промежуточного рольганга – 0,64 и рольганга между черновыми клетями – 0,08 (таблица).

Количественные характеристики рольгангов

|

Название рольганга |

Структурные составляющие |

Общее число элементов |

Общее кол-во отказов |

Комплексный удельный показатель надежности Рк.уд i |

Относительный коэффициент отказов i |

|

Черновые рольганги между клетями |

ЭД + ПР + РР + + РА + ТВ + РО |

6 |

109 |

0,16 |

0,08 |

|

Рольганг промежуточный, |

ЭД + РО + + ТВ + РА |

4 |

869 |

0,25 |

0,64 |

|

Рольганг печной |

ЭД + ПР + ТВ + + РО + РА |

5 |

377 |

0,20 |

0,28 |

Достаточно значительная величина относительного коэффициента отказов для роликов промежуточного рольганга (см. таблицу) связана с условиями эксплуатации. Необходимо отметить, что промежуточные рольганги в составе непрерывных широкополосных станов горячей прокатки обеспечивают транспортирование подката в чистовую группу клетей и для обеспечения сохранения температуры полосы оборудуются теплоизоляционными (теплоаккумулирующими) экранами [2]. Существенно важным является применение рациональной системы охлаждения роликов в условиях воздействия повышенных температур раската, использование соответствующих типов подшипников и их смазок.

В условиях эксплуатации промежуточных рольгангов охлаждение опор ролика и бочки ролика (изнутри) осуществляется при помощи охлаждающей водопроводящей трубки, установленной в осевом канале ролика. Вода подается с неприводной стороны, проходит через трубку, попадает в осевой канал ролика и вытекает через колпак со стороны подачи. После прохождения цикла охлаждения ролика вода на выходе нагрета от температуры раската. Вследствие этого внутренняя поверхность трубки охлаждения испытывает экзотермическое сжатие, а внешняя поверхность – экзотермическое расширение. В зоне максимального градиента температуры возникают напряжения растяжения-сжатия, что может привести к разрушению трубки охлаждения. Данный процесс аналогичен применительно к охлаждению роликов УНРС [3].

Также в условиях высоких температур на конце трубки откладывается накипь, из-за чего охлаждение опоры ролика со стороны привода не происходит в нужной степени. Это приводит к выгоранию смазки с последующим выходом из строя подшипников, что может привести к заклиниванию роликов и их замене (см. рисунок).

Вследствие неравномерного износа бочки ролика, а также из-за недостаточной балансировки, возникающий дебаланс также может являться причиной заклинивания. Выход из строя муфт привода происходит в результате износа и поломки зубьев, а также ослабления крепежа. Ослабление крепежа подушек опорных конструкций роликов обусловлено износом и возможной перетяжкой резьбовых соединений.

Итак, для роликов промежуточного рольганга НШС ГП наблюдаются следующие виды отказов и наиболее вероятные причины их появления: заклинивание роликов вследствие разрушения подшипников, забивание трубки охлаждения, дебаланс, отсутствие смазки в опорах роликов; выход из строя муфт привода вследствие износа зубьев, поломка зубьев, ослабление крепежа; ослабление крепежа подушек вследствие износа резьбы, перетяжка резьбового соединения; износ бочки ролика вследствие трения поверхности бочек и прокатываемой полосы [4]. Наиболее значительным по количеству и степени влияния на эксплуатационные показатели является заклинивание роликов.

В процессе транспортирования полосы, нагретой до 1000-1100 °С происходит отрицательное воздействие на подшипниковые опоры роликов рольганга. Это связано с постепенным ухудшением свойств уплотнительных устройств, а также загрязнением и ухудшением свойств смазки в процессе эксплуатации. В результате возникают нарушения работоспособности подшипников качения, что может привести к аварийной остановке роликовой секции.

Сочетание вышеперечисленных эксплуатационных факторов обуславливает повышенную частоту замен роликов и подшипников применительно к промежуточному рольгангу.

Необходимо отметить, что для печных рольгангов и рольгангов между черновыми клетями также наблюдаются отказы, обусловленные заменой роликов, подшипников, муфт, однако частота этих замен существенно ниже по сравнению с промрольгангом. Это связано с различием в условиях эксплуатации.

Сравнительный анализ методов оценки надежности с использованием структурного и эксплуатационного подходов свидетельствует о необходимости учета различных факторов: состава оборудования приводов рольгангов, условий эксплуатации, индивидуальных особенностей, присущих элементам различных рольгангов, что влияет на появление отказов, свойственных тому или иному типу рольганга.