Машиностроение является важнейшей отраслью экономики любого индустриально развитого государства. Производя всевозможное оборудование, машины, станки, приборы, а также товары для населения, машиностроение обеспечивает стабильность деятельности агропромышленного комплекса, энергетического и металлургического секторов, транспорта и других ключевых отраслей экономики.

В станкостроении накоплен большой опыт по созданию разнообразных конструкций, положительно зарекомендовавших себя на практике, но, несмотря на это, все время идет научная творческая работа, как по разработке новых конструкций, так и по дальнейшему совершенствованию существующих [1].

Стремление создать конкурентоспособную конструкцию, обладающую более совершенными характеристиками, заставляет разработчиков искать новые конструктивные решения, непрерывно повышать качество создаваемых изделий. Повышение производительности за счет уменьшения ручного труда и увеличения автоматизации производственных процессов является одним из основных направлений научно-технического прогресса в народном хозяйстве страны.

Одним из широко распространенных способов разделения металлических заготовок является отрезка. Как показывает проведенный анализ существующих способов отрезки заготовок, почти все они имеют существенные недостатки и на производстве вынуждены выбирать наиболее рациональный для каждого конкретного случая, исходя больше из экономических соображений. Хотя, такие технологические требования как – качество реза, скорость обработки могут быть и низкими.

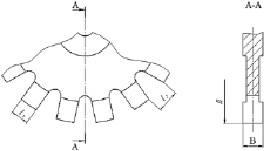

Эскиз принципиальной конструкции диска: L1 – зона нагрева; L2 – зона охлаждения; Д – диаметр диска; В – ширина диска

Авторами разработан универсальный, экологичный, ресурсосберегающий способ термофрикционной резки металлических заготовок с импульсным охлаждением [2].

Универсальность данного способа заключается в том, что предлагаемым способом можно выполнять отрезку металлических заготовок различных профилей и он доступен для большинства машиностроительных производств. Для реализации предлагаемого способа отрезки, авторами выполняется грантовая научно-исследовательская работа на тему: «Разработка конструкций специального станка, позволяющего подачу импульсного охлаждения и замену режущего инструмента из твердого сплава на инструмент из конструкционной стали при термофрикционной резке металлических заготовок» (Договор № 723 от 12.02.2015 г. и № 336 от 13.05.2016 г.). Для разработки оптимальной конструкции станка учитываются специфические условия механообрабатывающих производств современного машиностроения, в частности условия мелкосерийного производства, в число которых входят превалирующее количество заводов Республики Казахстан. Некоторые результаты выполненных работ по разработке конструкции станка приводятся в работах [3, 4, 5].

Несмотря на простоту конструкции и легкодоступность составляющих узлов, станок будет иметь полуавтоматический режим работы, что способствует обеспечению высокой точности и качества отрезки. Разрабатываемый станок-полуавтомат можно широко использовать на производстве, применяя универсальный, ресурсосберегающий способ термофрикционной резки металлических заготовок с импульсным охлаждением для отрезки заготовок различной конфигурации и из различных материалов.

Разработанная новая технология позволяет произвести замену твердосплавного инструментального материала на конструкционные стали, а также использовать специальные сплавы с особыми физико-механическими свойствами, при этом значительно повысить производительность и качество обработки. Термофрикционная резка заготовок осуществляется инструментом, изготовленным из легкодоступных конструкционных сталей.

Полученные результаты экспериментальных исследований показали широкую технологическую возможность разрабатываемого способа отрезки [6, 7].

Сущность механизма резания данного способа заключается в локализации теплового и деформационного полей в заготовке, что позволяет перевести внешнее трение между инструментом и отрезаемым материалом, во внутреннее трение поверхностных слоев. В этом случае, трение происходит между слоями отрезаемого материала. Приконтактный слой, являясь наростом, в традиционном понимании теории резания, защищает инструмент от износа. Процесс отрезки осуществляется при введения в зону резания импульсного охлаждения. В то же время охлаждающая жидкость, используемая для этого в зоне резания, полностью охватывает инструмент в зоне свободного полива. Как известно, для снижения тепловой напряженности процесса резания применяют смазывающе-охлаждающие вещества (СОВ), чаще всего – жидкости: эмульсии, масла с добавками твердых смазывающих веществ (графит, парафин, сернистый молибден и др.). Необходимо, чтобы СОВ наряду с высокими охлаждающими свойствами обладали хорошей маслянистостью и вымывающей способностью, были безвредны для рабочих и оборудования [8, 9].

Смазывающе-охлаждающая жидкость (СОЖ) может быть подведена в зону резания различными способами. Наиболее простой из них – полив свободно падающей струей.

Однако, в этом случае, смазывающее действие жидкости снижено, так как она почти не попадает в зону контакта инструмента с изделием и со стружкой. Кроме того, имеет место сильное разбрызгивание жидкости [8]. Несмотря на эти неблагоприятные условия при обработке, для проектируемого станка выбираем именно этот способ. В нашем случае СОЖ свободным поливом попадает на боковые поверхности режущего диска. Режущий диск закрыт защитными кожухами, что исключает её разбрызгивание. Специальная конструкция режущего диска позволяет СОЖ импульсно попадать в зону резания.

На рисунке показан эскиз принципиальной конструкции диска.

Подобрав параметры L1, L2 и их количества, можно управлять качественными показателями при отрезке различных материалов.

Система охлаждения станка для подачи СОЖ включает следующие элементы: насос (помпу), рукава, фильтры, резервуар (бак). Производительность подачи СОЖ 45 л/мин. Отработавшая охлаждающая жидкость попадает в воронку обратного слива и возвращается в бак. Конструкция станка исключает попадание охлаждающей жидкости на трущиеся поверхности и механизмы станка.