Центрально-Азиатский регион являлся важнейшим минерально-сырьевым компонентом военно-промышленного комплекса Советского Союза. В наследство от этих приоритетов за время разработки недр и добычи полезных ископаемых по Центрально-азиатским республикам к 2008 году промышленные отходы распределены следующим образом (млн. т) [5]:

Казахстан – 92.0; Кыргызстан – 48.0; Таджикистан – 1.6; Туркменистан – 0.16; Узбекистан – 27.0, т.е за длительный период хозяйственной деятельности на территории Кыргызской Республики скопилось огромное количество промышленных отходов, содержащих радионуклиды, соли тяжелых металлов (сурьма, ртуть, свинец, кадмий, цинк), а также токсичные вещества (цианиды, кислоты, силикаты, нитраты, сульфаты и), отрицательно влияющие на состояние окружающей среды и здоровье населения. Об этом говорится в Национальном докладе о состоянии окружающей среды КР за 2006–2011 годы [5].

По данным Министерства экологии и чрезвычайных ситуаций, в Кыргызстане имеется 35 хвостохранилищ и 25 горных отвалов, которые в настоящее время занимают большие площади хозяйственных земель и являются мощными возбудителями состояния природной среды [3].

Отходы промышленных предприятий южного региона Кыргызстана делятся на седующие четыре группы:

1. Промышленные техногенные отходы от добычи цветных металлов (Sb, Hg), которые накапливались в отвалы и хвостохранилищы (месторождение Хайдаркан, Кадамжай, Чаувай, Терексай, Шакафтар, Улуу-Тоо).

2. Отходы угольных месторождений, которые при производстве образуют до 60 % штыб, то есть некондиционную угольную мелочь (месторождение Сулюкта, Кызыл-Кыя, Кожо-Келен, Алмалык, Кок-Жангак, Таш-Кумыр, Алайская группа месторождений и Узгенский угольный бассейн).

3. Жидкие отходы перерабатывающих заводов и фабрик, занимающие площади на трансграничных территориях Республики.

4. Отходы урановых ранее работавших предприятий (Майли-Суу, Тоо-Моюн, Советское).

Согласно статистическим данным, в 2010 году в Кыргызстане образовалось 6921,4 тыс. тонн отходов, из которых 5745,9 тыс. тонн или 83 % опасные отходы, а в 2011 году было образовано 11326,7 тыс. тонн отходов из которых – 5876,2 тыс. тонн опасные отходы [3, 5], т.е. общий объем накопленных и ежегодно образующихся отходов ежегодно увеличивается, растут площади земель, отведенных под захоронение отходов, и это на фоне слабо развитой системы сокращения, образования и повторного использования отходов и внедрения малоотходных технологий.

Основная часть токсичных отходов находится на территории Иссык-Кульской и Баткенской областей. В Баткенской области главными источниками их образования являются Хайдарканский ртутный и Кадамжайский сурьмяный комбинаты.

Используемые до настоящего времени на Кадамжайском сурьмяном комбинате(КСК) пирометаллургический и гидрометаллургический способы переработки сурьмяного сырья имеют ряд существенных недостатков: В пиророметаллургической схеме при осадительно-восстановительной плавке сурьмяных концентратов с кальцинированной содой образуется условно-отвальный промышленный продукт – натриевый штейн. Кроме того, этот продукт, находясь в отвале, легко выщелачивается атмосферными осадками и подвергает загрязнению окружающую среду соединениями сурьмы и сернистыми соединениями натрия. При переработке сурьмяных концентратов по гидрометаллургической схеме (выщелачивания в сульфидно-щелочном оборотном растворе с последующим электролизом) сопровождается потерями сурьмы с образованием сульфидно-щелочных стоков в количестве до 10 м3 на 1 тонну катодной сурьмы [4, 7], т.е. несмотря на многочисленные усовершенствования технологий по добыче и переработке сурьмяного сырья, существующие процессы не позволяют в полной мере комплексно его перерабатывать. В ходе получения сурьмы образуется большое количество газообразных, жидких и твердых отходов, что значительно ухудшает экологическую обстановку. Поэтому поиск и разработка принципиально новых технологий (менее материало- и энергоемких, экологически чистых), а также расширение ресурсной базы за счет накопленных промотходов имеет актуальное значение.

На сегодняшний день вблизи территории КСК собрано более 7 млн тонн промотходов содержанием сурьмы [7]. В непосредственной близости от цехов комбината и мест промышленных отходов находятся жилье, кварталы, школы, магазины, где ежедневно жители города получают крайне опасную дозу сурьмы и ртути.

Поведение сурьмы, мышьяка и ртути, в лежалых отходах, содержащих остаточные сульфидно-щелочные, цианидные и др. растворы, до сих пор изучено крайне слабо.

Проведенный анализ отходов состояния КСК выявил следующие основные проблемы:

- имеющиеся хранилища отходов КСК (точнее будет их назвать свалками) не отвечают санитарным требованиям;

- практически не внедряются малоотходные и безотходные технологии для уменьшения количества вредных выбросов, утилизации отходов и повторному их использованию с целью уменьшения риска вредоносных веществ;

- последние годы практически не проводятся мероприятия по уменьшению выбросов и устранению потенциальной опасности хранилищ отходов КСК, накопленные ранее. Занимая значительные площади, эти хранилища оказывают отрицательное влияние на окружающую среду даже после консервации, во многих случаях не проведенной или проведенной не в соответствии с современными требованиями;

- Наряду с хвостохранилищами в КСК накоплено огромное количество отвалов механически раздробленных горных пород и некондиционных руд, в разной степени подверженных перемещению ветром, водой и гравитационными силами. В этих отвалах захоронены такие загрязняющие вещества как сурьма, ртуть, свинец, мышьяк, цианиды, соли тяжелых металлов. Многие отвалы не рекультивированы.

Таким образом в хвостохранилище КСК накоплены огромное количество отходов в виде черновой сурьмы, штейна и шлака [2].

Современные технологические процессы, откорректированные современными исследованиями, сохранившееся оборудование перерабатывающих фабрик (Кадамжайские сурьмяные и Хайдарканские ртутные комбинаты), технологические рекомендации и технические решения сегодня позволяют обрабатывать хвосты с высоким экономическим эффектом. Кроме того, может быть выполнено частичное восстановление территорий, занятых опасными для населения южного региона хвостохранилищами и отвалами.

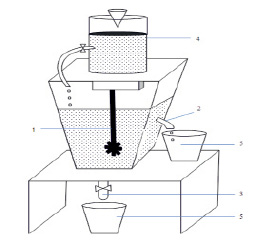

Для переработки этих отходов в первую очереь необходимо обогошать отходы комбината. Для этой цели использован гравитационный метод обогащения. При разделении шлака и штейна удельный вес шлака должен быть ниже удельного веса штейна не менее чем на единицу. Фракционный(ситовый) анализ отходов КСК показало, что крупности штейна и шлака сотавляет порядка 1–2 мм. Для обогащения относительно богатых сурьмой отходов изготовили специальный электросеператор для разделения «тяжелых» и »легких» фракций, рисунок.

Гравитационный сеператор: 1 – электромеханическая мешалка; 2 – сливной кран легкой фракции(классификатор); 3 – сливной кран тяжелой фракции; 4 – емкость для воды; – – емкость для отходов

В процессе гравитационного сепарирования отходы разделяются на легкие и тяжелые фракции в зависимости от молекулярных масс веществ [6]:

Таблица 1

|

№ п/п |

Сурьмяные отходы |

Легкие фракции |

Тяжелые фракции |

Примечание |

|

1 |

Штейн |

SiO2, S, Na2O, As |

Sb, FeO, As2O3, As, Sb2O3, Sb2O5 |

|

|

2 |

Шлак |

SiO2, СaO, Na2O |

Sb, FeO, Al2O3 |

Таблица 2

|

№ п/п |

Наименование разделенной в сепараторе фракции |

штейн |

шлак |

|

Масса, гр. |

Масса, гр |

||

|

1 |

Легкая (низкий удельный вес) |

197,8 |

289,6 |

|

2 |

Тяжелая (высокий удельный вес) |

802.2 |

710,4 |

Таблица 3

|

№ п/п |

Отходы |

Масса металлической сурьмы полученной в процессе электролиза, гр. |

Масса металлической сурьмы после рафинирования, гр. |

Масса летучих возгонов и окислов и др., гр. |

|

1 |

Штейн |

20 |

19 |

1 |

|

2 |

Шлак |

5 |

4,8 |

0,2 |

Масса пробы для обогащения сурьмяных отходов в наших экспериментах составляла 1000 г. После обогащения в гравитационном сепараторе получили следующие данные (табл. 2) [2]:

В процессе электролиза [1] и дальнейшего рафинирования, из сурьмяных отходов получена металлургическая сурьма [4] приведенной в табл. 3.

Выводы

1. Изучены сурьмяные отходы обогащения как нетрадиционного сырья для выделения установленных тяжелых металлов. Разработана технология гравитационного обогащения сурьмяных отходов и технологии их переработки;

2. Зафиксирована относительно высокой концентрации сурьмы в отходах КСК (табл.3). В связи с этим переработка отходов комбината с целью получения металлической сурьмы является актуальной задачей.