Петельные ткани и изделия из них всегда пользуются устойчивым спросом у населения. В основном они применяются для изготовления полотенец, халатов и простыней. Поэтому исходя из назначения этих тканей они должны иметь хорошее водопоглощение, минимально-возможную поверхностную плотность, мягкий гриф и максимальную воздухопроницаемость.

Воздухопроницаемость ткани характеризуется коэффициентом воздухопроницаемости, который показывает количество воздуха, проходящего через ткань при постоянной разности давлений по обе стороны пробы. Воздухопроницаемость тканей, в большой степени зависит от пористости, количества и величины открытых пор, а также от технологических параметров заправки ткацкого станка.

Поэтому в данной работе проведены исследования влияния заправочного натяжения нитей коренной и петельной основы и выноса зева на воздухопроницаемость петельной ткани. Одним из важных показателей заправки ткацкого станка является натяжение нитей основы.

В данной работе проведён анализ научных работ, посвященных исследованию технологического процесса выработки тканей [1 – 6], с целью выявления основных факторов влияющих на воздухопроницаемость тканей.

В работе Юхиной Е.А. [6] были установлены зависимости условий изготовления, параметров строения и свойств хлопколавсановых тканей от параметров заправки ткацкого станка АТПР-100. В качестве входных параметров исследовались: положения скала относительно уровня грудницы, величины заступа, заправочного натяжения нитей основы. В ходе работы были получены математические зависимости обрывности основы, строения и условий изготовления хлопколавсановых тканей. Оптимальные параметры изготовления хлопколавсановой ткани обеспечили минимальную обрывность нитей основы в ткачестве, максимальную воздухопроницаемость и получение ткани заданного строения и качества.

В работе Батурурими Л. [1] было исследовано влияние заправочных технологических параметров ткацкого станка АТПР-100-4 на строение и условия изготовления спроектированной ткани, на её физико-механические и гигиенические свойства. В результате проведения эксперимента по плану Бокса получены математические модели влияния технологических параметров на натяжение основных нитей в различные моменты тканеформирования х/б тканей, её свойства и параметры строения. Автором установлено, что максимальное влияние на условия формирования ткани, её свойства и строение оказывает заправочное натяжение основных нитей. Определены оптимальные технологические параметры изготовления х/б ткани, имеющей максимальные воздухопроницаемость, водопоглощаемость и капиллярность.

Кузьмин В.В. в работе [2] исследовал условия выработки петельных тканей на станке АТМ-175-5 в зависимости от параметров строения и свойств тканей, а именно, от плотности ткани по утку, линейной плотности нитей утка и заправочного натяжения нитей петельной основы. В качестве критериев оптимизации были выбраны: высота петли ткани, минимальная поверхностная плотность ткани, максимальная воздухопроницаемость ткани, максимальное водопоглощение ткани.

Исходя из анализа этих работ, можно сделать вывод, что в качестве входных параметров при оптимизации процесса формирования ткани использовались факторы, определяющие заправку ткацкого станка: частота вращения главного вала станка, величина заступа, высота зева, величины заправочного натяжения, натяжение нитей основы в ветвях зева у опушки к моменту начала прибоя, натяжение уточной нити в момент перекрытия ее нитями основы, положение скала относительно грудницы, угол прибоя, диаметр основы на навое, положение основонаблюдателя, длина основы и ткани в рабочей зоне заправки станка, виды и форма зева и др., а также факторы, определяющие строение вырабатываемой ткани: линейная плотность основных и уточных нитей, плотность ткани по основе и утку, вид переплетения, вид пряжи, коэффициент наполнения ткани по основе и утку, фаза строения ткани.

Таким образом, на основании проведённого анализа научных работ, выявлено, что наибольшее влияние на воздухопроницаемость ткани оказывают: заправочное натяжение нитей основы, параметры зева и величина заступа.

В данной работе решается задача нахождения оптимальных технологических параметров для выработки петельной ткани на ткацком станке СТБМ-180, обладающей максимальной воздухопроницаемостью.

Базой для проведения исследований по определению свойств петельной ткани являлась лаборатория ткачества Камышинского технологического института (филиал) Волгоградского государственного технического университета.

В качестве объекта исследования была выбрана хлопчатобумажная петельная ткань, вырабатываемая на ткацком станке СТБМ-180 [5]. Надо отметить, что особенностью строения петельной ткани является то, что для её выработки требуется две системы основных и одна система уточных нитей.

Исследование воздухопроницаемости ткани проводилось согласно ГОСТ 12088-77 на приборе для измерения воздухопроницаемости ткани ВПТМ-2.

Из опыта работы ткацких фабрик и результатов анализа научных источников [4] известно, что наибольшее влияние на свойства ткани оказывают следующие заправочные ткацкого станка: Х1 – заправочное натяжение коренной основы, сН; Х2 – заправочное натяжение петельной основы, сН; Х3 – величина задней части зева (вынос зева), мм [5].

Для изучения влияния технологических параметров выработки петельной ткани на её воздухопроницаемость использовался метод исследования – метод проведения эксперимента по матрице планирования Бокс-3. В таблице 1 представлены результаты эксперимента по плану Бокс-3.

Таблица 1

Результаты проведения эксперимента по матрице планирования Бокс-3 [4]

|

№ п/п |

Х1, сН |

Х2, сН |

Х3, мм |

Поверхностная плотность ткани |

|||

|

код. |

нат. |

код. |

нат. |

код. |

нат. |

Vтк, дм3/м2·с |

|

|

1 |

+ |

70 |

+ |

40 |

+ |

410 |

378 |

|

2 |

- |

40 |

+ |

40 |

+ |

410 |

377 |

|

3 |

+ |

70 |

- |

20 |

+ |

410 |

337 |

|

4 |

- |

40 |

- |

20 |

+ |

410 |

336 |

|

5 |

+ |

70 |

+ |

40 |

- |

310 |

380 |

|

6 |

- |

40 |

+ |

40 |

- |

310 |

387 |

|

7 |

+ |

70 |

- |

20 |

- |

310 |

297 |

|

8 |

- |

40 |

- |

20 |

- |

310 |

356 |

|

9 |

+ |

70 |

0 |

30 |

0 |

360 |

407 |

|

10 |

- |

40 |

0 |

30 |

0 |

360 |

360 |

|

11 |

0 |

55 |

+ |

40 |

0 |

360 |

411 |

|

12 |

0 |

55 |

- |

20 |

0 |

360 |

391 |

|

13 |

0 |

55 |

0 |

30 |

+ |

410 |

362 |

|

14 |

0 |

55 |

0 |

30 |

- |

310 |

397 |

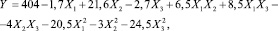

В результате обработки экспериментальных данных на ПЭВМ получено следующее регрессионное уравнение влияния технологических параметров ткацкого станка СТБМ-180 (X1, Х2, Х3) на поверхностную плотность петельной ткани:

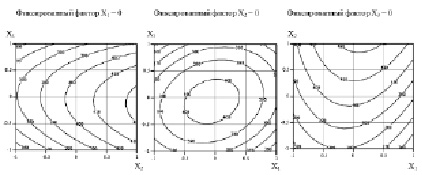

На основании анализа уравнений регрессии, характеризующих двухмерные сечения, изучения графического изображения функции отклика можно сделать следующие выводы:

1) максимальное влияние на воздухопроницаемость ткани оказывает заправочное натяжение нитей петельной основы;

2) минимальное влияние на воздухопроницаемость ткани оказывает заправочное натяжение нитей коренной основы;

3) при увеличении заправочного натяжения нитей петельной основы воздухопроницаемость ткани увеличивается;

4) при увеличении заправочного натяжения нитей коренной основы и выноса зева воздухопроницаемость ткани уменьшается.

В качестве метода оптимизации использовался метод канонического преобразования математической модели, в результате которого были получены поверхности отклика и их сечения (рис. 1).

Рис. 1 Сечения поверхностей отклика влияния технологических параметров выработки петельной ткани на её воздухопроницаемость

В результате анализа этих сечений были получены следующие оптимальные параметры выработки петельной ткани, позволяющих вырабатывать ткань с максимальной воздухопроницаемостью: заправочное натяжение коренной основы 56,4 сН, заправочное натяжение петельной основы 50 сН, величина задней части зева 353,9 мм. Установка полученных оптимальных технологических параметров в ткацком производстве позволит вырабатывать петельные ткани с максимальной воздухопроницаемостью 423,2 дм3/м2·с.

Выводы

1. В результате проведённых экспериментальных исследований установлена математическая зависимость критерия оптимизации (воздухопроницаемость) от исследуемых параметров заправки ткацкого станка: заправочное натяжение коренной основы, заправочное натяжение петельной основы, величина задней части зева.

2. Определены следующие оптимальные технологические параметры изготовления петельной ткани с максимальной воздухопроницаемостью: заправочное натяжение коренной основы 56,4 сН, заправочное натяжение петельной основы 50 сН, величина задней части зева 353,9 мм.

3. Полученные оптимальные параметры изготовления петельной ткани на ткацком станке СТБМ-180 обеспечивают стабильное протекание технологического процесса ткачества и получения ткани с заданными свойствами, а также приводят к улучшению её гигиенических свойств.

Библиографическая ссылка

Назарова М.В., Романов В.Ю. РАЗРАБОТКА ОПТИМАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ВЫРАБОТКИ ПЕТЕЛЬНОЙ ТКАНИ С МАКСИМАЛЬНОЙ ВОЗДУХОПРОНИЦАЕМОСТЬЮ // Международный журнал прикладных и фундаментальных исследований. 2016. № 12-3. С. 422-425;URL: https://applied-research.ru/ru/article/view?id=10853 (дата обращения: 25.12.2025).