Современное состояние отечественной теплоэнергетики характеризуется тем, что существенно сократилась потребность в электрической энергии, а потребность в тепловой энергии возрастает, поэтому в некоторых районах наблюдается ее дефицит. Заметная часть оборудования электростанций простаивает или недогружена.

Основное оборудование многих электростанций морально и физически устарело, снизилась надежность его работы, увеличились расходы на ремонты. Оборудование тепловых электрических станций перестает удовлетворять возрастающим экологическим требованиям, требуется все больше средств на защиту окружающей среды от вредных выбросов электростанций. Назревает необходимость вывода из эксплуатации большей части отработавшего оборудования, замены его новым, более экономичным, модернизировать действующие электростанции. При решении этих задач необходимо учитывать следующие изменения в топливоснабжении и стоимости энергооборудования: газомазутные блоки, главным образом, будут снабжаться газом, поскольку поставки мазута в энергетику значительно сокращаются. Известно, что средств для значительного ввода новых мощностей, сейчас в стране нет. В этих условиях весьма оправдано внедрение малозатратной модернизации оборудования на базе блоков повышенной эффективности (БПЭ). В качестве таких энергоблоков рассматривается энергоблок, в состав которого входит котел с применением оребренных поверхностей нагрева [2].

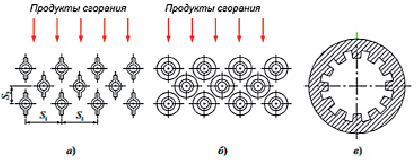

Характерной особенностью мощных энергоблоков с промежуточным перегревом является низкое гидравлическое сопротивление в области промежуточного пароперегревателя. Это ограничивает массовую скорость пара при большом удельном его объеме, требует применение труб большого диаметра, что снижает коэффициент теплоотдачи на внутренней стенке. Низкие значения внутреннего коэффициента теплоотдачи α2 при интенсивном наружном обогреве поверхности пароперегревателя, особенно в выходной его части, вызывает увеличение температуры стенки трубы. Уменьшить температуру стенки такого пароперегревателя можно, расположив его в зоне умеренного обогрева, но это вызовет снижение температурного напора температур и значительного увеличения его поверхности нагрева. Интенсифицировать внутренний теплообмен можно применением труб с различными конструкциями оребрения: внешнее плавниковое оребрение; внешнее поперечно кольцевое оребрение и внутреннее продольное оребрением (рис.1).

Рис.1. Трубы пароперегревателя с разной системой оребрения: а) плавниковые; б) с поперечно кольцевым оребрением; в) с внутренним продольным оребрением

Наиболее экономичной для пароперегревателя является конструкция с внутренним продольным оребрением (рис.1, в). Такая конструкция обеспечивает повышенный отвод теплоты к пару и уменьшает температуру стенки.

Таким образом, ребристые поверхности нагрева применяются в тех случаях, когда теплообмен происходит между двумя теплоносителями с большим и малым коэффициентами теплоотдачи. Увеличивая поверхность теплообмена со стороны теплоносителя с малым коэффициентом теплоотдачи путем ее оребрения, увеличивают количество тепла, передаваемого от греющего к нагреваемому теплоносителю.

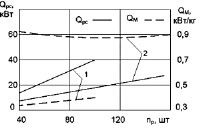

Установлено, что с уменьшением толщины ребра снижается абсолютное количество теплоты Qрс, однако удельная теплопроизводительность ребра возрастает (рис. 2) [1].

Рис.2. Зависимость абсолютного и удельного количества теплоты от количества ребер при различной толщине Вариант 1 б- 5 мм; 2 – б=1 мм.

Применение развитых поверхностей нагрева за счет их оребрения позволяет увеличить теплообмен за счет искусственной турбулизации, при этом увеличивается тепловосприятие поверхности нагрева QТ, кДж/с. В то же время оребрение поверхности нагрева позволяет достичь оптимального уменьшения диаметра труб и снизить общие габариты поверхности теплообмена. Увеличение тепловосприятия поверхности теплообмена обеспечит более глубокое снижение температуры уходящих газов в котле – tух, повышая его КПД и снижая тем самым расход топлива на котел.

Вариант модернизации теплоносителя котлоагрегата ТГМ-96

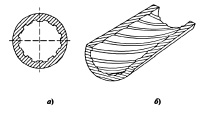

Для котлоагрегата ТГМ-96, входящий в состав энергоблока Т-110/120-130 проведена оценка эффективности интенсификации теплообмена введением оребренных поверхностей нагрева. В качестве варианта модернизации предлагается заменить поверхность теплообмена выходного пароперегревателя заводского исполнения на поверхность нагрева из труб, имеющих внутреннее спирально-ленточное оребрение [1]. Конструкция оребрения представлена на рис.3.

Рис.3. Конструкция спирально-ленточного внутреннего оребрения

Техническая характеристика котлоагрегата по эксплуатационным данным представлена в табл. 1.

Таблица 1

Техническая характеристика котлоагрегата ТГМП-96Б

|

Тип котлоагрегата |

ТГМ-96Б |

|

Маркировка по ГОСТ3619-19 |

Е-500-13,8-560 |

|

Паропроизводительность |

500 т/ч |

|

Давление острого пара |

140 ата |

|

Тип котла |

с естественной циркуляцией |

|

Температура острого пара |

560 оС |

|

Топливо |

Природный газ |

|

Температура уходящих газов |

155 оС |

|

Температура питательной воды |

230 оС |

|

Общее число горелок |

6 шт |

|

КПД котлоагрегата |

92,6 % |

|

Объем топочной камеры |

1865,4 м3 |

Конструкторский расчет площади поверхности теплообмена ВПП

С использованием методики [3] определятся площадь поверхности теплообмена без учета оребрения.

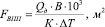

Число трубок в одном ряду составляет: Z1=190, Коэффициент теплопередачи ВПП определится по выражению:

(1)

(1)

где ψ - коэффициент тепловой эффективности;

а1, а2 – коэффициенты теплоотдачи от уходящих газов к стенке трубки, и от стенки к пару с учетом загрязнения поверхности соответственно,  ;

;

Расчетную поверхность нагрева определяют из основного уравнения теплопередачи:

(2)

(2)

где Qд- тепловосприятие поверхности нагрева ВПП, кДж/с;

В - расход топлива на котел, м3/с;

ΔТ - средний температурный напор, оС.

Методика определения площади поверхности ВПП с учетом оребрения

Число рядов труб в пучке Z2=12. В одном пучке -2280 трубок.

Принимаем наружный диаметр ребер Д = 55мм, толщина δр=0,3мм.

Выбирается материал труб ВПП: сталь 12*1МФ.

Число ребер на 1 м длины трубки равно: n=50 при шаге ребер в=20 мм.

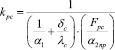

Приведенный коэффициент теплоотдачи от стенки к пару определяется по формуле:

(3)

(3)

где Fp - площадь поверхности ребра;

Fn - поверхность 1 м длины трубы, свободная от ребер;

Fрс - полная ребристая поверхность;

- поправочный коэффициент.

- поправочный коэффициент.

Коэффициент теплопередачи чистой трубки, отнесенной к ребристой поверхности будет равен:

(4)

(4)

Коэффициент оребрения определится по выражению:  ,

,

где Fc площадь внутренней поверхности трубы.

Коэффициент теплопередачи для чистой оребренной трубы будет равен:

(5)

(5)

Площадь поверхности ВПП с оребрением определяется по уравнению 2.

Результаты теплового конструкторского расчета представлены табл. 2.

Таблица 2

Результаты конструкторского расчета выходного пароперегревателя

|

Наименование параметров |

Сравниваемые варианты |

|

|

Штатный вариант – поверхность нагрева заводской конструкции |

Вариант новой конструкции ВПП – поверхность нагрева из труб, имеющих спирально-ленточное оребрение |

|

|

Типоразмер трубы, dнхsст |

28х3,0 |

28х3,0 |

|

Тип оребрения |

гладкотрубная |

поперечно-спиральная |

|

Шаги шахматного трубного пучка, S1/S2, мм |

64/33 |

128/27 |

|

Число пакетов по высоте газохода, шт |

2 |

2 |

|

Количество змеевиков, шт |

704 |

352 |

|

Количество труб в змеевике, шт |

8 |

7 |

|

Число параллельно включенных труб в секции |

16 |

7 |

|

Гидравлическое сопротивление, кПа |

75 |

50 |

|

Тепловосприятие поверхности нагрева |

2698 |

2845 |

|

Средний коэффициент теплопередачи поверхности ВПП, |

91 |

150 |

|

Средний температурный напор, ΔT, оС |

400 |

440 |

|

Полная площадь поверхности нагрева м2 |

758 |

485 |

Вариант конструкции ВПП с оребренной поверхностью имеет меньшую общую площадь, следовательно, у него будут и меньшие габаритные размеры.

Тепловая эффективность оребрения выходного пароперегревателя котла

В табл.3 представлены результаты расчета тепловой эффективности оребрения ВПП котла. Эффективность котла достигается за счет уменьшения температуры уходящих газов и потерь теплоты с уходящими газами, вследствие чего увеличивается КПД котлоагрегата и снижается расход топлива.

Таблица 3

Расчет тепловой эффективности котлоагрегата при проведении оребрения ВПП

|

Наименование показателя |

Обозначение |

Размерность |

Расчетные формулы |

Значение показателя |

|

Уменьшение температуры уходящих газов при внедрении оребренной поверхности ВПП |

Δtух |

о С |

Tп - Qт•106)/ΔFВПП(kВПП(р)-kВПП)) |

2,6 |

|

Температура уходящих газов с учетом оребрения |

tух |

о С |

tух - Δtyx(p) |

152,4 |

|

Теоретические объемы: -дымовых газов -воздуха |

Vг(0) V0 |

м3/м3 |

По данным [3] |

10,20 8,99 |

|

Объем ух. газов при α=1,13 |

Vp |

м3/м3 |

Vp(0) + (αyx)V0 |

11,37 |

|

Энтальпия ух. газов при Ср=1,097 кДж/м3•С |

Hг(0) |

кДж/м3 |

Vp • Cp • tyx |

1966,6 |

|

Потеря тепла с ух. газами при Q2=Hг Qн(р)=33,93кДж/нм3 |

q2 |

В долях |

Q2 / Qн(р) |

0,057 |

|

КПД котла при применении оребренных поверхностей |

η |

В долях |

1- q2 |

0,942 |

|

Расход топлива на котел с учетом оребрения |

В |

м3/с |

Qka / η • Qн(р) |

8,11 |

|

Уменьшение расхода топлива на котел |

ΔВ |

м3/с |

В - Вр |

0,077 |

|

Число часов использования максимальной нагрузки котла |

hmax |

ч/год |

принято |

3500 |

|

Годовая экономия топлива |

ΔВр(год) |

тыс. м3/год |

ΔВр • hmax |

969,5 |

|

Экономия затрат на топливо при оребрении ВПП |

ΔЗТ |

млн. руб/год |

ΔВр(газ )• Цгаз |

1,163 |

Основными достоинствами оребрения котлоагрегата являются: повышение КПД котельной установки; увеличение более 50% коэффициента теплопередачи; сокращение расхода трубы до 40%; снижение на 30-40%; общего веса теплообменника; увеличение в 2-3 раза ресурса работы поверхности нагрева.

Выводы

1. В результате введения оребренных поверхностей нагрева снижается площадь теплообмена выходного пароперегревателя котла.

2. Уменьшается температура уходящих газов и потери теплоты с уходящими газами, вследствие чего увеличивается КПД котлоагрегата и снижается расход топлива. Годовая экономия топлива будет равна 969,5 тыс. м3/год и экономия затрат на топливо составит 1,163 млн. руб. /год.

Библиографическая ссылка

Ростунцова И.А., Шевченко Н.Ю., Сошинов А.Г. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ КОТЛОАГРЕГАТОВ ТЭС ИНТЕНСИФИКАЦИЕЙ ТЕПЛООБМЕНА // Международный журнал прикладных и фундаментальных исследований. 2016. № 12-3. С. 467-471;URL: https://applied-research.ru/ru/article/view?id=10864 (дата обращения: 05.02.2026).