В настоящее время перед специалистами в области изготовления тканей стоит задача производства готовой продукции с заранее заданным физико-механическими свойствами. Технологические параметры заправки и изготовления ткани на станке оказывают большое влияние на свойства ткани и ее строение. Оптимальные параметры заправки и изготовления каждой ткани рассчитываются и выбираются в зависимости от требуемых свойств и строения, свойств использованного сырья в основе и в утке ткани, а также от конструкции ткацкого станка, на котором ткань должна вырабатываться. Правильный выбор заправочных параметров изготовления ткани на ткацком станке во многом предопределен технологическими параметрами ткачества, производительностью труда ткача, производительностью станка и качеством получаемой ткани.

При эксплуатации ткани, используемые в качестве одежды, подвергаются различным видам местных повреждений. Причинами повреждения тканей являются механические, физико-химические и биологические воздействия. К механическим относятся трение и деформация тканей. Установлено, что чаще всего ткани изнашиваются от трения. Результатом трения является истирание ткани. Чтобы происходило истирание необходимо наличие истирающего материала (абразива) контакт ткани с ним и взаимное перемещение ткани и абразива относительно друг друга. При истирании поверхность ткани становится более рыхлой, толщина ее уменьшается вследствие откалывания частиц и постепенно она рвется, и появляются сквозные дыры.

В данной работе предлагается оптимизировать процесс выработки ткани на бесчелночном ткацком станке обладающей максимальной износостойкостью. Истирание является наиболее распространенным видом изнашивания, что является одним из основных факторов при изготовлении спецодежды.

Поэтому целью данной работы является получение оптимальных параметров технологического процесса выработки ткани для изготовления спецодежды, обладающей максимальной износостойкостью.

Оптимизация технологического процесса ткачества позволяет установить математическую модель исследуемого процесса, которая даёт возможность прогнозировать условия изготовления, строения и свойства ткани, влияние тех или иных параметров. Поэтому многие научные работы были посвящены оптимизации технологического процесса ткачества.

Так Баталко Т.П. в своей работе [1] разрабатывала оптимальные технологические параметры выработки хлопчатобумажной ткани «Лиана» из пряжи малой линейной плотности на станке АТПР-100-4. В качестве критериев оптимизации были приняты: поверхностная плотность ткани, разрывная нагрузка ткани по основе и утку, износостойкость, усадка после стирки. В качестве входных параметров были выбраны: заправочное натяжение нитей основы, величина заступа, положение скала относительно грудницы.

Суворов М.В. [5] провел оптимизацию изготовления х/б из пряжи малой линейной плотности на бесчелночных ткацких станках типа СТБ. В работе были определены оптимальные технологические параметры выработки, обеспечивающие при этом минимально возможную обрывность и максимальную стойкость к истиранию.

Из анализа проведенных ранее исследований [2, 3] установлено, что главными фактором, и влияющим на стойкость ткани на истирание, является сырьевой состав, плотность ткани и толщина. Кроме того, при исследовании стойкости ткани к истиранию существенное влияние на процесс формирования исследуемой ткани и на ее качество оказывают следующие заправочные параметры технологического процесса: заправочное натяжение нитей основы, величина заступа, положение скала относительно грудницы, плотность ткани по утку и основе и т.д.

В данной работе в качестве объекта исследования была выбрана ткань полотняного переплетения вырабатываемая на ткацком станке СТБ-2-216 в лаборатории ткачества кафедры «Технология текстильного производства» Камышинского технологического института (филиал) Волгоградского государственного технического университета.

Определение износостойкости ткани проводилось на приборе ИТ-3М-1, который позволяет осуществлять неориентированное истирание материала по кольцеобразной поверхности [4].

В качестве управляемых параметров были выбраны: Х1 – заправочное натяжение нитей основы, у.е., Х2 – величина заступа, град.

На основании известной информации о технологическом процессе ткачества определялись значения основных уровней факторов Хоi , интервала варьирования факторов Ii , верхние и нижние уровни варьирования – Хвi и Хнi входных параметров и проводился предварительный эксперимент.

В ходе предварительного эксперимента были определены диапазоны варьирования факторов (см. табл. 1).

Таблица 1

Кодированные и натуральные значения факторов

|

Факторы |

Уровни варьирования |

Уровни варьирования |

||

|

-1 |

0 |

+1 |

||

|

Х1 – заправочное натяжение нитей основы, у.е. |

12 |

9 |

6 |

3 |

|

Х2 – величина заступа, град. |

10 |

20 |

30 |

10 |

Для получения математической зависимости между износостойкостью ткани и технологическими параметрами её выработки был проведен активный эксперимент по матрице планирования Коно-2.

Матрица планирования при проведении двухфакторного эксперимента Коно-2 с кодированными и натуральными значениями факторов и результаты исследования представлены в Табл. 2.

Таблица 2

Матрица планирования эксперимента и результаты исследования

|

№ опыта |

Кодированные значения факторов |

Натуральные значения факторов |

Износостойкость, кол-во циклов |

||

|

х1 |

х2 |

Х1 |

Х2 |

||

|

1 |

+ |

+ |

6 |

30 |

1411,5 |

|

2 |

- |

+ |

12 |

30 |

1427,4 |

|

3 |

+ |

- |

6 |

10 |

1630,6 |

|

4 |

- |

- |

12 |

10 |

1712,5 |

|

5 |

+ |

0 |

6 |

20 |

1681,6 |

|

6 |

- |

0 |

12 |

20 |

1468,2 |

|

7 |

0 |

+ |

9 |

30 |

1587,6 |

|

8 |

0 |

- |

9 |

10 |

1822,7 |

|

9 |

0 |

0 |

9 |

20 |

1605,9 |

Эксперимент, проведенный по выбранной матрице, позволил получить математическую модель второго порядка, описывающую влияние факторов Х1; Х2 на выбранный параметр Y следующего вида:

Y = 1663,08+ 19,27Х1 – 123,22Х2 - -116,77Х12 + 13,48Х22 + 16,50Х1Х 2

Для выполнения задачи оптимизации технологического процесса ткачества был проведен анализ полученных уравнений регрессии, а так же исследованы сечения поверхности отклика.

Анализ полученного уравнения позволил сделать следующие выводы:

1) Наибольшее влияние на износостойкость ткани оказывает величина заступа, а наименьшее – заправочное натяжение нитей основы.

2) При увеличении значений величины заступа износостойкость ткани будет уменьшаться, а при увеличении заправочного натяжения нитей основы – увеличиваться.

3) Взаимное влияние величины заступа и заправочного натяжения нитей основы на износостойкость положительно.

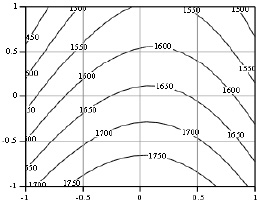

В качестве метода оптимизации выбираем метод канонического преобразования математической модели с дальнейшим построением по ней поверхности отклика и её сечения (см. Рис. 1).

Рис. 1. Сечение поверхности отклика

В результате анализа сечения были получены следующие оптимальные параметры выработки ткани полотняного переплетения, позволяющие вырабатывать ткань с максимальной износостойкостью: заправочное натяжение основы 9 у.е., величина заступа 10 град. Установка полученных оптимальных технологических параметров в ткацком производстве позволит вырабатывать ткани с максимальной износостойкостью 1800 циклов.

Выводы

1. В результате проведённых экспериментальных исследований установлена математическая зависимость износостойкости ткани полотняного переплетения от исследуемых параметров заправки ткацкого станка: заправочное натяжение основы, величина заступа.

2. В результате анализа полученной зависимости было установлено, что наибольшее влияние на износостойкость оказывает величина заступа, а наименьшее – заправочное натяжение нитей основы.

3. Определены следующие оптимальные технологические параметры изготовления ткани с максимальной износостойкостью: заправочное натяжение основы 9 у.е., величина заступа 10 град.

Библиографическая ссылка

Назарова М.В., Бойко С.Ю., Романов В.Ю. ОПТИМИЗАЦИЯ ПРОЦЕССА ВЫРАБОТКИ ТКАНИ НА БЕСЧЕЛНОЧНОМ СТАНКЕ С МАКСИМАЛЬНОЙ ИЗНОСОСТОЙКОСТЬЮ // Международный журнал прикладных и фундаментальных исследований. 2016. № 12-4. С. 614-617;URL: https://applied-research.ru/ru/article/view?id=10891 (дата обращения: 11.02.2026).