Объективные тенденции развития современной экономики свидетельствуют об ужесточении конкурентной борьбы в условиях повышения нестабильности внешней среды промышленных предприятий. Кроме этого высокая изменчивость клиентских запросов требует от промышленных предприятий непрерывного обновления выпускаемой продукции и модернизации используемых технологий. При этом предприятия высоко мотивированы в части оптимизации структуры себестоимости за счет исключения неэффективных затрат. Практическая реализация программ по импортозамещению и выход отечественных предприятий на международные рынки возможны за счет создания конкурентоспособного продукта.

Особенность функционирования предприятий машиностроения состоит в наличии значительного числа барьеров, препятствующих созданию и развитию сложных высокотехнологичных продуктов. К их числу следует отнести низкую конкурентоспособность по сравнению с зарубежными аналогами, ограниченный доступ предприятий к долгосрочным кредитным ресурсам, низкий уровень производительности труда, высокие издержки производства, использование классических технологий. [2]

Для решения данных проблем предлагаются следующие этапы работ по созданию нового продукта на предприятии машиностроения:

Этап 1. Формулирование требований к новому продукту. Определение и обоснование необходимости создания нового продукта с заданными техническими и стоимостными характеристиками. На данном этапе происходит сбор информации, необходимой для формирования требований к новому продукту. Для этого проводится опрос основных потребителей, на основании которого формулируются данные требования.

На основе полученной информации составляется предварительная спецификация, необходимая для выявления функциональных, конструктивных и стоимостных требований к будущему изделию. Подготавливаются эскизы, дающие представление о внешнем виде нового продукта [1].

Этап 2. Выявление резервов повышения качества продукта и экономии ресурсов. Обеспечение выпуска нового конкурентоспособного продукта предполагает целенаправленный поиск и использование имеющихся резервов повышения качества продукта и экономии ресурсов.

Всю совокупность резервов эффективного развития производства можно подразделить на [3]:

– резервы улучшения качества продукта, то есть конечного результата производственно-хозяйственной деятельности предприятия;

– резервы развития самого производства, в результате чего представляется возможным получать продукт с необходимыми потребительскими свойствами и определенным уровнем качества.

Основными направлениями реализации выделенных резервов являются:

– Совершенствование технологии производства;

– Повышение гибкости производственной системы;

– Совершенствование труда работников;

– Развитие материально-технической базы;

– Улучшение технико-экономических параметров продукта;

– Экономическое стимулирование работников;

– Механизация и автоматизация труда;

– Снижение брака на производстве.

Выбор одного из вариантов резервов предлагаем осуществлять исходя из расчета следующих технико-экономических показателей и сравнения их значения с нормативным (таблица).

Процесс принятия решений по оптимизации затрат производства предлагается осуществлять по следующим направлениям:

– проанализировать структуру издержек производства конкретного продукта или затрат подразделения предприятия, рассмотреть изменения затрат в динамике;

– провести сравнительный анализ себестоимости продуктов между предприятиями-конкурентами, определить причины разницы в себестоимости аналогичных продуктов; сопоставить закупочные цены, выявить оптимальную политику закупок;

– определить эффективность использования производственной мощности предприятия, рассчитать, возможно ли увеличить объем производства, то есть снизить себестоимость продукта за счет дозагрузки [5];

– определить конкретную номенклатуру продуктов, обновление которых возможно с технической точки зрения и по предварительным расчетам экономически целесообразно;

– по данной номенклатуре провести уточненные расчеты с учетом затрат на подготовку производства нового продукта;

– определить возможность ликвидации устаревших производственных мощностей на предприятии;

– выявить необходимость внедрения нового оборудования и новых технологических процессов.

Этап 3. Разработка предложений по процессу создания нового продукта. Предлагаются конкретные рекомендации, которые будут способствовать повышению эффективности процесса создания нового продукта, а также деятельности самого промышленного предприятия, при этом выявляются возможности более эффективного его функционирования.

На данном этапе происходит оптимизация затрат производства, внедряются предложения по повышению качества продукта, при необходимости изменяется производственная и организационная структура предприятия, а также технология производства, мобилизуются внутренние ресурсы, осуществляется перепланировка размещения основных фондов, размещение на имеющихся площадях других технологических процессов, улучшение планировки производственных помещений, проводятся изменения в функциональных обязанностях [6].

Этап 4. Определение потребности в средствах для реализации программы создания нового продукта. Разработка совокупности мероприятий, с помощью которых будут осуществлены запланированные изменения, привязанные к определенным срокам и обеспеченные финансированием и иными ресурсами. Разрабатываются графики финансирования и выполнения работ. Утверждение календарного графика выполнения всех процедур и организационного плана процесса создания нового продукта.

Показатели, определяющие выбор направления реализации резервов [1,4,6]

|

Основные направления реализации |

Показатели |

Нормативное значение |

|

Совершенствование технологии производства |

Степень загрузки производственных мощностей = объем выпущенной продукции за рассматриваемый период / максимально возможный объем производства ∙ 100 % |

≥ 80 % |

|

Коэффициент выполнения номенклатуры = фактический выпуск основной продукции / плановый выпуск продукции |

0,97 – 1 |

|

|

Уровень брака = количество бракованных продуктов / общий объем выпуска за оцениваемый период ∙ 100 % |

≤ 2 % |

|

|

Повышение гибкости производственной системы |

Коэффициент гибкости производства = 1 – среднее время настройки и перенастройки технологического процесса / эффективный фонд времени |

≥ 0,5 |

|

Коэффициент универсальности = число изменяемых параметров производственной системы / общее число параметров и элементов производственной системы |

≥ 0,5 |

|

|

Совершенствование труда работников |

Доля затрат времени = фактически отработанное время / объем производства за расчетный период |

устанавливается предприятием |

|

Доля выработки = объем производства за расчетный период / фактически отработанное время |

устанавливается предприятием |

|

|

Развитие материально-технической базы |

Фондоотдача = объем выпущенной продукции / стоимость основных фондов |

≥ 0,7 |

|

Фондовооруженность = стоимость основных фондов / средняя численность работников |

устанавливается предприятием |

|

|

Коэффициент сменности работы оборудования = сумма фактически отработанных машино-смен за сутки / общее количество установленного оборудования |

2,5 -2,7 |

|

|

Материалоемкость = материальные затраты / объем выпуска в стоимостных показателях |

≤ 0,65 |

|

|

Улучшение технико-экономических параметров продукта |

Удельный вес новых продуктов = объем производства новых продуктов / общий объем выпуска за оцениваемый период |

≥ 0,15 |

|

Удельный вес устаревших продуктов = объем производства устаревших продуктов / общий объем выпуска за оцениваемый период |

≤ 0,1 |

|

|

Степень удачности разработок = число неудачных новых продуктов / общее число новых продуктов |

≤ 0,05 |

|

|

Материалоемкость = материальные затраты / объем выпуска в стоимостных показателях |

≤ 0,65 |

|

|

Экономическое стимулирование работников |

Показатель экономии ресурсов = экономия ресурсов, за счет внедрения нововведений – стимулирующие выплаты работникам за внедренные нововведения |

> 0 |

|

Механизация и автоматизация труда |

Уровень механизации и автоматизации производства = объем продукции, произведенной с помощью машин и механизмов / общий объем выпуска продукции за рассматриваемый период |

≥ 0,8 |

|

Уровень ручного труда = объем продукции, произведенной с помощью ручного труда / общий объем выпуска продукции за рассматриваемый период |

≤ 0,2 |

|

|

Техническая вооруженность труда = стоимость активной части ОПФ / средняя численность работников |

устанавливается предприятием |

|

|

Снижение брака на производстве |

Уровень брака = количество бракованных продуктов / общий объем выпуска за оцениваемый период ∙ 100 % |

≤ 2 % |

|

Уровень возврата продукции = количество возвращенной продукции / объем реализованной продукции ∙ 100 % |

≤ 1 % |

|

|

Уровень безвозвратных потерь = неизбежные безвозвратные потери сырья (материалов) в процессе / расход сырья (материалов), необходимого для осуществления производственного процесса ∙ 100 % |

≤ 5 % |

Этап 5. Определение эффективности создания нового продукта. Суть данного этапа заключается в том, что до начала реализации программы создания нового продукта проводится оценка ее эффективности, чтобы сделать вывод о целесообразности реализации данного проекта и в случае неблагоприятных результатов анализа внести коррективы либо выбрать другой способ его реализации, либо же совсем отказаться от него. [3]

Для оценки эффективности проекта по созданию нового продукта на данном этапе предлагается:

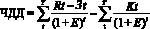

– Рассчитать показатель чистого дисконтированного дохода (ЧДД) по формуле

,

,

где Rt – результаты, достигаемые на t-шаге проекта; Зt – затраты, осуществляемые на t-шаге проекта; Кt – капитальные вложения, осуществляемые на t-шаге проекта; Е – норма дисконта (норма прибыли инвестора); t – шаг проекта (год); Т – горизонт расчета.

Если ЧДД > 0 – проект по созданию нового продукта можно считать целесообразным и эффективным, причем, чем выше ЧДД, тем более предпочтителен проект.

ЧДД < 0 – свидетельство о неэффективности использования вложений в данный проект.

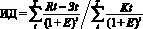

– Рассчитать индекс доходности (ИД) по формуле

.

.

Если ИД > 1 – проект можно считать эффективным, а затраты приемлемы в соответствии с выбранной нормой дисконта;

ИД < 1 – проект осуществлять нецелесообразно, так как затраты не окупаются и не способны генерировать требуемую ставку отдачи;

ИД = 1,0 – проект окупается, но не приносит дополнительных доходов, рассматриваемое направление затрат в точности удовлетворяет выбранной ставке отдачи, которая равна внутренней норме доходности.

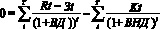

– Рассчитать внутреннюю норму доходности ВНД – нормы дисконта, при которой процесс создания нового продукта не принесет дохода, т.е. капиталовложения будут равны сумме полученных эффектов от проекта, а чистый дисконтированный доход = 0. Данный показатель вычисляется путем решения следующего уравнения:

.

.

ВНД является граничной нормой прибыли, разделяющей эффективные и неэффективные проекты. Таким образом, ВНД определяет максимальную ставку платы за привлекаемые источники финансирования для реализации процесса создания нового продукта, при которой данный процесс не приносит убытков.

– Рассчитать срок окупаемости (СО) проекта по созданию новго продукта. Сроком окупаемости называют период времени с начала финансирования проекта до момента, когда вложения в проект покрываются суммарным дисконтированным эффектом от его осуществления.

Он рассчитывается в следующей последовательности:

1) для каждого этапа осуществления проекта определяются дисконтированные чистые денежные потоки (эффекты) как разность между соответствующими рассматриваемому этапу дисконтированными результатами от реализации проекта и дисконтированными не инвестиционными затратами;

2) дисконтированные эффекты суммируются до тех пор, пока их сумма не будет равна величине дисконтированных капитальных вложений.

Чем короче срок окупаемости капитальных вложений, тем более привлекательным считается проект по созданию нового продукта.

Этап 6. Реализация программы создания нового продукта. Результатом работы является разработка комплексной программы создания нового продукта. Программа объединяет всю полученную ранее информацию и утверждается в установленном порядке. Завершающим этапом работы является запуск нового производства.

К преимуществам предложенной методики можно отнести: возможность ее применения для создания продуктов с различным уровнем новизны; формирование четких требований к новому продукту; ориентация производства на выявление потребностей рынка, а также обеспечение соответствия качества выпускаемой продукции запросам потребителей при минимальных затратах ресурсов; возможность промежуточного анализа, перехода на предыдущие этапы процесса для их корректировки; возможность избежать хаотичности в процессе реализации программы создания нового продукта.

Таким образом, описанная методика создания нового продукта доступна для использования руководителями и менеджерами любого предприятия, дает наглядную интерпретацию процесса создания нового продукта предприятия.

Библиографическая ссылка

Андряшина Н.С., Романовская Е.В., Севрюкова А.А. МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОЦЕССА СОЗДАНИЯ НОВОГО ПРОДУКТА НА ПРЕДПРИЯТИЯХ МАШИНОСТРОЕНИЯ // Международный журнал прикладных и фундаментальных исследований. 2017. № 4-2. С. 396-400;URL: https://applied-research.ru/ru/article/view?id=11480 (дата обращения: 25.12.2025).