Чистота сырьевых материалов является важным технологическим условием получения кремния необходимой марки. При получении 1 т технического электротермического кремния с 2,5–2,6 т кварцита (96–98 % SiO2), 1,20–1,35 т древесного угля (1,45 % золы), 0,14–0,16 т нефтяного кокса (0,71 % золы), 0,2–0,25 т газового угля (13,41 % золы) [1, 2] в печь вносится 119–130 кг золы. При электроплавке шихты практически все железо (98,6 %), Al (93,4 %) ,Ca (86,7 %) восстанавливается и переходит в кристаллический кремний [3]. Поэтому он имеет ΣFe, Al, Ca до 4,5 % [4]. Улучшить чистоту технического кремния можно, если использовать сырье с низким содержанием примесей, например прозрачное и непрозрачное кварцевое стекло (99,5–99,94 % SiO2) и прокаленную алюминиевую пудру. Наши исследования с использованием кварцевого стекла и алюминиевой пудры для получения кристаллического кремния показали перспективность этого направления [1, 5]. Предварительным технологическим процессом получения кремния предложенным методом является получение спрессованных таблеток из кварцевого стекла и высокодисперсной алюминиевой пудры. В статье приводятся результаты исследований по влиянию размера кварцевого зерна, количества алюминиевой пудры и давления прессования на прочность таблеток.

Химический состав исходных компонентов приведен в табл. 1, 2.

Таблица 1

Химический состав непрозрачного кварцевого стекла

|

Оксиды |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

|

Содержание, % |

99,6 |

0,2 |

0,06 |

0,1 |

0,04 |

Таблица 2

Химический состав прокаленной алюминиевой пудры

|

Элемент |

Al |

Fe |

Si |

Cu |

Mn |

|

Содержание, % |

99,13 |

0,40 |

0,3 |

0,05 |

0,12 |

Кварцевое стекло предварительно дробилось в щековой дробилке до фракции 1–55 мм и затем измельчалось на вибромельнице в течение 30 минут. Полученный порошок просеивался на ситах до необходимых фракций. Измельченные кварцевое стекло и алюминиевая пудра смешивались в необходимых количествах в вибромельнице в течение 20–25 минут до получения однородной смеси. Для получения таблеток смесь из кварцевого стекла и алюминиевой пудры (≈ 25 г) набивалась в пресс-форму и помещалась в гидравлический пресс. Уплотнение смеси проводили при различном давлении в зависимости от условий опыта. Размер спрессованных таблеток: диаметр 40 мм, высота 4 мм. Прочность таблеток определялась с помощью гидравлического пресса.

Исследования проводили методом планирования эксперимента с использованием рототабельных планов второго порядка [6]. Независимыми факторами были: давление прессования (Р, МПа), размер кварцевого стекла (d, мм), избыток алюминиевой пудры (Al, доля от стехиометрии). Параметр оптимизации – прочность спрессованных таблеток (П, кг/см2). Оптимальные условия формирования прочных таблеток находили методом построения объемной поверхности отклика и ее горизонтальных разрезов [7].

Матрица планирования экспериментов и их результаты показаны в табл. 3. На основании полученных результатов было получено следующее адекватное уравнение регрессии:

П = – 2,544 + 0,769·Р + 5,05·d + 3,616·Al – – 0,039P2 – 3,995·d2 – 0,328·al2 – – 0,373·P·d – 0,173·P·Al – 3,472·d·Al. (1)

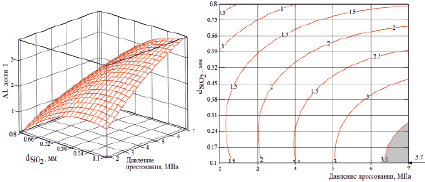

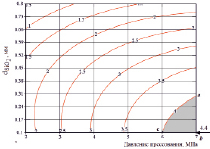

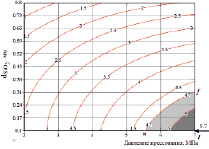

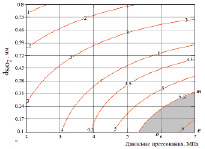

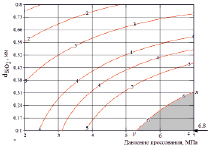

На рис. 1 приведено объемное изображение поверхности отклика и ее горизонтальные разрезы при расходе алюминиевой пудры в 0,6 от стехиометрии, а на рис. 2 горизонтальные разрезы при расходе пудры 0,76, 1,0, 1,24 и 1,4 от стехиометрии.

А Б

Цифры на линиях – прочность, кг/см2 А – объемное изображение поверхности отклика, Б – горизонтальные разрезы поверхности отклика Рис. 1. Влияние давления прессования и размера кварцевого зерна на прочность при количестве алюминиевой пудры 0,6

Из рис. 1, 2 следует, что независимо от количества алюминиевой пудры уменьшение размера кварцевого стекла позволяет увеличить прочность спрессованных таблеток, а уменьшение давления прессования напротив уменьшает прочность таблеток. Из рис. 1 следует, что при 60 % количестве алюминиевой пудры формируются таблетки прочностью 3,7 кг/см2, а при 80 % количестве алюминиевой пудры – 4,4 кг/см2. При увеличении давления прессования прочность брикетов увеличивается.

Таблица 3

Матрица планирования экспериментов и их результаты

|

№ опыта |

Кодированный вид |

Натуральный вид |

Прочность П, кг/см2 |

||||

|

Х1 |

Х2 |

Х3 |

Р, МПа |

dSiO2, мм |

Al, доли |

||

|

1 |

1 |

1 |

1 |

6,0 |

0,66 |

1,24 |

3,25 |

|

2 |

–1 |

1 |

1 |

3,0 |

0,66 |

1,24 |

2,12 |

|

3 |

1 |

–1 |

1 |

6,0 |

0,24 |

1,24 |

5,31 |

|

4 |

–1 |

–1 |

1 |

3,0 |

0,24 |

1,24 |

3,75 |

|

5 |

1 |

1 |

–1 |

6,0 |

0,66 |

0,76 |

2,35 |

|

6 |

–1 |

1 |

–1 |

3,0 |

0,66 |

0,76 |

1,51 |

|

7 |

1 |

–1 |

–1 |

6,0 |

0,24 |

0,76 |

3,75 |

|

8 |

–1 |

–1 |

–1 |

3,0 |

0,24 |

0,76 |

2,40 |

|

9 |

1,68 |

0 |

0 |

7,0 |

0,45 |

1,0 |

4,25 |

|

10 |

–1,68 |

0 |

0 |

2,0 |

0,45 |

1,0 |

1,98 |

|

11 |

0 |

1,68 |

0 |

4,5 |

0,8 |

1,0 |

1,49 |

|

12 |

0 |

–1,68 |

0 |

4,5 |

0,1 |

1,0 |

4,24 |

|

13 |

0 |

0 |

1,68 |

4,5 |

0,45 |

1,4 |

4,12 |

|

14 |

0 |

0 |

–1,68 |

4,5 |

0,45 |

0,6 |

2,50 |

|

15 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,37 |

|

16 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,35 |

|

17 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,30 |

|

18 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,39 |

|

19 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,29 |

|

20 |

0 |

0 |

0 |

4,5 |

0,45 |

1,0 |

3,40 |

Таблица 4

Условия получения таблеток максимальной прочности

|

Al, доли |

d,мм |

Р, МПа |

П, кг/см2 |

Область на рис. 2 |

|

0,76 |

0,1–0,34 |

7,0–6,0 |

4,0–4,4 |

abc |

|

1,0 |

0,1–0,30 |

7,0–4,5 |

4,7–5,7 |

fln |

|

1,24 |

0,1–0,30 |

7,0–3,8 |

5,3–6,1 |

meo |

|

1,4 |

0,1–0,30 |

7,0–3,1 |

5,9–6,8 |

xyz |

В табл. 4 приводится информация, полученная из рис. 2 о влиянии переменных факторов на прочность спрессованных таблеток, из которой следует, что таблетки прочностью 5,9–6,8 кг/см2 формируются при избытке алюминиевой пудры в 1,4 раза, крупностью зерна кварцевого стекла 0,1–0,3 мм и давлении прессования 5,2–7,0 МПа.

I II

III IV

Цифры на линиях – прочность, кг/см2 Количество алюминиевой пудры I-0,76, II-1, III-1,24, IV-1,4 Рис. 2. Влияние давления прессования и размера кварцевого зерна на прочность

Необходимо отметить, что при увеличении давления прессования более 7,0 МПа прочность таблеток резко снижается. Так при d = 0,1 мм, Al = 1,0 увеличение давления прессования до 9,0 МПа привело к уменьшению прочности таблетки до 2,8–3,0 кг/см2.

Условия пресования таблетки должны обеспечивать не только необходимую прочность при транспортировке ее от прессса до реактора восстановления, но и обеспечивать высокую степень восстановления кремния. Поэтому следующим этапом работы будут исследования влияния различных факторов, в том числе и прочности таблетки на восстановление Si из кварцевого стекла.

На основании полученных результатов установлено, что:

– прочность спрессованной шихты из кварцевого стекла и алюминиевой пудры возрастает при уменьшении размера кварцевого стекла, давления прессования и количества алюминиевой пудры;

– таблетки прочностью 5,9–6,8 кг/см2 формируются при размере кварцевого зерна 0,1–0,3 мм, давлении прессования 3,1–7,0 МПа и избытке алюминиевой пудры в 1,4 раза;

– увеличение давления прессования от 7 МПа до 9 МПа приводит к уменьшению прочности таблетки до 2,8–3,0 кг/см2;

– для определения оптимальной прочности таблетки необходимо продолжение исследований по влиянию ее прочности на степень восстановления Si из кварцевого стекла.

Библиографическая ссылка

Шевко В.М., Лавров Б.А., Бадикова А.Д., Аманов Д.Д., Мураховская Н.В. ПРОЧНОСТЬ ТАБЛЕТОК ДЛЯ ВОССТАНОВЛЕНИЯ КРЕМНИЯ ИЗ СМЕСИ КВАРЦЕВОГО СТЕКЛА И АЛЮМИНИЕВОЙ ПУДРЫ // Международный журнал прикладных и фундаментальных исследований. 2017. № 6-2. С. 213-216;URL: https://applied-research.ru/ru/article/view?id=11651 (дата обращения: 08.02.2026).