В соответствии с «Энергетической стратегией России» на период до 2020 г. необходимо увеличить на 35–50 % производство электроэнергии на тепловых электрических станциях. При этом необходимо увеличить долю твердого топлива в топливном балансе с 25,8 до 44,4 % [1]. Все это приведет к радикальному пересмотру сложившегося отношения к негативному воздействию на внешнюю среду твердотопливных электрических станций. С экологической точки зрения, тепловая электростанция представляет из себя непрерывно действующий источник.

Уменьшение образования оксидов азота можно обеспечить путем подавления их образования при «нестехиометрическом сжигании», применение топок МЭИ с перекрещивающимися струями, вихревых топок ЦКТИ, γ-топок ВТИ, трехступенчатого сжигания [2], а также другие решения. Особого внимания заслуживают также решения по селективному некаталитическому и каталитическому восстановлению оксидов азота в пределах котельного агрегата путем дозированного добавления в дымовые газы аммиака [3, 4]. В первом случае подвод аммиака осуществляется в зону температур 1000–1100 °С, во втором – при температурах дымовых газов 300–400 °С с последующей установкой в дымоходе за экономайзером решетки с катализатором.

Все представленные методы имеют одно существенное преимущество – они относительно малозатратные. Наряду с этим их использование может быть связано с уменьшением тепловой эффективности котлоагрегата, а также связано с этим появление побочных реакций и других негативных явлений. При использовании этих методов в отходящих дымовых газах остается остаточное содержание вредных ингредиентов, что в сочетании с большими объемами выбрасываемых газов на мощных ТЭС вызывает значительные выбросы вредных веществ в атмосферу. В этих условиях радикальным решением является пристройка к котельному агрегату системы глубокой очистки дымовых газов на основе селективного каталитического восстановления (СКВ) оксидов азота.

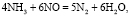

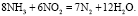

В основу процесса СКВ заложена способность аммиака к избирательному восстановлению NOх на поверхности катализатора. Восстановление оксидов азота осуществляется по следующим реакциям:

(1)

(1)

(2)

(2)

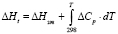

На основании полученных экспериментальных данных [5], доля оксида азота при сжигании угольной пыли в топочных камерах котлов составляла 98,5–99 % от суммарного количества оксидов. В результате основное внимание для последующего анализа и описания уделяется соотношениям реакции (1). Величина теплового эффекта реакции для изобарного процесса определяется:

, (3)

, (3)

где ΔН298 – тепловой эффект реакции при температуре 298 К и давлении 101,3 кПа, кДж/кмольNO; ΔСр – изменение мольных изобарных теплоёмкостей компонентов реакции по стехиометрическим соотношениям, кДж/(кмоль/К); T – температура реакции восстановления оксидов азота, К.

Величина теплового эффекта для реакции (1) при температуре 298 К и давлении 101,3 кПа составляет – 449227 кДж/кмольNO. Из этого следует, что восстановление оксида азота аммиаком проходит с поглощением тепла. Это необходимо учитывать при составлении математического описания реактора СКВ.

В основе конструкции используется сотовая структура катализатора блочного типа с размерами ячеек 3×3, 5×5 или 7×7 мм. Перегородки между ячейками катализатора привязаны к размерам самих ячеек. Активность нанесенного ванадий-титанового катализатора представленной структуры была экспериментально исследована в Институтах физической химии и газа НАН Украины [6] и признана хорошей (степень конверсии NO около 100 %).

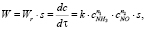

На основании теории гетерогенного катализа кинетическое уравнение для скорости химической реакции можно представить в следующем виде:

(4)

(4)

где dτ – время протекания реакции, с; k – константа скорости реакции, 1/с;  – соответствующие концентрации NH3, NO, моль/м3; n1, n2 – порядок реакции по NH3, NO; s – удельная поверхность катализатора, м2/м3.

– соответствующие концентрации NH3, NO, моль/м3; n1, n2 – порядок реакции по NH3, NO; s – удельная поверхность катализатора, м2/м3.

На основании экспериментальных данных представленных в [6] установлено, что скорость реакции восстановления NO имеет первый порядок по NO и нулевой порядок по NH3. Тогда уравнение (4) примет вид

(5)

(5)

где  – концентрация NO на поверхности катализатора, кмоль/м3.

– концентрация NO на поверхности катализатора, кмоль/м3.

Также экспериментально [5] были выявлены эмпирические уравнения для скорости реакции восстановления оксида азота на поверхности катализатора:

при t ≤ 300 °С:

при t > 300 °С:

(6)

(6)

где t – температура газового потока, °С; t* – температура на поверхности катализатора, °С.

Скорость, с которой оксиды азота подводятся из газового потока к поверхности катализатора может быть определена:

(7)

(7)

где β – коэффициент массоотдачи, моль/(м2•c•моль/м3); c – концентрация NO в ядре газового потока, моль/м3; c* – концентрация NO на поверхности катализатора, моль/м3.

Используя идеальную модель вытеснения для реактора, уравнение теплового баланса и теплоотдачи для стационарных условий можно записать в виде:

(8)

(8)

В результате представленных выше зависимостей система уравнений для описания процесса восстановления оксида азота на поверхности катализатора примет следующий вид [7]:

(9)

(9)

где α, β – коэффициенты тепло- и массоотдачи между потоком газа и поверхностью катализатора, кВт/(м2•К), моль/(м2•c•моль/м3); c, c* – концентрации NO в потоке и на поверхности катализатора, моль/м3; T, T* – температура газового потока и катализатора, К; s – удельная наружная поверхность катализатора, м2/м3; u – скорость газового потока, м/с; cp – удельная изобарная теплоемкость газового потока, кДж/(м3•К); qэнд – тепловой эффект реакции, кДж/кмольNO; l – высота слоя катализатора, м.

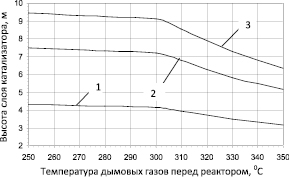

По представленной математической модели на рис. 1 и 2 показаны результаты расчета для следующих интервалов изменения исходных данных: температура дымовых газов перед реактором 250–350 °С, скорость газового потока в каналах катализатора 10–30 м/с, размеры ячеек катализатора 0,003–0,007 м. Во всех случаях начальная концентрация оксида азота в дымовых газах 0,348 г/м3, конечная – 0,0099 г/м3.

Рис. 1. Зависимость высоты катализаторного слоя от температуры дымовых газов (при размере ячейки 5*5 мм): 1 – 10 м/с; 2 – 22 м/с; 3 – 30 м/с

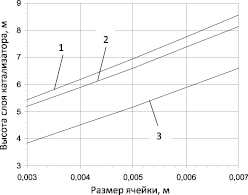

Рис. 2. Зависимость высоты реакторного блока от размера ячеек (при скорости дымовых газов 15 м/c): 1 – 250 °С; 2 – 300 °С; 3 – 350 °С

Как видно из рис. 1, увеличение температуры перед реактором селективного каталитического восстановления оксида азота приводит к уменьшению высоты реакторного блока сотовой конструкции. Это вызвано изменением кинетических характеристик реакций восстановления оксида азота аммиаком на поверхности катализатора в соответствии с четвертым уравнением системы (9). Увеличение скорости дымовых газов в каналах катализатора оказывает противоположное воздействие, что связано с меньшим влиянием скорости на интенсивность тепломассообмена на поверхности катализатора (первое и второе уравнения системы (9)), чем на время пребывания газового потока в пределах реактора (вторые два уравнения системы (9)). Также на высоту катализаторного слоя существенное влияние оказывает размер ячеек сотового катализатора. Как видно на рис. 2, переход от ячеек 3*3 мм к ячейкам 7*7 мм приводит к увеличению высоты реактора более чем на 70 %. При этом необходимо иметь в виду, что изготовление мелкоячеистого катализатора обходится дороже.

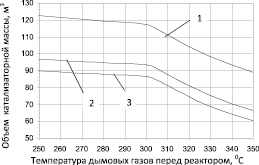

Рис. 3 показывает, как влияет температуры дымовых газов перед реактором на объем используемой для изготовления сотовых блоков катализаторной массы при различных значениях скорости дымовых газов.

Рис. 3. Зависимость объема используемой катализаторной массы от температуры перед реактором (размер ячейки 5*5 мм): 1 – 10 м/с; 2 – 22 м/с; 3 – 30 м/с

Из рис. 3 следует, что, несмотря на увеличение высоты реактора с увеличением скорости газов, объем катализаторной массы и, следовательно, стоимость реактора уменьшается. При этом легко могут быть оценены дополнительные издержки на электроэнергию для привода дымососов.

Разработанная математическая модель реактора селективного каталитического восстановления оксида азота аммиаком используется для определения конструктивных характеристик аппарата. На основании этой модели, с экономической точки зрения, можно обосновать рабочие параметры реактора.

Выводы

1. Представлена математическая модель для реактора селективного каталитического восстановления оксида азота аммиаком. Модель описывает процесс, который осуществляется на поверхности ванадий-титанового катализатора и в потоке дымовых газов.

2. Математическая модель СКВ может быть использована в экономико-математической модели при оптимизации конструктивных и рабочих параметров системы для очистки дымовых газов котлов.

Библиографическая ссылка

Мракин А.Н., Агеев М.А. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ РЕАКТОРА СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА // Международный журнал прикладных и фундаментальных исследований. 2017. № 7-1. С. 28-31;URL: https://applied-research.ru/ru/article/view?id=11685 (дата обращения: 09.01.2026).