Теплоизоляционные и конструктивно-теплоизоляционные строительные изделия из ячеистых бетонов по причине высоких эксплуатационных характеристик являются одними из перспективных и конкурентоспособных, на строительном рынке, материалами. Однако отмечается дефицит материалов этой группы, как в РФ, так и в Сибирском регионе и особенно бетонов теплоизоляционного назначения.

Потребность строительного комплекса в таких материалах можно частично обеспечить за счет разработки составов и технологии производства штучных изделий из газогипса.

Расширение объемов производства изделий и конструкции на основе гипсовых вяжущих -резерв экономии топливно-энергетических ресурсов в строительстве. Это обусловлено тем, что производство гипсовых вяжущих в 5...10 раз менее энергоемко по сравнению с производством цемента и извести, в 2,4 раза дешевле, не требует больших затрат на тепловую обработку изделий [1, 2].

Гипсовые материалы и изделия по основным показателям (трудоемкости изготовления, топливо- и энергоемкости, и как следствие, низкой себестоимости) не имеют конкурентов при использовании их внутри помещений в зданиях различного назначения.

Кроме того, с учетом повышенных требований к теплозащите зданий (СНиП 23-02-03) актуальной является задача снижения величины средней плотности и повышения термического сопротивления теплозащитных (теплоизоляционных и стеновых) изделий в структуре зданий.

Традиционно при изготовлении ячеистых изделий на основе минеральных вяжущих (газобетон, газосиликат, газогипс) используют кремнеземистый компонент (кварцевый песок, зола и т. д.) и алюминиевую пудру в качестве газообразователя.

При этом алюминиевая пудра химически реагирует с щелочами с выделением водорода, который поризует формовочный кремнеземвяжущий шлам.

Поризация формовочного шлама с участием Al-пудры возможна при наличии в смеси кислотной среды.

![]()

Во всех случаях вспучивающим агентом является водород.

Поризация формовочной массы при получении пористых материалов на минеральной основе возможна при наличии карбонатов и растворов кислот или солей с образованием поризующего агента в виде СО2.

![]()

Создание высокопористой структуры гипсового изделия возможно за счет поризации гипсовой массы с применением комплексных видов газообразующих компонентов

В 50-х годах для получения гипса предложено использовать в качестве газообразующего компонента сульфат алюминия и глину с высоким содержанием СаСО3 (до 25 %). Глины с таким высоким содержанием выделением СО2: карбоната встречаются редко, а глинистый компонент не позволяет получать газогипс низкой средней плотности и требуемой прочности [3]

Авторами статьи предложено использовать для поризации гипсовой литой смеси дисперсный карбонат кальция и сульфат алюминия, взаимодействие между которыми идет по реакции с выявлением CO2:

![]()

Анализ технической литературы показал, что сульфат алюминия как один из поризующих компонентов при получении поризованных гипсовых материалов не используется.

В настоящее время сульфат алюминия технический предназначается для очистки воды, для использования в бумажной, текстильной и кожевенной отраслях промышленности.

В области строительства известно применение Al2(SO4)3 в виде водного раствора для обработки древесных стружек и дробленки с целью их минерализации при получении арболита для уменьшения вредного влияния моносахаров, находящихся в составе древесины на процесс гидратации и твердения клинкерных минералов цемента.

Испытания показали техническую эффективность, как поризующих гипсовое тесто, смеси карбонатного и сульфатного компонентов. При этом в качестве карбонатного компонента использовался мел, а в качестве поризующего -сернокислый алюминий.

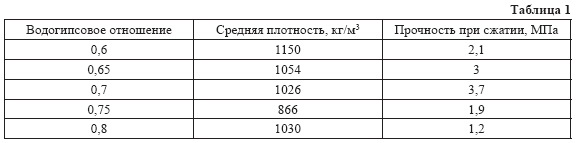

Формовочная гипсовая смесь готовилась в следующей последовательности. Строительный гипс и тонкомолотый карбонат кальция перемешивались в сухом состоянии. Параллельно готовился солевой раствор. При этом водогипсового отношение изменялось от 0,6 до 0,8. Затем смесь сухих компонентов (гипс + карбонат кальция) всыпалась в солевой раствор и интенсивно перемешивалась. Приготовленная литая гипсовая масса разливалась в формы-кубы. В табл. 1 представлены значения средней плотности и прочности при сжатии газогипса в зависимости от водогипсового отношения.

При поризации массы образуется однородная мелкая пористость размером 0,5-1 мм, общая пористость газогипса достигает 70 %, а величина средней плотности составляет 350-970 кг/м3.

При поризации массы образуется однородная мелкая пористость размером 0,5-1 мм, общая пористость газогипса достигает 70 %, а величина средней плотности составляет 350970 кг/м3.

Необходимо отметить, что потенциальная энергия вспучивания при взаимодействии компонентов полностью не реализуется по причине быстрого схватывания гипсовой массы. Поэтому возникает необходимость использования замедлителей схватывания, в качестве которого использовалась лимонная кислота. При введении лимонной кислоты в формовочную смесь в количестве 0,09 % от массы гипса начало схватывания составило 19 минут, а конец схватывания - 24 минуты.

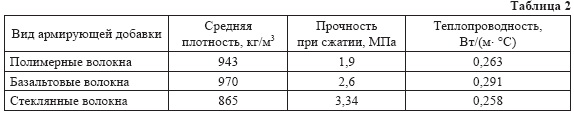

Для улучшения структуры и физико-механических свойств газогипса вводились совместно со строительным гипсом и тонкомолотым карбонатом кальция волокна трех видов: полимерные, базальтовые и стеклянные волокна. Установлено, что при введении полимерных волокон средняя плотность составляет 909-

962 кг/м3, прочность при сжатии 1,5-2,3 МПа и теплопроводность 0,263 Вт/(мх °С). При введении базальтовых волокон плотность составила

952-978 кг/м3, прочность 2,5-2,98 МПа и теплопроводность 0,291 Вт/(мх °С). При введении стеклянных волокон плотность составила 860930 кг/м3, прочность при сжатии 2,5-3,5 МПа, теплопроводность 0,258 Вт/(мх °С).

В табл. 2 представлены значения средней плотности, прочности при сжатии и теплопроводности газогипса в зависимости от вида армирующей добавки.

Следовательно, введение армирующей добавки в виде стеклянного волокна увеличивает прочность при сжатии газогипса на 43,1 % по сравнению с составом при введении полимерного волокна. По сравнению с составом на основе базальтового волокна прочность при сжатии увеличивается на 22,2 %, а теплопроводность снижается на 11,3 %.

С учетом высокого водопоглощения и низкой морозостойкости газогипс может рассматриваться только как стеновой материал, применяемый в межкомнатных перегородках в помещениях с относительной влажностью воздуха до 60 % или как звукоизоляционный материал при устройстве полов.

Список литературы

1. Мирсаев Р.Н. Опыт производства и эксплуатации гипсовых стеновых изделий / Р. Н. Мирсаев, В.В. Бабков, И.В. Недосеко // Строительные материалы. - 2008. - №3. - С. 78-80.

2. Гончаров Ю.А. Российская гипсовая ассоциация: цели и задачи / Ю.А. Гончаров, А. Ф. Бурьянов // Строительные материалы. -2008. - №1.- С. 54-56.

3. Завадский В.Ф. Стеновые материалы и изделия: Учеб. пособие / В.Ф Завадский, А.Ф. Косач, П.П. Дерябин. - Омск: СибАДИ, 2005. - 254 с.

Библиографическая ссылка

Ильина Л.В., Завадская Л.В. ГАЗОГИПСОВЫЕ ИЗДЕЛИЯ, АРМИРОВАННЫЕ СТЕКЛОВОЛОКНОМ // Международный журнал прикладных и фундаментальных исследований. 2011. № 5. С. 52-54;URL: https://applied-research.ru/ru/article/view?id=1231 (дата обращения: 26.01.2026).