Крахмал и сахаристые крахмалопродукты (патоки, глюкозные и глюкозо-фруктозные сиропы) имеют устойчивый и стабильно возрастающий спрос. Мировое производство глюкозно-фруктозных сиропов составляет около 15 млн т в год. В странах – основных производителях крахмала и крахмалопродуктов (США, Канада, Германия, Франция, Дания, Голландия, Япония и Таиланд), ежегодное производство крахмала и сахаристых крахмалопродуктов составляет 20–50 кг на душу населения, в России – лишь 0,2 кг. Согласно национальной Программе «Развитие биотехнологии в РФ на 2006–2015 гг.», принятой на III Съезде биотехнологов, организация производства глюкозо-фруктозных сиропов является приоритетным направлением в развитии отечественной биотехнологии [1]. Существующие промышленные технологии биоконверсии крахмалов на сахаристые крахмалопродукты являются сложными многостадийными, энергоемкими процессами [2]. Одна из причин этого – морфологические особенности нативного крахмала, особенно полукристаллическая структура крахмальных гранул, существенным образом препятствующая ферментативной доступности нативного крахмала. Следовательно, гипотетически, изменив фазовую, морфологическую и молекулярную структуры крахмала и увеличив доступность ферментов, можно сократить продолжительность процесса ферментативного гидролиза крахмала в патоку и уменьшить энергозатраты.

Анализ научных публикаций показал, что перспективно использовать крахмал, обработанный инфракрасным излучением (ИК), генерируемым галогеновыми лампами марки КГТ 220-1000. В результате облучения происходит декстринизация – разрушение крахмальных гранул с одновременной трансформацией амилозы и амилопектина, делая их более доступными для ферментов [3, 4].

Цель исследования: определение возможного уменьшения значений параметров времени и энергозатрат при ферментативном гидролизе крахмала, обработанного инфракрасным излучением, в процессе получения патоки крахмальной.

Материалы и методы исследования

Для исследований был подготовлен кукурузный крахмал нативный (контроль) и обработанный ИК излучением [3] в количестве 3 кг каждого. ИК обработку крахмала проводили при плотности потока 18 кВт/ м2 и 30 минутах облучения в прерывистом режиме с продолжительностью вспышки ИК ламп 4 с и отстоем 12 с. Такой режим предотвращает поверхностную карамелизацию крахмала. Толщина слоя крахмала составляла 7 мм. ИК обработанный крахмал имел степень декстринизации 34,4–42,0 мг глюкозы/г сухого вещества, определенную по ГОСТ 29177-91 [5]. Вода питьевая в количестве 7 литров.

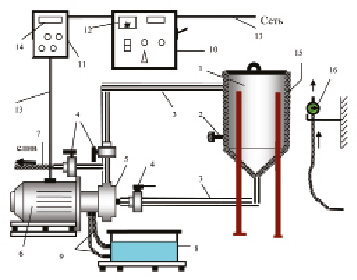

Исследование параметров ферментативного гидролиза ИК обработанного крахмала и нативного в патоку крахмальную проводилось на разработанной в СибНИТИП установке РПА (рис. 1).

Рис. 1. Лабораторная установка ферментативного гидролиза крахмала: 1 – емкость рециркуляции; 2 – датчик температуры; 3 – продуктопровод; 4 – затворы; 5 – кавитационная ячейка; 6 – электродвигатель; 7 – слив готовой продукции/или слив в канализацию; 8 – модуль охлаждения сальникового узла; 9 – водоподводящие шланги; 10 – щит управления двигателем; 11 – частотный преобразователь, 12 – амперметр – индикатор питания двигателя; 13 – кабель электропитания, 14 – индикатор скорости вращения двигателя, 15 – теплоизоляция, 16 – расходомер воды и шланг подвода воды

Роторно-импульсные аппараты (РПА) относятся к гидромеханическим преобразователям механической энергии в акустическую, тепловую, что позволяет интенсифицировать гидромеханические и тепломассообменные процессы в нестационарных потоках при обработке гетерогенных сред [6] При прохождении через кавитационную ячейку (поз. 5, рис. 1) происходит схлопывание пузырьков в жидкости с выделением теплоты, в результате чего повышается температура воды и реакционной смеси.

При гидролизе крахмала контролировали следующие параметры: расход энергии, кВт·ч; время обработки, мин; температура, °С.

В ёмкость рециркуляции заливалась вода с рН 4,9 и включался диспергатор. Через 15 минут температура воды достигала 35–37 °С, что служило сигналом для равномерного, порциями, внесения крахмала (нативный или ИК обработанный) в ёмкость рециркуляции. По окончании внесения крахмала, после достижения температуры в смеси 45 °С, вносилась мультиэнзимная композиция МЭК-1, а после достижения температуры в смеси 65 °С вносилась мультиэнзимная композиция МЭК-2. Это соответствует стандартной схеме, когда под действием ферментов происходит стадия желатинизации-клейстеризации и начинается накопление сахаров. Соотношение вода: крахмал (гидромодуль) обычно формируется в пропорции 2,65:1 на основании ранее проведенных в институте исследований [7].

Далее гидродинамическая обработка крахмала в присутствии ферментов осуществлялась путем многократного прохождения через рабочие органы РПА, при этом колебания температуры в пределах 50–65 °С контролировались термодатчиком ДТС 045-50.

Через 100, 160, 220, 280 и 340 минут процесса ферментативного гидролиза (ФГ) крахмала, соответственно динамике изменения температуры этапов процесса: клейстеризация (желатинизация), ожижение, осахаривание – производился отбор проб реакционной смеси для определения содержания общего сахара. Определение содержания сахаров проводилось согласно ГОСТ Р52060-2003 [8] в аналитической лаборатории института.

Контроль энергозатрат на производство патоки осуществлялся электросчетчиком «Меркурий», ГОСТ52322-2005.

Для сравнения аналогичные операции (ФГ) проводились с необлученным (нативным) крахмалом.

Результаты исследования и их обсуждение

В результате исследования установлены значения содержания сахаров в патоке при обработке в РПА нативного (не облученного) и ИК облученного крахмала при идентичных режимах обработки и отбора проб (табл. 1).

Таблица 1

Содержание общего количества сахаров в патоке после ферментативного гидролиза

|

№ п.п. |

Продолжительность обработки, мин Номер пробы |

||||||

|

100 1 |

160 2 |

220 3 |

280 4 |

340 5 |

|||

|

Содержание общего количества сахаров в патоке, % |

|||||||

|

1 (без облучения) |

5,88 ± 0,69 |

12,05 ± 1,42 |

15,61 ± 1,84 |

17,15 ± 2,02 |

17,88 ± 2,11 |

||

|

2 |

8,17 ± 0,96 |

17,91 ± 2,11 |

20,37 ± 2,40 |

22,23 ± 2,62 |

24,83 ± 2,93 |

||

|

3 |

7,19 ± 0,85 |

17,11 ± 2,02 |

19,82 ± 2,34 |

21,84 ± 2,58 |

23,98 ± 2,83 |

||

|

4 |

8,63 ± 1,02 |

16,44 ± 1,94 |

18,83 ± 2,22 |

25,32 ± 2,99 |

26,22 ± 3,09 |

||

|

5 |

8,41 ± 0,99 |

17,25 ± 2,03 |

19,86 ± 2,34 |

24,42 ± 2,88 |

25,14 ± 2,97 |

||

|

6 |

8,75 ± 1,03 |

16,98 ± 2,00 |

20,12 ± 2,37 |

23,91 ± 2,82 |

25,63 ± 3,02 |

||

Примечание. Опыты № 2–6 – эксперименты по гидролизу облученного крахмала.

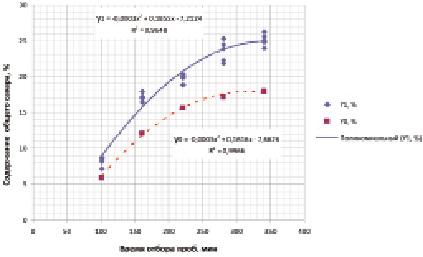

Анализ полученных данных показал, что после внесения ферментов на стадиях разжижения и осахаривания количество сахаров в реакционной смеси с ИК облученными образцами превалирует, нарастая по мере протекания процесса гидролиза (пробы 2–5 в опытах № 1 и № 2–6). Причем разница в содержании сахаров нарастает по мере прохождения процесса ферментативного гидролиза (рис. 2). Вероятно, это вызвано тем, что молекулы амилозы и амилопектина в результате ИК облучения подверглись предварительной декстринизации, что облегчает прохождение ферментативного гидролиза.

Рис. 2. Динамика изменения содержания сахаров в реакционной смеси при ферментативном гидролизе необлученного (Y0) и ИК облученного (Y1) кукурузного крахмала

Из данных (табл. 1) видно, что максимум сахаров из необлученного крахмала, около 17 %, достигается после 280 минут обработки. Для ИК облученного – близкие к 17 % значения содержания сахаров наблюдаются после 160 мин обработки, нарастая по мере дальнейшей обработки до значений 24–26 %. То есть продолжительность ферментативного гидролиза облученного крахмала в 1,75 раза меньше, чем необлученного.

Динамика процесса ферментативного гидролиза облученного и необлученного крахмалов представлена на рис. 2.

В результате математической обработки экспериментальных данных получены уравнения (1, 2), с высокой степенью достоверности на уровне 5 % описывающие зависимость изменения содержания сахаров от времени прохождения процесса ферментативного гидролиза кукурузного крахмала.

Y0 = –7,6626 + 0,1616t – 0003t2 ;

R2 = 0,9966, (1)

Y1 = –7,2124 + 0,1855t – 0,0003t2;

R2 = 0,9648, (2)

где Y0 – зависимость содержания сахаров от времени обработки для необлученного крахмала;

Y1 – зависимость содержания сахаров от времени обработки для облученного крахмала.

Для оценки энергоэффективности процесса ферментативного гидролиза крахмала приводим данные энергозатрат (табл. 2).

Таблица 2

Затраты электроэнергии (W) в процессе ферментативного гидролиза облученного и необлученного крахмалов

|

Номера проб, № |

Продолжительность обработки, мин |

Варианты |

|||

|

Необлученный крахмал |

Облученный крахмал |

||||

|

Общее к-во сахаров, кг |

Энергозатраты, кВт•ч |

Общее к-во сахаров, кг |

Энергозатраты, кВт•ч |

||

|

1 |

100 |

0,65 |

3,68 |

0,91 |

3,68 |

|

2 |

160 |

1,33 |

5,89 |

1,89 |

5,89 |

|

3 |

220 |

1,72 |

8,10 |

2,18 |

8,10 |

|

4 |

280 |

1,89 |

10,30 |

2,59 |

10,30 |

|

5 |

340 |

1,97 |

12,50 |

2,77 |

12,50 |

Удельные энергозатраты (W/m, кВт•ч/кг) для сравнимых вариантов по одинаковому содержанию сахаров (17 %) в пробах № 2 (облученный крахмал) и № 4 (необлученный) составляют соответственно: 3,12 кВт•ч/кг и 5,45кВт•ч/кг, то есть в 1,75 раза меньше.

Выводы

Полученные данные подтверждают гипотезу об изменении фазовой, морфологической и молекулярной структуры крахмала в процессе физических воздействий электромагнитным полем инфракрасного диапазона волн, приводящим к нарушению кристалличности крахмальных гранул и трансформации амилозы и амилопектина, что облегчает их последующую биоконверсию.

В результате выполнения данной работы научно обосновано повышение эффективности технологии получения патоки из кукурузного крахмала, подвергнутого ИК облучению перед ферментативным гидролизом.

Исследованиями установлено сокращение в 1,75 раза времени и удельных энергозатрат в процессе ферментативного гидролиза при получении патоки из ИК облученного крахмала по сравнению с необлученным, содержащей одинаковое количество сахаров – 17 %. Продолжение процесса гидролиза ИК облученного крахмала ведет к увеличению количества сахаров до 24–26 %, т.е. происходит более полная конверсия крахмала.

Результаты работы могут быть рекомендованы при разработке инновационных технологий получения паток из крахмалов.

Библиографическая ссылка

Волончук С.К., Резепин А.И. ОБОСНОВАНИЕ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ПАТОКИ ИЗ КУКУРУЗНОГО КРАХМАЛА // Международный журнал прикладных и фундаментальных исследований. 2018. № 7. С. 9-13;URL: https://applied-research.ru/ru/article/view?id=12321 (дата обращения: 05.01.2026).