Применение ротационных резцов является одним из прогрессивных направлений в совершенствовании обработки металлов резанием [1]. Проведенный анализ показал, что производительность обработки ротационными резцами в 2–4 раза выше, чем обычными, благодаря увеличению скорости и глубины резания. При этом способы, основанные на ротационном резании, не находили широкого внедрения в производстве из–за дороговизны изготовления чашечных резцов, а также малой жесткости и температуростойкости подшипникового узла ротационных инструментов. Для решения данной проблемы на кафедре «Технологическое оборудование, машиностроение и стандартизация» Карагандинского государственного технического университета были разработаны термофрикционные способы обработки на малых скоростях [2–4] и на их основе комбинированные способы ротационно-фрикционной обработки наружных цилиндрических и внутренних поверхностей [5, 6]. На рис. 1 показаны конструкции разработанных ротационно-фрикционных инструментов.

Однако остается проблемой обеспечение жесткости и температуростойкости подшипникового узла ротационно-фрикционных инструментов. От долговечности, надежности, жесткости и виброустойчивости подшипникового узла зависит работоспособность всего инструмента в целом. А также возможность успешного внедрения ротационного инструмента определяется прежде всего конструктивным совершенством подшипникового узла. В связи с этим исследование и разработка надежного, жесткого и виброустойчивого подшипникового узла является актуальной задачей.

Рис. 1. Ротационно-фрикционные инструменты

Анализ и обсуждение конструкции подшипникового узла ротационных инструментов

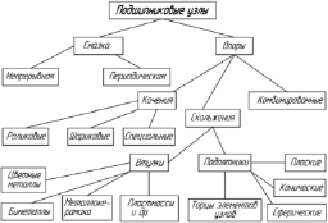

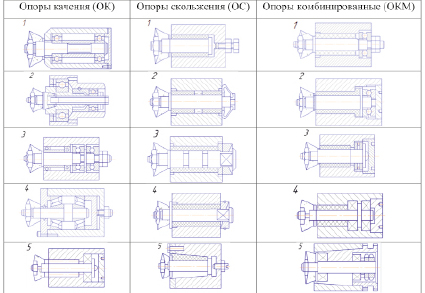

На рис. 2 показана схема классификации конструкций подшипниковых узлов ротационного инструмента (РИ).

Мнения исследователей по выбору вида подшипников для создания надежной, виброустойчивой, компактной и вместе с тем конструктивно простой опоры для вращающейся режущей части не совпадают. Одни [7, 8] рекомендуют использовать подшипники качения, другие [9] – подшипники скольжения. Исследователи считают, что однозначного ответа на этот вопрос не существует, так как оптимальный вариант конструкции подшипникового узла в значительной мере определяется условиями обработки. С целью решения проблемы и разработки оптимальной конструкции подшипникового узла ротационно-фрикционных инструментов были исследованы подшипниковые узлы существующих ротационных инструментов. Рассмотрим конструкций некоторых из них.

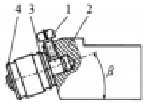

На рис. 3 показан ротационный резец, предназначенный для высокопроизводительной чистовой и получистовой обработки углеродистых, легированных и жаропрочных сталей и сплавов [10].

Он выполнен в виде закрепленного на неподвижной оси подшипника качения, устанавливающегося в державке, на наружной обойме которого выполнена режущая часть.

Рабочая часть 7 резца имеет форму наружной обоймы, базированной внутренними коническими поверхностями на подшипниках качения 8 и 9 на неподвижном валике 10, который своим хвостовиком вставляется в отверстие державки 2 и закрепляется болтом 1. Две круговые режущие кромки 4 и 3 позволяют дважды использовать каждый режущий нож 7. Подшипники 8 и 9 – радиально-упорные, зазоры (натяги) в них регулируют перемещением внутренней обоймы переднего подшипника 8 вдоль оси валика 10 при помощи гайки 5. Защитная шайба 6 служит для предохранения резца от загрязнения [11].

Рис. 2. Схема классификации конструкций подшипниковых узлов РИ

Рис. 3. Резец для ротационного точения на подшипниках качения: 1 – болт; 2 – державка; 3, 4 – режущие кромки; 5 – гайка; 6 – защитная шайба; 7 – рабочая часть резца; 8, 9 – подшипники качения; 10 – валик

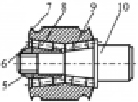

Известно, что качество изготовления подшипникового узла во многом определяет работоспособность всего инструмента [12]. В работе [13] отмечается, что к данному узлу предъявляются следующие требования: способность воспринимать повышенные нагрузки от сил резания; высокая надежность; обеспечение минимального биения режущей кромки, простота конструкции. На рис. 4 показана конструкция ротационно режущего инструмента [13].

Рис. 4. Ротационный режущий инструмент: 1 – державка; 2 – промежуточный элемент; 3 – корпус с подшипниковым узлом; 4 – режущий элемент

В спроектированном ротационном инструменте используются подшипники скольжения, поскольку они полностью удовлетворяют предъявленным выше требованиям и просты в изготовлении и эксплуатации. Подшипниковый узел включает упорный подшипник скольжения, выполненный в виде шайбы, и радиальный подшипник скольжения – и виде втулки. Такая конструкция является наиболее рациональной, поскольку упорный подшипник подвержен наибольшему износу. При выполнении подшипника целым, например в виде втулки с фланцем, потребовалась бы замена его полностью, В созданной конструкции имеется возможность заменять подшипники скольжения по отдельности. Регулировка осевого зазора может выполняться при помощи регулировочных шайб или с применением пружины для автоматического выбора осевого зазора [13]. В настоящее время разработано множество конструкций подшипникового узла. Практически каждый исследователь рекомендует свой вариант. В работе [1] предполагается, чтобы из известных конструкций путем их опытнопромышленных испытаний отобрать наиболее работоспособные и долговечные, и на этой основе разработать типовые конструкции подшипниковых узлов, пригодных для самых различных видов обработки. Все известные конструкции подшипниковых узлов могут быть классифицированы на три группы, а именно: использующие в качестве опор подшипники качения, скольжения или их различные комбинации (рис. 5) [1].

К достоинствам подшипниковых узлов, использующих подшипники качения, следует отнести их высокую точность, жесткость, долговечность и малые потери на трение, что в совокупности обеспечивает длительную работу узлов на высоких скоростях резания при относительно большой нагрузке. Однако их основным недостатком является относительная громоздкость и сравнительная дороговизна. Тем не менее при непрерывном резании (точение, растачивание) и высоких скоростях вращения их применение целесообразно.

Конструктивно наиболее просты подшипниковые узлы с двумя радиально-упорными шарикоподшипниками (рис. 5, ОК-1, 2). Для восприятия повышенных осевых и радиальных нагрузок, возникающих при черновой обработке, рекомендуются подшипниковые узлы с двумя радиальными и двумя упорными шарикоподшипниками (рис. 5, ОК-3). Для тяжелонагруженных узлов, работающих с небольшими скоростями вращения, могут быть использованы роликовые конические подшипники (рис. 5, ОК-4). Узлы с игольчатыми подшипниками (рис. 5, ОК-5) отличаются малыми габаритами при достаточной жесткости и надежности в эксплуатации. При проектировании токарного инструмента в качестве типовой конструкции подшипникового узла был принят вариант с двумя радиально-упорными подшипниками (рис. 5, ОК-1), отличающийся простотой, достаточной надежностью и долговечностью в работе. При прерывистом резании труднообрабатываемых материалов со сравнительно низкими скоростями резания, а также для многолезвийного инструмента наиболее приемлемы комбинированные опоры или конструкции опор с использованием одних подшипников скольжения. Последние менее долговечны, отличаются большими потерями на трение, требуют для нормальной работы весьма точного изготовления сопрягаемых поверхностей, однако вместе с тем имеют наибольшую компактность и виброустойчивость [11]. Для длительной эксплуатации подшипников скольжения, отличающихся меньшей долговечностью по сравнению с подшипниками качения, в конструкции необходимо предусмотреть возможность выбора возникающих после определенного периода работы зазоров. Регулировка осевого зазора может быть осуществлена с помощью винта (рис. 5, ОС-1) с опорой его на шарик. Автоматический выбор осевых зазоров в подшипниковом узле в процессе резания может быть осуществлен посредством стопорной пружины (рис. 5, ОС-2) [14] либо двух шайб с наклонными плоскостями (рис. 5, ОС-3, 4). Эти шайбы поджимаются кольцевой пружиной, которая по мере появления зазора перемещает их в радиальном направлении, осуществляя постоянный равномерный осевой прижим опорной шайбы к торцу втулки. Выбор радиального зазора чаще всего осуществляется с помощью разрезной втулки, В конструкции подшипникового узла (рис. 5, ОС-5) разрезная втулка имеет наружную коническую поверхность, что обеспечивает при еe осевом перемещении, осуществляемом прижимным кольцом, выбор радиального зазора.

Для подшипников скольжения большое значение имеет подбор материала трущихся пар. Испытания подшипников скольжения сталь – сталь, сталь – бронза; сталь – чугун, сталь – текстолит, сталь – антифрикционные металлокерамические сплавы на основе железа, графита, дисульфита молибдена, серы показали, что наибольшей виброустойчивостью обладают узлы, выполненные по последнему варианту. Втулка из пропитанной маслом металлокерамики может быть запрессована в корпус узла (рис. 5, ОС-3), и тогда валик с режущей чашкой вращается относительно неподвижной втулки (так называемая прямая пара). Возможен конструктивный вариант по обратной паре, когда втулка напрессовывается на валик и вращается вместе с ним относительно неподвижного корпуса (рис. 5, ОС-4). При скорости вращения более 1 м/с и повышенных нагрузках обратная пара характеризуется большей долговечностью. Подшипниковые узлы с опорами скольжения могут быть использованы только при низких скоростях резания, а поэтому область их применения весьма ограничена. Большее распространение получили узлы с комбинацией подшипников скольжения и качения, что обеспечивает компактность узла, его быстросъемность, удобство при заточке и восстановлении. Следует иметь в виду, что подшипниковый узел должен быть достаточно простым и в связи с этим содержать минимальное количество подшипников качения, которые существенно увеличивают габариты инструмента. Подшипники скольжения в большинстве случаев используются как радиальные опоры (рис. 5, ОКМ), реже – как осевые (рис. 5, ОКМ-1, 2).

Рис. 5. Подшипниковые узлы ротационных инструментов

Рассмотренные конструкции подшипниковых узлов не исчерпывают все многообразие их возможных вариантов. Несомненно, что решение проблемы, связанной с созданием надежных и долговечных подшипниковых узлов ротационных инструментов, потребует дальнейших исследований и разработок в этом направлении.

Выводы

1. Анализ конструкции существующих подшипниковых узлов ротационных инструментов и результатов, полученных другими исследователями, показал, что к достоинствам подшипниковых узлов, использующих подшипники качения, следует отнести их высокую точность, жесткость, долговечность и малые потери на трение, которые в совокупности обеспечивают длительную работу узлов на высоких скоростях резания при относительно большой нагрузке. А для подшипниковых узлов, использующих подшипники скольжения, большое значение имеет подбор материала трущихся пар и в качестве материала трущихся пар рекомендовано: сталь – антифрикционные металлокерамические сплавы на основе железа, графита, дисульфита молибдена, серы.

2. Для конструкции разработанных ротационно-фрикционных инструментов, в частности предназначенных для растачивания отверстия с большими размерами, необходимо чтобы подшипниковый узел обладал наибольшей виброустойчивостью и жесткостью. Исходя из этого рекомендуется использование подшипников качения. Однако для создания надежных и долговечных подшипниковых узлов ротационных инструментов необходимы дальнейшие исследования и их испытания.

Библиографическая ссылка

Шеров К.Т., Доненбаев Б.С., Сагитов А.А., Габдысалык Р.Г., Бузауова Т.М., Айнабекова С.С., Тусупова С.О., Серикбай А.Т. ИССЛЕДОВАНИЕ КОНСТРУКЦИИ ПОДШИПНИКОВОГО УЗЛА РОТАЦИОННЫХ ИНСТРУМЕНТОВ // Международный журнал прикладных и фундаментальных исследований. 2018. № 8. С. 16-20;URL: https://applied-research.ru/ru/article/view?id=12356 (дата обращения: 03.03.2026).