В настоящее время инвестиционные процессы в целлюлозно-бумажной промышленности России в основном направлены на разработку и внедрение ресурсо- сберегающих и экологически безопасных технологий по переработке вторичного целлюлозного сырья. Актуальность данного направления обусловлена все возрастающими потребностями в объемах вторичного волокна, широко используемого в композиции бумаги и картона [1–3]. Объемы потребления макулатурного сырья в технологии производства бумаги и картона постоянно возрастают, и их доля может достигать 100 % в зависимости от вида вырабатываемой продукции [4].

Технологический процесс переработки макулатуры является сложным, многоэтапным и вариативным. В общем случае технологический процесс представляет собой ряд последовательных стадий (от 4 до 12): сортировка макулатурной массы, ее роспуск, очистка от посторонних включений, восстановление бумагообразующих свойств. Количество операций и технологическое оборудование подбирается в зависимости от вида перерабатываемого макулатурного сырья, его качества, содержания загрязняющих включений и назначения получаемого волокна [5]. Во всех случаях основной целью технологии переработки вторичного целлюлозного сырья является получение качественной волокнистой массы, которую можно эффективно применять в композиции бумаги и картона, максимально заменяя первичные волокнистые полуфабрикаты [6].

Современные технологии позволяют значительно расширить области использования макулатурной массы. Так, применение процессов облагораживания, включающих процессы отбеливания целлюлозного волокна, позволяют использовать макулатурное сырье не только для выработки низкокачественной продукции (темные сорта упаковочной бумаги и картон), но и высококачественных изделий и полиграфических видов бумаг.

Отбеливающий состав обычно состоит из нескольких компонентов: отбеливающие химические вещества (перекись водорода, активные формы хлорсодержащих соединений и др.) и активирующие и/или стабилизирующие химические вещества (раствор едкого натра, силикаты натрия и др.).

Выбор вида (химической природы) отбеливателя зависит от качества и состава перерабатываемого вторичного волокнистого сырья, особенностей технологии его переработки, а также требований к качеству макулатурной массы. Процесс отбелки может осуществляться как с предварительной делигнификацией волокна (в качестве отбеливателя целесообразно использовать: гипохлорит натрия, диоксид хлора, кислород, озон), так и без делигнификации волокна (в качестве отбеливателя целесообразно использовать: пероксид водорода, дитионит натрия и др.).

Лигнифицирующие составляющие целлюлозного волокна придают волокнам макулатурной массы желтый или темно-коричневый оттенок. При осуществлении эффективной технологии отбелки волокна без предварительной делигнификации максимальные показатели белизны макулатурной массы могут достигать значений не более 84 %. Дальнейшее повышение белизны макулатурной массы затруднительно даже при увеличении расхода отбеливающих реагентов, поскольку их воздействию подвергаются только те хромофорные структуры, которые окрашивают волокна. В этом случае целесообразно использование отбеливателей с одновременным проведением процесса делигнификации волокна, однако следует учитывать тот факт, что при удалении лигнина резко снижаются прочностные показатели готового продукта. Целесообразность применения делигнификаторов в процессах отбелки целлюлозного волокна напрямую связана с его исходным химическим составом, структурой, а также с видом получаемой готовой продукции.

Цель исследования: проведение экспериментальных исследований по установлению влияния отбеливающих реагентов различной химической природы на прочностные свойства готового продукта, полученного с использованием волокон вторичной целлюлозы.

Материалы и методы исследования

В качестве целлюлозного сырья в работе использовали волокна вторичной целлюлозы, полученные путем переработки образцов тарного картона и гофрокартона. В качестве отбеливающих реагентов рассматривались растворы пероксида водорода и гипохлорита натрия. В качестве стабилизатора отбеливающего реагента использовали водную дисперсию силиката натрия. Кроме того, силикат натрия также выполнял функцию реагента-собирателя частиц типографской краски. В случае использования пероксида натрия в отбеливающую систему вводили дополнительно раствор сульфата магния в качестве нейтрализующего реагента, подавляющего каталитическое действие катионов металлов (Fe, Cu, Mn и др.).

Технологический процесс облагораживания макулатурной массы состоял из двух основных этапов: 1 этап – роспуск волокнистой массы; 2 этап – облагораживание макулатурной массы. На этапе облагораживания изначально проводили процесс флотации с использованием в качестве основного флотационного реагента олеиновой кислоты и далее в очищенную макулатурную массу вводили отбеливающие реагенты различного химического состава. Процесс отбеливания целлюлозного волокна (во всех случаях) проводили при 30 %-ной концентрации растворов отбеливающих реагентов. В дальнейшем волокна облагороженной макулатурной массы подавали в композицию бумажной массы и на стадию формования готового продукта.

Результаты исследования и их обсуждение

В процессах отбелки макулатурной массы, состоящей преимущественно из волокон целлюлозы, допускается использование делигнифицирующих химических реагентов, которые в процессе отбелки волокна незначительно снижают его прочностные свойства. Однако процесс отбеливания макулатуры, содержащей большое количество волокон древесной массы, нецелесообразно проводить с предварительной делигнификацией волокна, так как это может значительно ухудшить деформационно-прочностные свойства готового продукта.

Проведенные в работе предварительные исследования композиционного состава перерабатываемых образцов картона представлены в таблице.

Композиционный состав по волокну исследуемых образцов картона

|

Образец картона |

Производитель |

Композиционный состав по волокну |

|

|

Древесная масса, % |

Целлюлоза, % |

||

|

1 |

ООО «Енисейский ЦБК», г. Красноярск |

22–25 |

19–22 |

|

2 |

ОАО «Марийский ЦБК», г. Волжск |

50–53 |

15–18 |

|

3 |

Филиал ОАО «Группа «Илим», г. Коряжма |

33–35 |

21–23 |

Полученные результаты композиционного состава используемого в работе макулатурного сырья указывают на то, что перерабатываемая макулатурная масса неоднородна по своему составу. Кроме того, она характеризуется высоким содержанием и древесной массы, и целлюлозы. На основании чего в работе рассматривали возможность проведения облагораживания волокна как с предварительной делигнификацией, так и без.

При использовании делигнифицирующих отбеливающих реагентов, для перевода лигнина в раствор необходимо на начальной стадии процесса провести разрушение связи гемицеллюлоз и других химических составляющих древесины. Это возможно при проведении глубокого щелочного гидролиза трехмерных молекул самого лигнина, т.е. ввести в его состав гидрофильные группы, облегчающие растворение фрагментов лигнина [7].

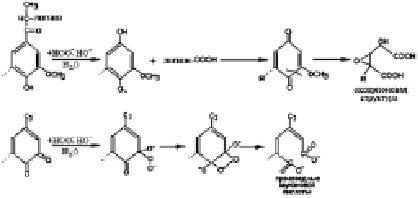

При проведении процесса отбелки целлюлозной массы раствором пероксида водорода в щелочной среде будет происходить деполимеризация лигнина и образование промежуточных структур, растворимых в щелочи (рис. 1).

Рис. 1. Схема процесса деполимеризации лигнина под действием щелочного раствора пероксида водорода

Рис. 2. Схема процесса окисления лигнина с участием гипохлоритов в щелочной среде

Процесс отбеливания целлюлозного волокна в щелочной среде будет протекать с разрушением связующих веществ типографской краски, вследствие чего снизится ее вяжущая способность, что в итоге приведет к эффективному количественному переведению частицы типографской краски в волокнистую суспензию [5].

В процессе отбелки с использованием раствора Н2О2 на промежуточном этапе будут образовываться этерифицированные структурные фрагменты лигнина, устойчивые к действию пероксида водорода в щелочной среде. Исключение могут составить структуры коричного альдегида и других карбонилсодержащих структур. Следовательно, процесс разрушения лигнина при делигнификации с использованием пероксида водорода будет протекать не в полном объеме. В этом случае основное количество пероксида водорода будет расходоваться на разрушение ароматических колец со свободными фенольными гидроксилами, а незначительная часть реагента-отбеливателя будет идти на разрушение хромофорных групп.

Процесс окисления с участием раствора гипохлорита натрия в щелочной среде протекает с постепенной деструкцией лигнина, сопровождающейся отщеплением структурных фрагментов лигнина, содержащих свободные фенольные гидроксилы, и последующим образованием органических кислот и укороченной молекулы с новым фенольным гидроксилом по схеме (рис. 2).

Практические исследования указывают на то, что процесс отбелки волокна оказывает существенное влияние на прочностные характеристики готовой продукции. При этом отмечено, что длина волокна в процессе отбеливания существенных изменений не претерпевает, но ввиду потерь в выходе линейная плотность волокна будет уменьшаться. Кроме того, благодаря удалению лигнина волокно будет легче набухать, что приведет к усилению его пластичности и гибкости. Все это в итоге будет способствовать усилению межволоконных связей при формовании готового листа [7]. С другой стороны, слишком высокие потери гемицеллюлоз, возможно, приведут к снижению адгезии в точках контакта, что в итоге снизит деформационно-прочностные показатели готового продукта. Данные процессы возможны в результате разрушения целлюлозных цепей.

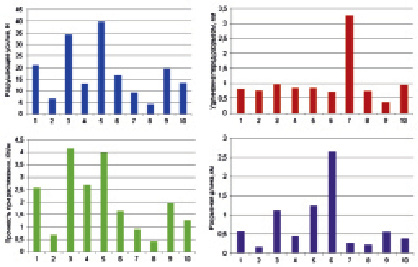

Результаты исследования влияния процессов отбелки вторичного целлюлозного волокна, с использованием различных химических составов, на прочностные свойства готового продукта (разрушающее усилие, удлинение перед разрывом, прочность при растяжении, разрывная длина) представлены на рис. 3.

Рис. 3. Физико-механические показатели образцов после отбелки: 1 – без отбеливающего реагента; 2 – H2O2; 3 – H2O2; NaOH; 4 – H2O2; Na2SiO3; 5 – H2O2; NaOH; Na2SiO3; 6 – H2O2; NaOH; Na2SiO3; MgSO4; 7 – NaClO; 8 – NaClO; NaOH; 9 – NaClO; Na2SiO3; 10 – NaClO; NaOH; Na2SiO3

Согласно полученным значениям (рис. 3) можно констатировать следующие факты:

– использование чистых растворов отбеливателя, как в случае пероксида водорода, так и в случае раствора гипохлорита натрия, значительно снижает прочностные свойства готового продукта (разрушающее усилие и прочность при растяжении – поз. 2, 7 в сравнении с поз. 1). Данный факт может объясняться быстрой деструкцией целлюлозного волокна;

– проведение процесса отбелки в щелочной среде неоднозначно влияет на прочность и удлинение целлюлозного волокна; в этом случае существенную роль играет природа отбеливателя. Так, при использовании пероксида водорода прочностные показатели достигают максимальных значений, тогда как в случае использования гипохлорита натрия данные показатели достигают минимальных значений (разрушающее усилие и прочность при растяжении – поз. 3, 8 в сравнении с поз. 1). Полученные зависимости указывают на то, что в случае использования гипохлоритов (в щелочной среде) происходит практически полная делигнификация волокна, приводящая к существенному падению прочностных характеристик готового продукта. Тогда как использование пероксида водорода приводит лишь к частичной делигнификации волокна, вследствие образования промежуточных этерифицированных структурных фрагментов лигнина, устойчивых к действию пероксида водорода в щелочной среде;

– введение стабилизатора окислителя и одновременно выполняющего роль собирателя во флотационном процессе (Na2SiO3) способствует усилению прочностных свойств целлюлозы в случае использования в качестве окислителя пероксида водорода (разрушающее усилие и прочность при растяжении – поз. 5 в сравнении с поз. 1, 3). И к незначительному усилению прочностных показателей в случае использования гипохлоритов (разрушающее усилие и прочность при растяжении – поз. 10 в сравнении с поз. 8);

– введение раствора сульфата магния – нейтрализующего реагента, подавляющего каталитическое действие ионов тяжелых металлов при проведении процесса окисления с использованием пероксида водорода оказывает отрицательное действие на прочность целлюлозного волокна (разрушающее усилие и прочность при растяжении – поз. 5 в сравнении с поз. 1, 6). Однако значительно увеличивает показатели разрывной длины (поз. 6 в сравнении с поз. 1, 5). Данный факт может указывать на то, что возрастает пластичность и гибкость волокна, однако происходит потеря гемицеллюлоз в волокне, что в итоге снижает прочность волокна.

Выводы

Практические исследования указывают на то, что процесс отбелки волокна оказывает существенное влияние на прочностные характеристики готовой продукции. При этом одним из определяющих факторов является химический состав смеси. По результатам проведенных исследований установлено, что при прочих равных условиях проведения процесса окисления максимальные прочностные свойства достигаются при использовании пероксида водорода в качестве основного отбеливающего реагента. Процесс эффективно протекает в щелочной среде с использованием стабилизатора – раствора силиката натрия (H2O2; NaOH; Na2SiO3). Использование добавки сульфата магния целесообразно в случае получения бумаг для гофрирования.

Таким образом, полученные результаты исследований позволяют утверждать, что возрастающие потребности вторичного волокна, широко используемого в композиции бумаги и картона, технологически обоснованы. Подбор соответствующих химических составов и технологических параметров процесса позволяют получать высококачественное целлюлозное волокно, использование которого в композиционном составе может достигать ста процентов.

Библиографическая ссылка

Мишурина О.А., Муллина Э.Р., Турлина А.А., Расторгуев А.Е., Варнавский Д.А., Кузжугалдинова З.Б., Глазкова Я.В. ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПРОЦЕССОВ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНОГО ЦЕЛЛЮЛОЗНОГО СЫРЬЯ НА ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ ГОТОВОГО ПРОДУКТА // Международный журнал прикладных и фундаментальных исследований. 2019. № 1. С. 17-22;URL: https://applied-research.ru/ru/article/view?id=12633 (дата обращения: 11.02.2026).