Добыча нефти на российских месторождениях, особенно выработанных и истощенных, напрямую связана с технологиями гидроразрыва пласта и законтурного обводнения. Добыча полезных ископаемых из пористых пород влечет за собой дальнейшие трудности из-за необходимости удаления взвешенных примесей и воды [1]. По одному из видов классификаций товарную нефть подразделяют на виды в зависимости от содержащихся в ней количеств воды и хлоридов, группы представлены в табл. 1.

Такие требования устанавливаются из-за высокой коррозионной активности растворенных хлоридов в водонефтяной эмульсии. Помимо отложений на внутренних стенках трубопроводов вследствие несовершенства изоляции по всей длине магистрали и возникающих из-за этого локальных температурных колебаний, возникает химическая и электрохимическая коррозия. Химическая коррозия заключается в ионном обмене между хлоридами и материалом стенки, что ведет к ее утонению. При перекачке нефтепродукта образуется из-за трения статическое электричество, содержание же хлоридов делает водонефтяную эмульсию отличным проводником, что располагает к возникновению блуждающих токов, растрескиванию материала трубы и повышенному износу в слабых местах (сварной стык) [2].

Таблица 1

Классификация нефти в зависимости от ее обводненности и содержания хлоридов

|

Показатель качества |

I группа |

II группа |

III группа |

|

Массовая доля воды, % |

<0,5 |

<0,5 |

<1 |

|

Массовая концентрация хлоридов, % |

<100 |

<300 |

<900 |

Материальные потери, связанные с этими явлениями, решаются в том числе применением ингибиторов коррозии, позволяющих увеличить межремонтный пробег эстакады трубопроводов, а также использовать при их изготовлении более дешёвые и доступные марки сталей.

Общий принцип действия ингибиторов коррозии состоит в том, что они изменяют физическое, химическое или электрическое состояние металлической поверхности, создавая таким образом защитный слой, который препятствует коррозии. В зависимости от применяемого типа, активные вещества могут вступать в реакцию с элементами сплавов, образуя на их поверхности слои пассивных оксидов или солей, или, наоборот, препятствовать электрохимическим реакциям, которые могли бы приводить к образованию анодных участков на поверхности металла [3].

При термической обработке сталей возникают внутренние напряжения различного характера, которые способны изменять поверхностный электрический потенциал на участках площади стали. Это вызывает изменения в скорости электрохимической коррозии, образуя локальные уязвимые зоны.

Внутренние напряжения появляются в результате различных причин:

- пластическая деформация при обработке;

- появление на поверхности участков повышенной твердости;

- термическая обработка (сварка), что приводит к структурным и фазовым превращениям материала сплава.

Такие термовоздействия, как отжиг и нормализация, помогают снять остаточные напряжения при обработке компонентов деталей, труб и их стыков, однако эти процессы также преобразуют структуры стали, поэтому важно понять, как термообработка будет влиять на последующую коррозию [4].

Цель исследования: исследование эффективности применения различных групп функциональных ингибиторов коррозии в коррозионно-активной среде раствора хлоридов в воде при воздействии на термически обработанные образцы углеродистой стали.

Материалы и методы исследования

В качестве исследуемого образца была выбрана сталь марки ст. 3, которая является углеродистой маркой. Легирующие компоненты, как правило, улучшают эксплуатационные свойства сталей, однако повышают ее стоимость. По этой причине была взята подверженная коррозии углеродистая сталь. Её применение позволит оценить действие ингибиторов для относительно однородного сплава.

В качестве ингибитора применялся NaOH, способный контактировать с материалом образца и образовывать на его поверхности пленку из нерастворимого гидроксида железа.

В качестве коррозионно-активной среды были выбраны водные растворы солей Na2SO4 (0,213 г/л), NaHCO3 (0,136 г/л) и CaCl2 (0,333 г/л), что связано с требованиями госта.

Потенциометр для определения поверхностного электрического потенциала как меры коррозионной активности образцов после испытания.

Образцы были зачищены от атмосферных и коррозионных отложений, прокалены в муфельной печи, обеспечивающей равномерный нагрев до соответствующих температур. Был произведен отжиг и нормализация различных образцов. Для сравнения также был введен в исследования контрольный образец в виде необработанной стальной пластинки, с помощью твердомера HRC определялась твердость полученных образцов, результаты представлены в табл. 2.

Таблица 2

Твердость образцов по Роквеллу HRC

|

Номер измерений |

||||

|

Вид обработки |

1 |

2 |

3 |

Среднее |

|

Отжиг |

22 |

23 |

23 |

22,6 |

|

Нормализация |

32 |

31 |

33 |

32 |

|

Контрольный образец |

27 |

28 |

27,5 |

27,5 |

Предварительно взвешенные образцы помещались в коррозионно-активный раствор солей на 20 ч при нормальных условиях с применением ингибитора NaOH. После очистки от продуктов коррозии сравнивалась удельная потеря веса образцов, что говорило о коррозионной стойкости в влиянии термической обработки.

Рис. 1. Образцы перед началом выдержки в растворе

Образцы располагаются слева направо: образец, подвергшийся отжигу, нормализованный образец и контрольная пластина.

Рис. 2. Проведение испытания

Результаты исследования и их обсуждение

Оценивались непосредственно потеря веса образцов, а также поляризационные кривые, снимаемые с помощью потенциостата, с помощью которых можно было судить о поляризуемости металлических образцов и, таким образом, их подверженности электрохимической коррозии.

Пребывание в коррозионно-активной среде привело к уменьшению массы образцов. После зачистки продуктов коррозии сравнивались исходные и полученные массы образцов. Результаты гравиметрических испытаний сведены в табл. 3.

Путём применения известных формул в качестве показателей коррозии и защиты рассчитывались скорость коррозии и защитный эффект для данного типа ингибитора. Результаты приведены в табл. 4.

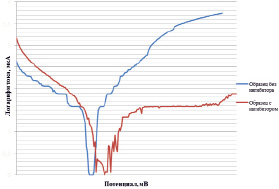

Рис. 3. Поляризационные кривые для контрольного образца

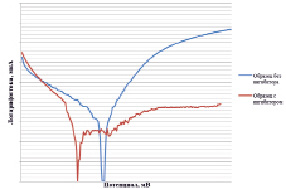

Рис. 4. Поляризационные кривые для образца после нормализации

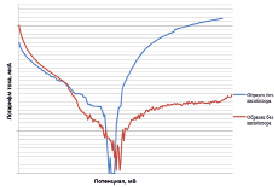

Рис. 5. Поляризационные кривые для образца после отжига

Таблица 3

Результаты коррозионных испытаний

|

Образец |

Масса до испытаний, г |

Масса после испытаний без ингибитора, г |

Масса до испытаний, г |

Масса после испытаний с ингибитором, г |

|

Контрольный |

21,2832 |

21,2784 |

21,266 |

21,2657 |

|

После нормализации |

22,666 |

22,6602 |

22,6542 |

22,6532 |

|

После отжига |

19,8981 |

19,8924 |

19,8819 |

19,8815 |

Таблица 4

Определение скорости коррозии и защитного действия ингибитора

|

Вид обработки |

Скорость коррозии в растворе Na2SO4, NaHCO3 и CaCl2 , г/(м2• час) |

Защитный эффект, % |

|

Отжиг |

0,125 |

– |

|

Нормализация |

0,121 |

– |

|

Контрольный образец |

0,106 |

– |

|

Скорость коррозии в растворе с ингибитором NaOH, г/(м2• час) |

||

|

Отжиг |

0,0087 |

93,04 |

|

Нормализация |

0,0208 |

82,02 |

|

Контрольный образец |

0,0066 |

93,75 |

Таким образом, для данного типа стали ингибитор был выбран с хорошими показателями защитного действия. Влияние было минимизировано для образца, прошедшего нормализацию. Одной из причиной данного явления могло стать поверхностное изменение структуры сплава, вследствие чего изменились адсорбционные показатели стали. Контакт с ингибитором был снижен или локализован на активных центрах, в результате чего результаты оказались ниже, чем при приведении отжига.

Выводы

Опытным путём подтвердилась зависимость скорости коррозии от прошедшей термообработки образцов. В нашем случае максимальная коррозия сохранялась для нормализованного образца. Полученные данные позволяют утверждать, что при выборе ингибитора необходимо учитывать скорость коррозии, а не только защитный эффект, который может достигать больших процентных значений, однако не защищать должным образом. Так как в лабораториях зачастую образцы-свидетели применяются без термической обработки либо после пластической деформации, есть риск получить более завышенную или заниженную скорость коррозии, чем на реально действующем оборудовании [5]. В связи с этим рекомендуется при лабораторных исследованиях образцы для коррозионных испытаний обрабатывать так же, как и элементы настоящих металлоконструкций.

При этом концентрация ингибитора была постоянной, исследования показывают, что варьированием пределов концентрации возможно сведение к минимуму влияния изменения структуры стали после различных термических обработок [6].

Термообработка приводит к изменению потенциала поверхности стали, что может ускорять (или замедлять) коррозионные процессы, прочность и твердость отдельных участков. Однако применение функциональных ингибиторов, подходящих для каждого определенного случая получения металлических конструкций, позволяет сводить на нет коррозионные процессы.

Библиографическая ссылка

Черепашкин С.Е., Кривенко Е.С., Щербакова А.В. ИЗМЕНЕНИЕ ЗАЩИТНЫХ СВОЙСТВ ИНГИБИТОРОВ КОРРОЗИИ ПРИ ВОЗДЕЙСТВИИ НА СТАЛЬ ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ // Международный журнал прикладных и фундаментальных исследований. 2019. № 6. С. 143-147;URL: https://applied-research.ru/ru/article/view?id=12783 (дата обращения: 03.03.2026).