В лакокрасочной промышленности широко используются процессы диспергирования твердых частиц в жидкости. При этом применяются различные дисперсные составы твердых частиц, для определения которых наиболее распространен оптический метод [1].

В данной работе рассматривается диспергирование твердых частиц кальцита и двуокиси титана в водном растворе. При этом могут использоваться более мелкие и более крупные частицы двуокиси титана. В первом случае стоимость материала существенно выше, чем во втором. Вследствие этого возникает необходимость изучения процесса диспергирования с различными размерами частиц двуокиси титана.

Цель исследования: изучение влияния дисперсного состава твердых частиц двуокиси титана на процесс диспергирования в водном растворе с твердыми частицами кальцита. Процесс осуществляется в аппарате роторного типа [2]. С помощью микроскопического метода определяются распределения твердых частиц по размерам до и после диспергирования. В качестве статистической оценки размера частиц использовался диаметр Ферет [1].

Материалы и методы исследования

Основным элементом оптического метода является цифровая обработка видеоизображения [3]. В данных исследованиях использовалось программное обеспечение ImageJ, распространяемое без лицензионных ограничений как общественное достояние. Для контрастирования исходного изображения использовался метод медианной фильтрации (Intermodes) [4]. Преобразование изображений из многоцветных в бинарные осуществлялось по задаваемому порогу яркости [5]. Для поиска и измерения частиц используется алгоритм прослеживания контуров [4].

Микроскопический метод определения гранулометрического состава дисперсной системы основан на рассмотрении отчетливо видимых частиц сильно разбавленного раствора на микрофотографии, полученной с помощью оптического микроскопа. Частицы суспензии не имеют правильной геометрической формы, поэтому в работе в качестве размера твердых частиц определялся не линейный размер частиц, а диаметр Феррет. Диаметр Феррет – это длина проекции изображения частицы на прямую в заданном направлении, измеряемая как расстояние между касательными к контуру изображения, проведенными параллельно выбранному направлению.

Для подготовки суспензии необходимо выполнить тщательное перемешивание препарата для исключения агрегирования частиц. Капля пробы переносится на предметное стекло, покровное стекло прижимается к образцу для образования монослоя частиц в препарате. Полученные изображения снимались при помощи камеры и фотоаппарата и записывались в электронном виде. Так же снималась и микроскопическая линейка. Полученная информация затем преобразуется на компьютере в растровое изображение.

При помощи программного обеспечения выполняется следующая последовательность действий: открывается созданная фотография образца продукта и микроскопической линейки; калибровка; фильтрация (контрастирование) изображения; преобразование исходного изображения в бинарное (черно-белое); распознавание и идентификация объектов изображения; обработка краев изображения, обработка информации об объектах.

Процесс преобразования изображения в процессе изучения дисперсного состава представлен на рис. 1.

В процессе диспергирования твердых частиц в аппаратах роторного типа происходят два конкурирующих процесса: агломерация твердых частиц и их разрушение. При этом изменение дисперсного состава твердых частиц определяется в основном распределением твердых частиц по размерам до диспергирования [6]. Все опыты по диспергированию проводились в течение 20 мин.

Результаты исследования и их обсуждение

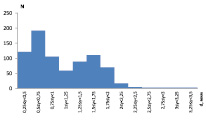

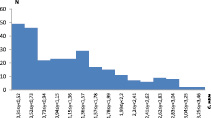

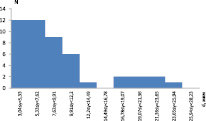

На рис. 2, а и б, представлены гистограммы распределения твердых частиц двуокиси титана до и после диспергирования для фракции со средним размером частиц 0,9 мкм.

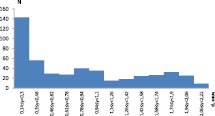

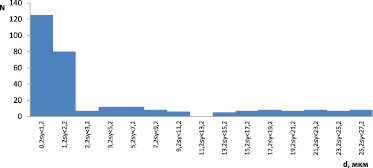

На рис. 3, а, б, представлены гистограммы распределения твердых частиц двуокиси титана до и после диспергирования для фракции со средним размером частиц 0,2 мкм.

Сравнение гистограмм показывает, что при использовании более мелких частиц двуокиси титана со средним размером частиц 0,2 мкм происходит размывание дисперсного состава по всему интервалу размеров твердых частиц. Для крупных частиц двуокиси титана средний размер частиц практически не изменяется. В то же время для мелких частиц средний размер увеличивается почти в 3 раза.

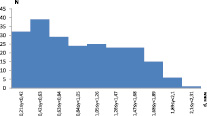

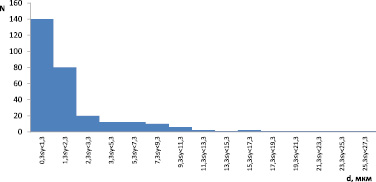

На рис. 4, а, б, представлены гистограммы распределения твердых частиц кальцита (исходный средний размер частиц равен 6,4 мкм) по размерам до начала и после процесса диспергирования.

а) б) в)

Рис. 1. Этапы работы с изображениями: а) исходное изображение; б) изображение после фильтрации; в) изображение, преобразованное в черно-белое

а) б)

Рис. 2. Гистограммы распределения твердых частиц двуокиси титана (0,9) до (а) и после диспергирования (б)

а) б)

Рис. 3. Гистограммы распределения твердых частиц двуокиси титана (0,2) до (а) и после диспергирования (б)

а) б)

Рис. 4. Гистограммы распределения твердых частиц кальцита до (а) и после (б) процесса диспергирования

Сравнение гистограмм показывает, что значительно сократилась доля мелких частиц, размер которых меньше 8 мкм, вследствие их агрегации. При этом почти в 2 раза вырос средний размер частиц. Средний размер частиц определялся по формуле средневзвешенной [7]:

(1)

(1)

где xi – средний размер частиц в i-й фракции, fi – доля количества частиц в i-й фракции.

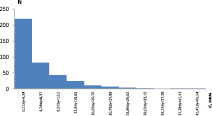

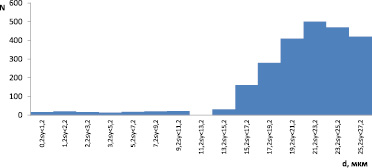

На рис. 5 представлено совместное распределение твердых частиц кальцита и двуокиси титана (средний размер частиц 0,2 мкм) по размерам.

Анализ гистограммы показывает, что мелкие частицы двуокиси титана сосредоточены в интервале частиц 0,2–1,2 мкм и практически не пересекаются с частицами кальцита, что может приводить к расслаиванию суспензии.

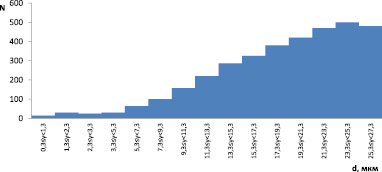

На рис. 6 представлено совместное распределение твердых частиц кальцита и двуокиси титана (средний размер частиц 0,9 мкм) по размерам.

Анализ гистограммы показывает, что, как и в случае исходной мелкой фракции двуокиси титана, частицы двуокиси титана сосредоточены в интервале от 0,2 мкм до 1,2 мкм и частично пересекаются с частицами кальцита. Наблюдаемый эффект показывает, что при использовании более крупных частиц двуокиси титана наблюдается более равномерный дисперсный состав, что препятствует расслоению частиц суспензии.

В первой части настоящей работы рассмотрены данные по дисперсному составу твердых частиц двуокиси титана и кальцита в процессе диспергирования.

Рис. 5. Гистограммы совместного распределения твердых частиц кальцита и двуокиси титана (средний размер частиц 0,2 мкм)

Рис. 6. Гистограммы совместного распределения твердых частиц кальцита и двуокиси титана (средний размер частиц 0,9 мкм)

Рис. 7. Гистограммы совместного распределения твердых частиц кальцита и двуокиси титана (средний размер частиц 0,2 мкм) по массе

Рис. 8. Гистограммы совместного распределения твердых частиц кальцита и двуокиси титана (средний размер частиц 0,9 мкм) по массе

На практике больший интерес представляет распределение частиц по массе. При этом твердая частица считается сферической и в качестве ее диаметра берется значение диаметра Ферет. На рис. 7 и 8 представлены распределения массы частиц кальцита и двуокиси титана с заданным размером при различных средних размерах исходной фракции двуокиси титана.

Анализ приведенных данных показывает, что распределение частиц по массе имеет менее выраженный характер неоднородности. При этом имеется значительная область величины массы, где значения массы частиц кальцита и двуокиси титана практически не различимы. Эти результаты справедливы как при использовании более мелкой (0,2 мкм), так и при использовании более крупной (0,9 мкм) фракции двуокиси титана.

Заключение

Показано, что при использовании более крупных частиц двуокиси титана (средний размер частиц равен 0,9 мкм) при их диспергировании в водном растворе с твердыми частицами кальцита (средний размер частиц равен 6,4 мкм) наблюдается более равномерный дисперсный состав, что препятствует расслоению частиц суспензии. Также показано, что распределение частиц по массе имеет менее выраженный характер неоднородности при использовании как мелких, так и крупных частиц двуокиси титана.

Библиографическая ссылка

Сидоров В.Н., Ширина Н.Ю., Мурашов А.А. ИЗМЕНЕНИЕ ДИСПЕРСНОГО СОСТАВА ТВЕРДЫХ ЧАСТИЦ ПРИ ДИСПЕРГИРОВАНИИ В АППАРАТЕ РОТОРНОГО ТИПА // Международный журнал прикладных и фундаментальных исследований. 2019. № 7. С. 124-129;URL: https://applied-research.ru/ru/article/view?id=12811 (дата обращения: 07.03.2026).