Неуклонная тенденция истощения богатых месторождений руд цветных и черных металлов, наблюдающийся в последние десятилетия во многих развитых странах мира вызывают повышенный интерес к проблеме вовлечения в переработку техногенных минеральных образовании, накопленных в специальных отвалах за многие годы работы крупных предприятий с целью обеспечения минерально-сырьевой базы существующих предприятий и экологической безопасности окружающей среды [1–4].

В настоящее время сохраняется стабильный спрос на марганцевую продукцию. Это связано с ростом сталелитейной и металлургической промышленности. При этом наблюдается нехватка в марганцевом сырье в металлургических предприятии Казахстана и России, нехватка марганцевых концентратов коснулось так же стран СНГ, КНР и др. Около 95 % марганца, являющегося наиболее распространенным легирующим элементом, производится в виде ферросплавов и используется при выплавке стали. В условиях дефицита кускового качественного сырья для стабильной работы ферросплавных заводов вопросы обеспеченности их надежной сырьевой базой становятся первостепенными. Вовлечение в переработку лежалых техногенных отходов, содержащих минералы марганца, который входит в число стратегически важных минералов для производства сталей и сплавов специального назначения, и разработка новых технологии и аппаратов для их обогащения является одной из важных задач в области горнорудной и металлургической промышленности [5, 6].

Одним из крупных техногенных месторождений в Республике Казахстан, содержащий минералы марганца, является хвостохранилище Жездинской обогатительной фабрики, расположенный в Улытауском районе Карагандинской области. Хвостохранилище образовалось из отходов фабрики за период с 1965 по 1995 гг. и занимает площадь 32,3 га, с мощностью отложений от 0 до 15 м. Район расположен между зонами полупустынь и степей с редкой гидрографической сетью в пределах Центрально-Казахстанского мелкосопочника. В целом, район является маловодным, гидрографическая сеть представлена родниками, ручьями и речками, большая часть которых имеют воду только в паводковый период. Старое хвостохранилище образовалось из отходов фабрики за период с 1965 по 1995 гг. и занимает площадь 32,3 га, с мощностью отложений от 0 до 15 м.

Разведка марганца из техногенного минерального образования Жездинской обогатительной фабрики выполнена ТОО «Центргеолсьемка» по договору с ТОО «Корпорация «Фосстис» в 2002–2009 гг., в результате которой, на утверждение Государственной комиссии по запасам полезных ископаемых Республики Казахстан были представлены запасы лежалых хвостов фабрики по состоянию на 01.01.2009 год 2 478,6 тысяч тонн [7].

Целью исследований вещественного состава и обогатимости лежалых марганецсодержащих хвостов Жездинской обогатительной фабрики является поиск рациональной технологии их переработки для доизвлечения марганцевых минералов.

Материалы и методы исследования

Материалом для исследования явились марганецсодержащие хвосты Жездинской обогатительной фабрики. В работе проведена комплексная методика исследований, включая анализ существующих научных разработок и опыта их использования горно-металлургическими предприятиями, проведение экспериментальных исследований гранулометрического и химического, фракционного, рентгенофазового анализа лежалых марганецсодержащие хвостов. Также проведены исследования обогатимости хвостов методом сухой магнитной сепарации.

Результаты исследований и их обсуждение

Исследования марганецсодержащих хвостов показали, что минералы марганца представлены браунитом, псиломеланом, менее пиролюзитом (первичный и окисленный), коронадитом, кентролитом, кроме этих минералов отмечено присутствие глобулярного пирита размером 0,15–0,25 мм в обломке сланцев. Повсеместно развит гематит (выщербленный, окисленный, пористый) как в виде свободных зерен, так и в полях развития браунита и псиломелана. Нерудные минералы представлены кварцем и полевыми шпатами и на 65–70 % находятся в свободных зонах крупностью 0,016–1,5 мм, преобладает размер 0,5–1,5 мм. Следует отметить, отвальные хвосты вследствие обширного воздействия на них осадков и других метеоусловий характеризуются повсеместным окислением марганцевых форм, превращением первичных во вторичные, появлением марганцевых охр и землистых разностей. Распределение минералов в лежалых хвостах фабрики приведено в табл. 1 [7].

Таблица 1

Минеральный состав лежалых хвостов Жездинской ОФ

|

Наименование минералов |

Содержание, % |

|

Псиломелан |

10,0 |

|

Браунит |

6,0 |

|

Пиролюзит |

5,0 |

|

Магнетит, гематит |

2,8 |

|

Пирит |

Знаки |

|

Кварц |

35,0 |

|

Калиевый полевой шпат |

31,0 |

|

Плагиоклаз |

2,0 |

|

Слюда |

4,0 |

|

Кальцит |

2,0 |

|

Доломит |

2,0 |

|

Всего |

100,0 |

Авторами отчета [7] определена форма нахождения основных марганцевых минералов:

Браунит Mn2O3 представляет собой редко первичные (неизменные) формы с превалирующими размерами зерен 0,3–0,4 мм в количестве 8–12 %. Остальная часть интенсивно дроблена, трещиновата, выщерблена и корродирована. Формы сростков браунита:

– с кварцем – 25–30 %, где браунит выполняет трещины, межзерновые пространства, замещает от периферии к центру;

– с полевыми шпатами – 25–30 %, где браунит развит по границам срастания кристаллов, выполняет трещины и пустоты, цементирует обломки зерен;

– с псиломеланом – 28–32 %, где браунит замещается последним, либо слагает с ним отдельные слойки и прожилки, выполняет трещины и пустоты выщелачивания, образуют близкие к колломорфно-зональным агрегатам;

– с баритом – 3–5 %, где браунит замещает последний;

– с гематитом – 5–8 %, где в полях развития браунита располагаются измененные кристаллы гематита.

Псиломелан (nMnOMnO2×nH2O) – форма выделений чаще неправильная, сильно корродированная, изъеденная, выщербленная, менее игольчатая, колломорфная, изометрическая, землистая. Свободные зерна имеют размер от 0,4–0,6 мм. Для него свойственны следующие формы срастаний: с кварцем – 20–25 %; с полевыми шпатами – 28–30 %; с баритом – 10–12 %; с браунитом – 25–30 %.

Коронадит (PbMnMn6O14) – свинецсодержащий минерал марганца, представлен единичными находками обломков зерен, изъеденных, корродированных и замещаемых кальцитом. Образованию его способствовало, видимо, гипергенная обстановка, при которой происходило разложение браунита. Размер выделений коронадита 0,5–0,7 мм.

Кентролит (Pb3Mn4Si3O15) – свинцово-кремнистый минерал марганца представлен пластинчатыми образованиями в полях развития браунита и псиломелана. Размер пластиночек 0,2–0,3 мм. Количество минерала не превышает 3 %. Также в работе [7] исследовательской группой произведен ряд статистических обработок для характеристики марганцевого оруденения. Рассчитанный по 323 рядовым пробам коэффициент вариации содержания марганца (21,2 %) свидетельствует о равномерном распределении марганца. По пробам произведены расчеты зависимостей между содержанием марганца и глубиной залегания.

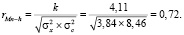

Коэффициент корреляции составил:

Значения вычисленного коэффициента корреляции говорят о хорошей корреляционной зависимости между содержанием марганца и глубиной залегания (0,72).

В процессе геологоразведочных работ был проведен полуколичественный спектральный анализ с определением содержания второстепенных химических элементов по 10 групповым пробам. На основании результатов анализа был сделан вывод о том, что содержание редких элементов в хвостах не представляет практического интереса. Данные по вещественному составу лежалых хвостов сведены в табл. 2 [7].

Химические анализы проб, отобранных из разных участков, из разных глубин хвостохранилища показали, что в хвостах содержатся в среднем 9,5–10,14 % марганца, 2,15–2,4 % железа, 55,5 кварца, 12,10 % оксида алюминия. Характерной особенностью хвостов Жездинской ОФ является низкое содержание фосфора 0,036–0,04 % и серы 0,13 %.

Фракционный анализ марганецсодержащих хвостов проведен с применением жидкости Клеричи, при плотности 2,82 г/см3. Результаты фракционного анализа, приведенного в табл. 3 показывают, что лежалые марганецсодержащие хвосты можно отнести к гравитационно легко обогатимым материалам. Выход тяжелой фракций с содержанием марганца 30,50 % составил 34,00 % при высоком извлечении марганца равном 96,00 %.

Таблица 2

Химический состав лежалых хвостов Жездинской обогатительной фабрики

|

Элементы и соединения |

Ед. изм. |

По групповым пробам 2002 г. (среднее) |

По технологической пробе 2009 г. |

|

Марганец |

% |

9,4 |

9,5 |

|

Железо |

% |

2,50 |

2,15 |

|

Глинозем |

% |

10,40 |

12,1 |

|

Кремнезем |

% |

58,5 |

55,50 |

|

Оксид кальция |

% |

1,35 |

1,20 |

|

Оксид магния |

% |

0,86 |

1,35 |

|

Оксид калия |

% |

6,07 |

5,72 |

|

Оксид натрия |

% |

0,41 |

0,50 |

|

Оксид бария |

% |

1,21 |

не опр. |

|

Диоксид титана |

% |

0,25 |

0,32 |

|

Сера общая |

% |

0,15 |

0,13 |

|

Фосфор |

% |

0,038 |

0,036 |

|

Свинец |

% |

0,16 |

0,21 |

|

Цинк |

% |

0,015 |

0,02 |

|

Медь |

% |

0,007 |

0,018 |

|

Мышьяк |

% |

< 0,005 |

не опр. |

|

Сурьма |

% |

< 0,001 |

не опр. |

|

Кадмий |

% |

< 0,005 |

не опр. |

|

Фтор |

% |

0,047 |

не опр. |

|

п.п.п. |

% |

3,69 |

не опр. |

|

Ртуть |

г/т |

< 0,02 |

не опр. |

|

Золото |

г/т |

– |

не опр. |

|

Серебро |

г/т |

– |

не опр. |

Таблица 3

Результаты фракционного анализа лежалых хвостов пробы (2000 г.)

|

Фракция |

Выход, % |

Содержание, % |

|||||

|

Mn |

Fe |

SiO2 |

P |

S |

Al2O3 |

||

|

Тяжелая фракция |

34,00 |

30,50 |

3,21 |

28,07 |

0,05 |

0,36 |

8,22 |

|

Легкая фракция |

66,00 |

0,65 |

1,60 |

69,63 |

0,03 |

0,01 |

14,05 |

|

Итого |

100,00 |

10,60 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

|

Извлечение, % |

|||||||

|

Тяжелая фракция |

34,00 |

96,00 |

50,76 |

17,19 |

4,72 |

94,15 |

23,15 |

|

Легкая фракция |

66,00 |

4,00 |

49,24 |

82,81 |

95,28 |

5,85 |

76,85 |

|

Итого |

100,00 |

100,00 |

100,00 |

100,00 |

100,00 |

100,00 |

100,00 |

Проведены исследования гранулометрического состава хвостов, результат которых представлен в табл. 4. Анализ результатов показывает, что выход класса –1,0 + 0,0 мм составляет 94,19 % в котором сосредоточено 93,62 % марганца. Следует отметить, что в классе –1,0 + 0,10 мм сосредоточено 80,33 % марганца при выходе этого класса 86,32 % от исходного. Характерно, что с понижением крупности наблюдается увеличение содержания марганца в хвостах [7].

Таблица 4

Гранулометрическая характеристика лежалых хвостов пробы (2009 г.)

|

Классы крупности, мм |

Выход, % |

Содержание Mn, % |

Распределение Mn, % |

|

–5 + 2 |

1,70 |

11,07 |

1,93 |

|

–2 + 1 |

5,11 |

8,49 |

4,45 |

|

–1 + 0,5 |

15,30 |

9,65 |

15,16 |

|

–0,5 + 0,1 |

71,02 |

8,94 |

65,17 |

|

–0,1 + 0,074 |

0,99 |

16,32 |

1,66 |

|

–0,074 + 0,044 |

3,08 |

22,95 |

7,26 |

|

–0,044 + 0 |

2,80 |

15,20 |

4,37 |

|

Итого |

100,0 |

9,74 |

100,0 |

В технологических исследованиях марганецсодержащие хвосты крупностью –5 + 0,0 мм поступали на сухую магнитную сепарацию, которая проводилась на лабораторном электромагнитном сепараторе 138-I. Результаты исследовании представлены в табл. 5.

Таблица 5

Результаты опытов по магнитной сепарации

|

Продукты |

Выход, % |

Содержание, % |

Извлечение, % |

Напряженность поля, эрстед |

||||||||||||||

|

Mn |

Fe |

SiO2 |

P |

S |

Al2O3 |

CaO |

MgO |

Mn |

Fe |

SiO2 |

P |

S |

Al2O3 |

CaO |

MgO |

|||

|

Концентрат |

7,52 |

44,65 |

3,20 |

20,70 |

0,04 |

0,28 |

6,00 |

2,20 |

1,45 |

35,35 |

11,21 |

2,81 |

8,26 |

15,97 |

3,74 |

13,77 |

8,08 |

2000 |

|

Хвосты |

92,48 |

6,64 |

2,06 |

58,33 |

0,036 |

0,12 |

12,56 |

1,12 |

1,34 |

64,65 |

88,79 |

97,19 |

91,74 |

84,03 |

96,26 |

86,23 |

91,92 |

|

|

Итого |

100,0 |

9,50 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

1,20 |

1,35 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

Концентрат |

10,73 |

40,40 |

3,35 |

21,97 |

0,04 |

0,30 |

6,76 |

2,44 |

1,51 |

44,73 |

16,69 |

4,25 |

11,81 |

24,69 |

6,01 |

21,83 |

12,01 |

2200 |

|

Хвосты |

89,27 |

6,00 |

2,01 |

59,53 |

0,036 |

0,11 |

12,71 |

1,05 |

1,33 |

55,27 |

83,31 |

95,75 |

88,19 |

75,31 |

93,99 |

78,17 |

87,99 |

|

|

Итого |

100,0 |

9,69 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

1,20 |

1,35 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

Концентрат |

13,73 |

36,60 |

3,45 |

25,30 |

0,04 |

0,30 |

7,20 |

2,40 |

1,55 |

52,88 |

22,06 |

6,26 |

15,41 |

31,69 |

8,19 |

27,44 |

15,74 |

2500 |

|

Хвосты |

86,27 |

5,19 |

1,94 |

60,31 |

0,035 |

0,103 |

12,84 |

1,01 |

1,32 |

47,12 |

77,94 |

93,74 |

84,59 |

68,31 |

91,81 |

72,56 |

84,26 |

|

|

Итого |

100,0 |

9,50 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

1,20 |

1,35 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

Концентрат |

20,41 |

31,18 |

3,61 |

30,06 |

0,04 |

0,26 |

8,80 |

2,37 |

1,86 |

66,99 |

34,21 |

11,06 |

22,72 |

40,75 |

14,88 |

40,31 |

28,11 |

3000 |

|

Хвосты |

79,59 |

3,94 |

1,78 |

62,02 |

0,035 |

0,097 |

12,91 |

0,90 |

1,22 |

33,01 |

65,79 |

88,94 |

77,28 |

59,25 |

85,12 |

59,69 |

71,89 |

|

|

Итого |

100,0 |

9,50 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

1,20 |

1,35 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

Концентрат |

29,14 |

25,55 |

3,23 |

36,67 |

0,05 |

0,20 |

11,06 |

2,27 |

1,87 |

78,37 |

43,72 |

19,25 |

40,67 |

45,12 |

26,69 |

55,12 |

40,28 |

4000 |

|

Хвосты |

70,86 |

2,90 |

1,71 |

63,24 |

0,03 |

0,10 |

12,49 |

0,76 |

1,14 |

21,63 |

56,28 |

80,75 |

59,33 |

54,88 |

73,31 |

44,88 |

59,72 |

|

|

Итого |

100,0 |

9,50 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

1,20 |

1,35 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

Концентрат |

39,98 |

21,42 |

3,30 |

38,02 |

0,05 |

0,20 |

11,86 |

2,30 |

1,86 |

90,14 |

61,43 |

27,39 |

55,25 |

61,63 |

39,28 |

76,52 |

55,09 |

5000 |

|

Хвосты |

60,02 |

1,56 |

1,38 |

67,14 |

0,027 |

0,083 |

12,21 |

0,47 |

1,01 |

9,86 |

38,57 |

72,61 |

44,75 |

38,37 |

60,72 |

23,488 |

44,91 |

|

|

Итого |

100,0 |

9,50 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

1,20 |

1,35 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

Концентрат |

42,82 |

20,25 |

3,29 |

39,06 |

0,05 |

0,18 |

12,01 |

2,17 |

1,88 |

91,27 |

65,46 |

30,14 |

58,95 |

59,95 |

42,60 |

77,56 |

59,71 |

7000 |

|

Хвосты |

57,17 |

1,45 |

1,30 |

67,81 |

0,026 |

0,09 |

12,12 |

0,47 |

0,95 |

8,73 |

35,54 |

69,86 |

41,05 |

40,05 |

57,40 |

22,44 |

40,29 |

|

|

Итого |

100,0 |

9,50 |

2,15 |

55,50 |

0,036 |

0,13 |

12,07 |

1,20 |

1,35 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

В результате исследовании были установлены зависимости выхода и качества магнитного продукта от напряженности магнитного поля. Был сделан вывод о том, что, изменяя напряженность магнитного поля от 2000 до 3000 эрстед, можно получить кондиционный марганцевый концентрат с содержанием марганца от 44,65 % до 31,18 %. При этом извлечение марганца в концентрат соответственно составят лишь 44,73 % и 66,99 %, то есть допускаются существенные потери марганца в хвосты сепарации. Это значит, что предложенная ранее технология не является оптимальной.

В 2018 г. РОО «Казахстанская национальная академия естественных наук» в рамках грантового проекта: «Разработка технологии переработки ТМО марганецсодержащих хвостов Жездинской ОФ» провел новые исследования по обогащению лежалых хвостов сухой магнитной сепарацией [8].

Для выбора оптимальной технологии переработки марганецсодержащих хвостов Жездинской ОФ необходимо было провести дополнительные исследования для подтверждения ранее полученных результатов по исследованию вещественного состава и обогатимости марганецсодержащих хвостов. Так как техногенное месторождение в течение длительного времени (более 10 лет) находилось под воздействием атмосферного влияния.

С разных участков техногенного месторождения взята представительная проба. Исследования проб проводились в филиале «Химико-металлургический институт им Ж. Абишева» РГП «Национальный центр по комплексной переработке минерального сырья Республики Казахстан».

Для изучения вещественного состава хвостов обогащения Жездинской ОФ применен рентгенофазовый анализ на дифрактометре ДРОН-2,0, с использованием СоКα излучения, λ-1,7902 Ао.

Идентификация основных минеральных фаз в пробе произведена по интенсивностям линий на дифрактограмме, согласно каталогу ASTM.

Рентгенофазовый анализ проб, проведенный на диафрактомере ДРОН-2,0, подтвердил результаты ранее проведенных исследований по изучению вещественного состава минеральных хвостов Жездинской ОФ.

Исследования вещественно состава рентгенофазовым анализом позволило установить, что хвосты Жездинской обогатительной фабрики представлены минералами трехвалентного марганца, полевым шпатом, кварцем, слюдой с незначительными включениями других элементов.

Гранулометрический анализ проб проведен на лабораторном просеивающем сепараторе – СПЭ-2002, полученные данные представлены в табл. 6.

Таблица 6

Гранулометрический анализ хвостов (2018 г.)

|

Фракция, мм |

Выход, % |

Fe, % |

SiO2, % |

Al2O3, % |

Mn, % |

||||

|

сод. |

извл. |

сод. |

извл. |

сод. |

извл. |

сод. |

извл. |

||

|

+2 |

2,0 |

3,34 |

2,20 |

48,12 |

1,69 |

10,92 |

2,60 |

13,18 |

2,42 |

|

–2 + 1 |

7,41 |

3,98 |

9,70 |

55,44 |

7,21 |

8,82 |

7,80 |

9,02 |

6,14 |

|

–1 + 0,5 |

23,60 |

2,52 |

19,56 |

61,70 |

25,57 |

8,17 |

23,00 |

8,31 |

18,00 |

|

–0,5 + 0,315 |

16,50 |

2,31 |

12,54 |

60,88 |

17,64 |

8,59 |

16,91 |

8,36 |

12,67 |

|

–0,315 + 0,16 |

24,85 |

2,50 |

20,44 |

60,30 |

26,31 |

8,43 |

25,00 |

7,41 |

16,91 |

|

–0,16 + 0,071 |

18,80 |

3,51 |

21,70 |

52,47 |

17,32 |

8,01 |

17,97 |

13,82 |

23,86 |

|

–0,071 + 0 |

6,84 |

6,16 |

13,86 |

35,47 |

4,26 |

8,23 |

6,72 |

31,84 |

20,00 |

|

Итого |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

||||

Проведенный гранулометрический ана- лиз хвостов показал, что с понижением крупности, содержание марганца в мелких и тонких классах повышается. Данные табл. 6 показывают, что минералы марганца наиболее полно раскрываются в классе крупностью –0,071 + 0,0 мм, где содержание марганца равно 31,84 %, при извлечении 20,00 %. Основное количество марганца сосредоточено в классах крупности –1,0 + 0,0 мм 91,44 %.

Для магнитного обогащения рассматриваемой пробы использовали сильномагнитный сепаратор РС-В 12/10-12.018-2012.

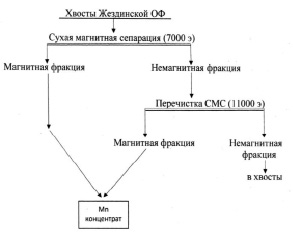

Схема магнитного обогащения приведена на рисунке. Основная сепарация осуществлялась при напряженности магнитного поля 7000 э, полученную при этом немагнитную фракцию подвергали перечистке при 11000 э. Результаты магнитной сепарации представлены в табл. 7.

Технологическая схема обогащения

Таблица 7

Результаты сухой магнитной сепарации

|

Фракция |

Выход, |

Fe, % |

SiO2, % |

Al2O3, % |

Mn, % |

|||||

|

гр |

% |

сод. |

извл. |

сод. |

извл |

сод. |

извл. |

сод. |

извл. |

|

|

Магнитная |

585 |

52,23 |

3,20 |

54,91 |

42,25 |

38,75 |

7,83 |

48,80 |

18,60 |

89,21 |

|

Немагнитная |

535 |

47,77 |

2,87 |

45,09 |

73,02 |

61,25 |

8,98 |

51,20 |

2,46 |

10,79 |

|

Итого |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|||||

Результаты сухой магнитной сепарации представлены в табл. 7.

Из данных табл. 7 следует, что суммарный выход магнитной фракции составляет 52,23 % с содержанием 18,6 % марганца. В магнитную фракцию извлечены 89,21 % марганца, 54,91 % железа, 38,75 % двуокиси кремния и 48,80 % оксида алюминия.

Заключение

Исследование вещественного состава хвостов позволило определить содержание основных марганцевых минералов и формы их нахождения. Статистическая обработка результатов исследований содержания минералов в хвостах позволило определить коэффициент вариации равный 21,2 %, что свидетельствует о равномерном распределении марганца на месторождении.

Результаты сухой магнитной сепарации показывают большой выход магнитной фракции при высоком извлечении марганца, но с малым содержанием марганца.

Эти результаты были ожидаемы, так как в ранее поведенных исследованиях установлена тенденция, что с увеличением напряженности магнитного поля выход магнитного продукта и извлечение марганца в концентрат будет увеличиваться, а содержание марганца будет снижаться.

На основании результатов, проведенных исследовании сухой магнитной сепарации лежалых хвостов Жездинской обогатительной фабрики крупностью –5,0 + 0,0 мм можно сделать следующие выводы:

- при малых значениях интенсивности магнитного поля можно получить марганцевый концентрат требуемого качества, но с существенными потерями марганца в отходы сепарации;

- при больших значениях интенсивности магнитного поля можно обеспечить высокое извлечение марганца в концентрат, но с низким содержанием марганца в концентрате.

Анализ гранулометрического состава хвостов позволяет предположить, что причиной такого положения является недостаточное раскрытие сростков минералов.

На основании изучения и анализа вещественного состава и результатов технологических исследовании сухой магнитной сепарации хвостов, сделан вывод, что для окончательного выбора рациональной технологии переработки хвостов Жездинской обогатительной фабрики следует провести дополнительные укрупненно-лабораторные исследования с включением в схему обогащения операцию сухого измельчения хвостов до классов крупности менее 1,0 мм.

Библиографическая ссылка

Мустахимов А.Т., Зейнуллин А.А., Мусин М.Т. ИССЛЕДОВАНИЕ ВЕЩЕСТВЕННОГО СОСТАВА И ОБОГАТИМОСТИ МАРГАНЕЦСОДЕРЖАЩИХ ХВОСТОВ ЖЕЗДИНСКОЙ ОБОГАТИТЕЛЬНОЙ ФАБРИКИ // Международный журнал прикладных и фундаментальных исследований. 2020. № 3. С. 75-82;URL: https://applied-research.ru/ru/article/view?id=13039 (дата обращения: 03.03.2026).

DOI: https://doi.org/10.17513/mjpfi.13039