В индустриальном секторе крупных городских агломераций пивоваренная промышленность играет ключевую роль в экономическом развитии. По данным 2019 г. [1] годовой объем производства пивной продукции в мире составил 1,91 млрд гл. Производство пивной продукции сопряжено с выработкой твердых и жидких отходов в виде влажной гущи (из частиц семян и оболочек зерна) биологического остатка, образующегося после процесса варки и последующего отстаивания ячменного (кукурузного, рисового или овсяного) сырья после выработки сусла.

Одним из способов полезного использования данных видов отходов является их применение в агропромышленном секторе в качестве кормовых добавок для животноводческих ферм [2]. Часто в условиях регионального дисбаланса производственных мощностей агропромышленного комплекса и пивоваренной промышленности объем использования данного вида сырья невелик, а его транспортирование в соседний регион логистически не оправдано.

Так как процесс пивоварения является энергоемким, одним из способов утилизации образующихся отходов представляется их термическая конверсия с получением энергетических продуктов. Поскольку метод прямого сжигания сопряжен со значительным выбросом твердых частиц и токсичных газов (NOx и SO2) [3], альтернативным решением энергетического использования данного вида отхода является пиролиз.

Пиролиз – процесс термического преобразования органического материала в диапазоне температур от 300 °С до 800 °C в бескислородной среде [4]. Основными продуктами пиролиза являются полукокс и жидкие углеводороды. Получаемый твердофазный продукт (полукокс) может быть использован в производстве графитовых электродов [5], в качестве удобрения малоплодородной почвы [6], топлива [7] и сорбента [8]. В данной работе была рассмотрена возможность преобразования отходов пивной промышленности в энергетически ценные продукты методом парового пиролиза.

Цель исследования: обоснование по результатам экспериментального исследования возможности получения полукокса из отходов пивной промышленности методом парового пиролиза.

Материалы и методы иследования

В качестве исходного образца были использованы производственные отходы Томского пивоваренного завода, предварительно высушенные в естественных условиях до значения влажности, не превышающего 10 мас. % (исходная влажность составляла около 80 мас. %). Для проведения аналитических исследований образец измельчался с помощью автоматически режущего инструмента и фракционировался на ситах с размером ячеек менее 200 мкм.

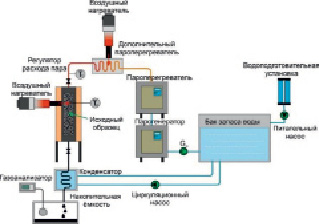

На рис. 1 представлена принципиальная схема экспериментальной установки парового пиролиза.

Рис. 1. Принципиальная схема экспериментальной установки парового пиролиза

В трубчатый реактор парового пиролиза, работающий в периодическом режиме, загружался исходный (предварительно осушенный) образец в емкость, выполненной из металлической сетки, плотно зафиксированной в объеме реакционной камеры. Далее реактор герметизировался, после чего открывалось регулирующее устройство для постоянной продувки системы паром и последующего высвобождения газов, образующихся в результате термической конверсии отходов пивной промышленности. Водяной пар генерировался в парогенераторе, далее проходил через первую ступень пароперегревателя и дополнительный теплообменник, в котором происходил его перегрев до необходимой температуры. Образующиеся в процессе парового пиролиза отходов пивной промышленности парогазовые продукты конденсировались в трубчатом конденсаторе, после чего жидкофазные продукты (вода и жидкая углеводородная фракция) самотеком направлялись в отстойную емкость. Контроль температуры внутри реактора и в межтрубном продуваемом зазоре осуществлялся непрерывно с помощью установленных термопар (Т1 и Т2), подключенных к многоканальному термопарному регистратору 25E6 («Термодат», Россия). Анализ неконденсируемых газофазных соединений (СО, СО2, СH4, H2) осуществлялся с помощью поточного газоанализатора Тест-1 («Бонэр», Россия).

Процесс парового пиролиза отходов пивной промышленности был реализован в среде перегретого пара (Tп = 450 °С, Pизб = 1 атм, Gп = 5 кг/ч) в течение 1 ч. Масса образца составляла 1 кг. Температура перегретого пара соответствует условиям глубокого термического разложения биомассы.

Технический анализ (определение влажности, зольности, содержания летучих веществ и теплотворной способности) был выполнен в соответствии со стандартными методами: ГОСТ Р 52911-2008 «Методы определения общей влаги», ГОСТ Р 55661-2013 «Определение зольности», ГОСТ Р 55660-2013 «Определение выхода летучих веществ» и ГОСТ 147-2013 «Определение высшей теплоты сгорания и расчет низшей теплоты сгорания». Массовая доля основных элементов (С, H, N, S, O) в составе исследуемых образцах отходов пивной промышленности и полукокса была определена с помощью анализатора элементного состава Euro EA 3000 (EuroVector, Италия).

Морфология частиц исследуемых образцов была изучена методом растровой электронной микроскопии с помощью прибора SEM JSM-6460LV (JEOL, Japan) с ионным сфокусированным пучком.

Исследование термического разложения образцов (в окислительной и инертной средах) осуществлялось с помощью дифференциального термического анализатора Netzsch STA 449 F3 Jupiter (Netzsch, Germany). Анализ проводился при скорости нагрева 10 °С/мин в корундовом тигле с перфорированной крышкой до температуры 1000 °С. Образец массой ~20 мг распределялся ровным слоем по дну тигля и помещался в потококислительной (воздух) или инертной (аргон) среде. Скорость газового потока составляла 150 мл/мин. Все эксперименты проводились в условиях атмосферного давления. Сравнительная оценка параметров процесса термического преобразования образцов углерода в разных средах проводилась на основании физических величин (таких как температура, время и скорость процесса), вычисленных графическим методом с помощью данных ТГ и ДТГ.

Результаты исследования и их обсуждения

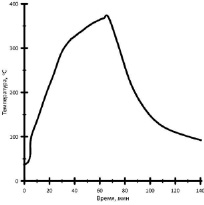

На рис. 2 представлена температурно-временная зависимость проведения процесса парового пиролиза отходов пивной промышленности. Представленное значение температуры было зафиксировано с помощью термопары, установленной внутри исследуемого образца.

Во временном интервале от 0 до 4 мин наблюдается возрастание температуры образца, что связано с его прогревом и последующей осушкой при подаче пара в реактор. Далее (от 4 до 40 мин) следует монотонное увеличение температуры до 325 °C. Согласно данным работы [9], разложение биомассы в диапазоне температур от 170 °С до 500 °C происходит с выделением тепла (экзотермическая реакция), т.е. тепловой эффект положительный. Под тепловым эффектом подразумевается количество тепла, полученное в результате суммы двух процессов: выделения летучих водородсодержащих соединений и углеводородов (эндотермическая реакция) и образования углеродного остатка (экзотермическая реакция) [10]. В интервале 40–65 мин можно наблюдать изменение наклона профиля, что обусловлено снижением скорости экзотермической реакции. После поведения процесса пиролиза следовало охлаждение реактора (временной интервал: 65–140 мин) с помощью его продувки инертной средой (азотом). Расход среды составлял 5 л/мин.

Рис. 2. Температурно-временная зависимость процесса парового пиролиза

Максимумы концентрационных пиков выделения газофазных продуктов СО, СО2, H2, CH4 были зафиксированы во временном интервале процесса 60–65 мин, который соответствует максимальному значению температуры образца (рис. 2). Значения концентраций выделения СО, СО2, СH4 и H2 составили 12,6 об. %, 46,6 об. %, 10,0 об. % и 1,9 об. % соответственно. Высокое значение концентрации образующегося СО2 можно связать с наличием большого количества связного кислорода в составе исследуемого образца (таблица).

Характеристики исследуемых образцов

|

Образец |

Wr |

Ad |

Vdaf |

|

Сd |

Hd |

Nd |

Sd |

Od |

|

мас. % |

МДж/кг |

мас. % |

|||||||

|

Отходы пивной промышленности |

6,6 |

7,2 |

66,5 |

19,6 |

51,4 |

6,1 |

5,7 |

0,6 |

36,1 |

|

Углеродный остаток |

4,3 |

17,1 |

32,6 |

26,0 |

63,8 |

3,7 |

4,7 |

0,2 |

10,5 |

Примечание: r – рабочее состояние, d – сухое состояние, daf – сухое беззольное состояние.

В таблице представлены технические характеристики и элементный состав исходного и полученного по результатам проведения парового пиролиза образца полукокса.

В результате парового пиролиза образца отходов пивной промышленности увеличение степени углефикации составило 24,1 %. Ввиду потери общей массы образца (около 65 %) в результате удаления влаги и летучих соединений содержание зольного остатка в составе полученного образца полукокса составило 17,1 мас. %. При этом низшая теплота сгорания полукокса составила 26,0 МДж/кг (для исходного – 19,6 МДж/кг).

По данным таблицы видно, что количество серы в исходном образце выше, чем в углеродном остатке. Снижение содержания серы может быть связано с ее удалением в составе газофазных продуктов (SO2 и H2S). В свою очередь, значительное уменьшение содержания кислорода в образце полукокса связано с образованием и выделением CO и CO2 в процессе парового пиролиза отходов пивной промышленности.

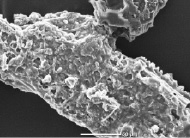

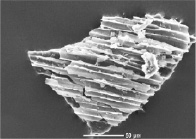

На рис. 3 представлены микрофотографии частиц образцов отходов пивной промышленности и полученного полукокса.

Видно, что частицы образца отходов пивной промышленности (рис. 3а) характеризуются продолговатой цилиндрической формой с неоднородной поверхностью. В результате проведения процесса парового пиролиза частицы приобретают более аморфный вид с большим числом открытых пор и каналов (рис. 3б). При этом общая форма частиц приобретает сферический вид. Также на поверхности рассматриваемых частиц углеродного остатка отчетливо видно трубчатую структуру, что является результатом удаления летучих соединений при разложении таких органических веществ, как гемицеллюлоза и целлюлоза.

а) б)

Рис. 3. Снимки РЭМ частиц исследуемых образцов: а – частицы отходов пивной промышленности, б – частицы полукокса, полученные после проведения процесса парового пиролиза

а) б)

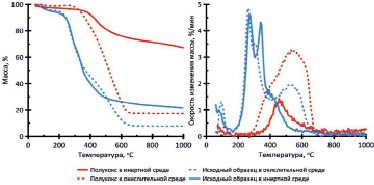

Рис. 4. Данные ТГ (а) и ДТГ (б) для процесса термического разложения исследуемых образцов в окислительной и инертной средах

На рис. 4 представлены результаты термического анализа исследуемых образцов в окислительной и инертной средах соответственно.

Из рис. 4 видно, что разница значений начальных температур интенсивного окисления Ti и термического разложения Тd между исходным образцом и полукоксом практически одинакова и составляет около 170 °С. При этом температуры окончания процесса между исходным образцом и углеродным остатком в окислительной среде практически не отличаются, а в инертной среде разница составляет 170 °C. Разница массы после окончания процесса термического разложения между исходным образцом и углеродным остатком для окислительной среды составляет 10 мас. %, для инертной – 44 мас. %. Такое различие в изменении массы связано с тем, что в инертной среде оставшегося в материале кислорода недостаточно для окисления углерода.

По данным ДТГ видно, что разложение исходного образца осуществляется в три стадии. На первой стадии в интервале температур 50–150 °C и с потерей массы около 6 % происходит испарение влаги. Дальнейший нагрев сопровождается разложением гемицеллюлозы и целлюлозы и, соответственно, выходом летучих соединений. Данный процесс наблюдается в интервале температур от 200 °C до 400 °C, при этом общая потеря массы составила ~50 %. Третья стадия определяется в диапазоне температур от 400 °C до 1000 °C и характеризуется длительным термическим разложением органических веществ, преимущественно лигнина. На данной стадии потеря массы составила от 15 % (в инертной среде) до 30 % (в окислительной среде).

Заключение

Выполнено экспериментальное исследование парового пиролиза отходов пивной промышленности. В различные временные периоды проведения процесса в образующихся неконденсируемых газофазных продуктах парового пиролиза было зафиксировано содержание горючих соединений: H2 (1,9 об. %), CH4 (10,0 об. %) и СО (12,6 об. %). Значения технических характеристик и элементного состава полученного полукокса были сопоставимы с данными параметрами традиционных видов твердого топлива. Содержание углерода и теплота сгорания были увеличены на 24,1 % и 32,7 % соответственно.

По данным растровой электронной микроскопии частицы полукокса (сферического вида), в отличие от исходного образца, характеризовались неоднородной поверхностью и наличием открытых пор и каналов.

Также образец полукокса отличался более низкой реакционной способностью, что выражалось в увеличении температуры начала интенсивного окисления (ΔTi = 170 °С). Данное изменение связано с удалением летучих веществ и повышением содержания углерода.

Исследование выполнено в рамках Государственного задания № 075-00268-20-02 (идентификатор: 0718-2020-0040) по теме: «Комплексная переработка углеводородов с получением водородсодержащих газов и прекурсоров композиционных материалов для аддитивного производства».

Библиографическая ссылка

Калтаев А.Ж., Ларионов К.Б., Громов А.А., Губин В.Е. ПОЛУЧЕНИЕ ПОЛУКОКСА ИЗ ОТХОДОВ ПИВНОЙ ПРОМЫШЛЕННОСТИ МЕТОДОМ ПАРОВОГО ПИРОЛИЗА // Международный журнал прикладных и фундаментальных исследований. 2021. № 9. С. 45-50;URL: https://applied-research.ru/ru/article/view?id=13271 (дата обращения: 03.03.2026).