Предлагаемая технология упрочнения инструментов отвечает основным требованиям быстрого внедрения на предприятиях, благодаря ее простоте, высокой эффективности и технологичности при использовании стандартного оборудования и дешевых компонентов.

Термохимическая технология для получения износостойких диффузионных поликарбидных покрытий на стальных и твердосплавных инструментах

Среди методов поверхностного упрочнения инструментов совместным термическим и химическим воздействием наибольший интерес представляют процессы получения поликарбидных покрытий, поскольку карбиды превосходят по физико-химическим и механическим свойствам другие тугоплавкие соединения [1]. С другой стороны, экстремальное повышение свойств достигается в твердых растворах, образованных при наличии взаимной растворимости нескольких карбидов переходных металлов [1–3]. Карбидные покрытия можно получать многими известными способами, однако сформировать покрытия, комплексно легированные несколькими карбидами, не всегда удается [4–6]. Лучшие современные термохимические процессы с применением вакуума и высокоэнергетических источников нагрева позволяют осаждать многослойные покрытия, отдельный слой которых состоит только из одного и редко двух карбидов. Эти процессы поверхностного упрочнения отличаются большой энергоемкостью и дороговизной [7, 8].

В настоящей работе для нанесения поликарбидных покрытий на инструменты применили простой способ химико-термической обработки (ХТО) с использованием герметичных контейнеров, содержащих насыщающую смесь [9, 10]. Этот метод позволяет сформировать на сталях и твердых сплавах диффузионные покрытия, состоящие из нескольких взаимно растворимых друг в друге карбидов [2, 10]. Насыщающие среды для получения многокомпонентных диффузионных карбидных покрытий включают следующие основные компоненты: 1) порошки карбидообразующих металлов и сплавов, ферросплавов, оксидов и других их соединений – являются поставщиками насыщающих элементов; 2) галоидные соединения аммония, алюминия и щелочных металлов и др. – генерируют в контейнере активную газовую фазу, которая осуществляет массоперенос насыщающих элементов от среды к обрабатываемому инструменту; 3) «балластные» добавки в виде оксида алюминия, магния и др. – предотвращают спекание порошковой смеси, обеспечивают высокую ее газопроницаемость и предотвращают ее припекание к обрабатываемым инструментам; 4) «восстановитель» в виде алюминия – в случае восстановления оксидов насыщающих металлов-карбидообразователей.

Высокая стоимость порошков карбидообразующих металлов предопределяет высокую стоимость самих насыщающих сред. Использование алюминотермического метода самораспространяющегося высокотемпературного синтеза (СВС) для получения этих насыщающих сред позволило существенно удешевить процессы ХТО [9, 10]. Суть метода заключается в замене дорогостоящих порошков элементов более дешевыми их оксидами. При приготовлении порошковых смесей для ХТО проводят предварительное восстановление оксидов насыщающих элементов алюминием, который является недорогим компонентом. Анализ изменений изобарных потенциалов реакций образования оксидов карбидообразующих металлов показал, что алюминий восстанавливает оксиды Ti, Cr, Nb, Mn, V, W, Mo и др.

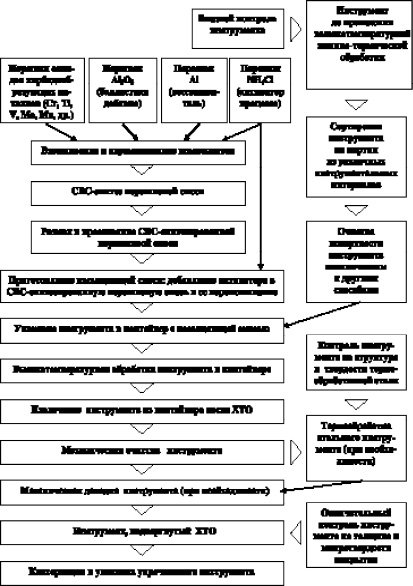

Разработанные процессы получения диффузионных поликарбидных покрытий на стальных и твердосплавных инструментах осуществляют в два этапа (рис. 1):

1. Предварительное приготовление насыщающей смеси методом алюминотермии. Процесс осуществляют путем СВС синтеза карбидообразующих металлов из оксидов в составе порошковой смеси, мас. %:

98 % (50 % Al2O3 + 50 % (70 % оксидов металлов + 30 % Al)) + 2 % NH4Cl, где оксиды MexOy = Cr2O3, TiO2, V2O5, MnO2, MoO3, Nb2O5 являются поставщиками карбидообразующих металлов. Восстановленную порошковую смесь размалывают и просеивают до размера гранул менее 500 мкм. После добавления в нее активатора (2 % NH4Cl) насыщающая смесь для ХТО считается готовой к применению.

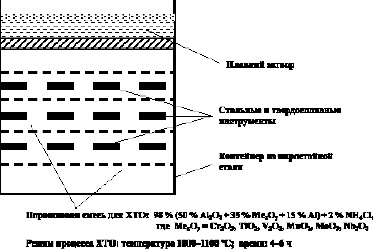

2. Проведение технологического процесса ХТО. При этом образцы инструментов упаковывают в контейнер из жаропрочной стали, заполненный предварительно приготовленной насыщающей смесью, которую герметично защищают плавким затвором из борного ангидрида или силикатного стекла (рис. 2). Затем контейнер с образцами загружают в печь, разогретую до температуры 1000–1100 °C, и выдерживают в течение 4–6 ч. Время выдержки зависит от толщины карбидного покрытия. По окончанию процесса инструменты извлекают из охлажденного контейнера, а насыщающие порошковые смеси после их регенерации многократно используют.

В результате ХТО формируются сплош- ные многокомпонентные карбидные покрытия толщиной 4–7 мкм на твердых сплавах и 25–70 мкм на инструментальных сталях с поверхностной твердостью до 28–37 ГПа, сравнимой с твердостью карбида кремния. В отличие от инструментальных сталей, твердые сплавы имеют меньшую толщину карбидных слоев, что связано с тем, что углерод твердосплавной матрицы связан в устойчивые карбиды и это снижает мощность подводимого к поверхности диффузионного потока углерода для образования с насыщаемыми металлами их карбидов [2, 11]. Термохимическая технология получения износостойких диффузионных поликарбидных покрытий предназначена для повышения сопротивления абразивному, окислительному и диффузионному изнашиванию металлообрабатывающих инструментов из сталей и твердых сплавов [10].

Рис. 1. Блок-схема технологических операций технологического процесса химико-термической обработки (ХТО) инструмента

Рис. 2. Схема упаковки инструментов в контейнере с порошковой смесью и режим проведения технологического процесса химико-термической обработки (ХТО)

Промышленная апробация поликарбидных покрытий, полученных на режущих и штамповых инструментах методом ХТО

Лучшие карбидные покрытия на основе Cr-Ti-V, Cr-Ti-Мn, Cr-V, Ti-Мn и Ti-V-Мo прошли апробацию в производственных условиях [10]. Производственные испытания (таблица) показали, что в результате многокомпонентной диффузионной карбидизации стальных инструментов их стойкость по сравнению с серийными увеличилась: у клейм из стали У8 и матриц из стали ДИ-23 для холодной высадки – в 2–3 раза; у пресс-форм из стали ХВГ для прессования изделий из железных и керамических порошков – в 2–6 раз; у матриц из стали Х12 для вытяжки изделий из нержавеющей стали – в 2 раза; а пресс-форм из стали У8 для прессования пластмассовых изделий – в 2 раза; у направляющих из стали У8, предназначенных для навивки пружин – более 10 раз; у форсунок из стали У8 для распыления малярных составов – в 2–3 раза; у ножей для обрезки бумаги и картона – в 3 раза. А эксплуатационная стойкость твердосплавных инструментов после нанесения поликарбидных покрытий повысилась: у цельно изготовленных концевых фрез из сплава ВК6М – в 4–20 раз; у неперетачиваемых режущих пластин из сплава Т15К6 для чистовой токарной обработки стальных изделий – в 2–4 раза; у торцевых фрез, собранных из пятигранных пластин марки Т15К6, для черновой обработки стальных заготовок – в 1,5–4 раза.

Результаты испытаний и промышленного использования инструментов с многокомпонентными диффузионными карбидными покрытиями

|

Вид инструмента |

Материал инструмента |

Обрабатываемый материал |

Cтойкость кw |

Промышленное использование |

|

ПО «Гомсельмаш» |

||||

|

Клеймы |

Сталь У8 |

Конструкционные стали |

2–3 |

|

|

Матрицы холодной высадки |

Сталь ДИ-23 |

2–3 |

||

|

Направляющие для навивки пружин |

Сталь У8 |

Пружинные стали |

Выше 10 |

|

|

Окончание таблицы |

||||

|

Вид инструмента |

Материал инструмента |

Обрабатываемый материал |

Cтойкость кw |

Промышленное использование |

|

Минский филиал ВНИСМИ |

||||

|

Малярные форсунки |

Сталь У8 |

Малярные составы |

2–3 |

|

|

Минский завод шестерен |

||||

|

Пресс-формы |

Сталь ХВГ |

Железный порошок |

2–3 |

|

|

БР НПО порошковой металлургии (ПМ) |

Внедрено в 1982 г. с эконом. эффектом 25 000 руб. (41,7 тыс. $) |

|||

|

Пресс-формы для импульсного прессования |

Сталь ХВГ |

Тугоплавкие соединения |

6 |

|

|

Витебское ПО «Химпласт» |

Внедрено в 1986 г. с эконом. эффектом 55 800 руб. (93,0 тыс. $) |

|||

|

Пресс-формы |

Сталь У8 |

Пластмассы |

2 |

|

|

Ножи |

Сталь У10 |

Бумага |

3 |

|

|

ПО «Атлант» |

||||

|

Фрезы концевые цельные |

Твердый сплав ВК6М |

Сталь У8 (HRC 59) |

4–4,8 |

|

|

КП Минский мотовелозавод (ММВЗ) |

||||

|

Торцевые фрезы сборные для черновой обработки |

Твердый сплав Т15К6 |

Стали ШХ15, 4Х5МФС |

3–4 |

|

|

ПО «БелАЗ» |

Внедрено в 1997 г. с эконом. эффектом 2 млрд руб. РБ (339,0 тыс. $) |

|||

|

Режущие пластины для чистовой токарной обработки |

Твердый сплав Т15К6 |

Сталь 9ХС |

3 |

|

|

Стали ШХ15, 40Х |

3–4 |

|||

|

Сталь 45 (30 HRC) |

2 |

|||

|

БПО «Экран» |

Внедрено в 1987 г. с эконом. эффектом 40 000 руб. (66,7 тыс. $) |

|||

|

Матрицы вытяжки |

Сталь Х12 |

Сталь 10Х18Н10Т |

2 |

|

|

Торцевые фрезы сборные для черновой обработки |

Твердый сплав Т15К6 |

Малоуглеродистые стали |

1,5–2 |

|

|

Фрезы концевые цельные |

Твердый сплав ВК6М |

Сталь ДИ-22 (HRC 60) |

6–20 |

|

Технологические процессы поверхностного карбидного упрочнения стальных и твердосплавных инструментов нашли применение на белорусских предприятиях ПО «БелАЗ», БР НПО ПМ, Витебском ПО «Химпласт», БПО «Экран». Суммарный экономический эффект от использования этих процессов составил около 540,3 тыс. долл. США в эквиваленте.

В заключение следует отметить: а) что технология ХТО носит ограниченный характер применения: идеально подходит для любых видов твердосплавных инструментов и некоторых стальных инструментов, преимущественно штамповых; б) диффузионные поликарбидные покрытия рекомендуется наносить на стальные инструменты, когда их изготавливают из малодеформируемых сталей (ХВГ, Х12, др.) или если изменения размеров инструментов после высокотемпературного нагрева при ХТО и последующей термообработки не превышают разрешенные допуски; в) технология более эффективна, если правильно выбраны материал инструмента и состав насыщающей среды; г) с увеличением твердости обрабатываемого сплава стойкость упрочненных твердосплавных и стальных инструментов возрастает; д) качество поверхности изделий после их обработки режущими и штамповыми инструментами с поликарбидными покрытиями выше, чем после обработки инструментами без покрытий.

Заключение

Термохимическая технология получения износостойких поликарбидных покрытий путем термодиффузионной обработки инструментальных сплавов в насыщающих многокомпонентных карбидообразующих средах является простым и эффективным способом поверхностного карбидного упрочнения металлообрабатывающих инструментов. После нанесения поликарбидных покрытий стойкость стальных штампов и техоснастки повысилась в 2-10 раз, а твердосплавных резцов и фрез – в 1,5-20 раз по сравнению с традиционными. Суммарный экономический эффект от внедрения данной термохимической технологии составил 540,3 тыс. долл. в эквиваленте.

Библиографическая ссылка

Шматов A.А. ПРАКТИЧЕСКАЯ РЕАЛИЗАЦИЯ ТЕРМОХИМИЧЕСКОЙ ТЕХНОЛОГИИ ДЛЯ ПОВЕРХНОСТНОГО КАРБИДНОГО УПРОЧНЕНИЯ МЕТАЛЛООБРАБАТЫВАЮЩИХ ИНСТРУМЕНТОВ // Международный журнал прикладных и фундаментальных исследований. 2021. № 10. С. 84-89;URL: https://applied-research.ru/ru/article/view?id=13297 (дата обращения: 11.02.2026).