Цель исследования – оценка возможности получения карбида кремния из полукокса, полученного при медленном пиролизе кофейного жмыха.

В настоящее время сложно представить жизнь человека без кофе. Кофе занимает второе место в мире по объемам международных сделок после нефтяной отрасли [1]. Кофейные напитки становятся все более популярными по всему миру с каждым днем. Из-за роста спроса на кофе увеличивается и количество образующихся отходов в виде кофейного жмыха (отжима кофемашин) и одноразовой посуды.

Кофейные отходы могут вызывать мутагенность, которая остается в выщелоченном экстракте после захоронения на свалках и системах водоснабжения. Кофе, выбрасываемый в окружающую среду, может представлять опасность для здоровья человека и окружающей среды, помимо этого представляет токсичность для водных организмов [2].

Одним из применений кофейного жмыха является его использование в виде удобрений для домашних хозяйств [3]. Также кофейный жмых может быть преобразован в топливо [4] или сорбент различного назначения [5, 6]. Содержание в кофейном жмыхе липидов достигает около 15 %, что делает его теплотворную способность выше, чем у других видов биомассы. Это делает отходы кофе привлекательными в качестве возобновляемого источника энергии [7]. Альтернативными направлениями использования данного материала являются отрасли, связанные с производством косметических продуктов, полимерных пленок, пористых материалов, биокерамики (SiC) и т.д. [8].

Одним из современных способов преобразования отходов является технология пиролиза, основанная на термическом разложении сырья без доступа кислорода с получением вариативного (по агрегатному состоянию) набора продуктов [9, 10]. В исследовании [11] установлено, что температура и темп подвода греющей среды являются важными факторами, влияющими на качество продуктов. Медленный пиролиз (скорость нагрева 5–80 °С/мин) с длительным временным интервалом при низком интервале температур (400–600 °С) является более предпочтительным для карбонизации (получения полукокса (около 35 мас. %)).

В настоящей работе представлены результаты экспериментального исследования получения полукокса методом медленного пиролиза кофейного жмыха и его апробации в качестве сырья для синтеза карбида кремния плазмохимическим методом.

Материалы и методы исследования

В качестве исходного сырья был использован кофейный жмых. Предварительно образец измельчался с помощью ножевой мельницы и фракционировался на ситах с размером ячейки менее 1 мм. Технические характеристики (влажность, зольность, содержание летучих веществ) исходного образца были определены в соответствии с ГОСТ Р 52911-2013 «Топливо твердое минеральное. Определение общей влаги», ГОСТ 11022-95 «Методы определения зольности», ГОСТ Р 55660-2013 «Определение выхода летучих веществ». Элементный состав образца был определен с применением анализатора Flash 2000 CHNS (Thermo Fisher Scientific, США).

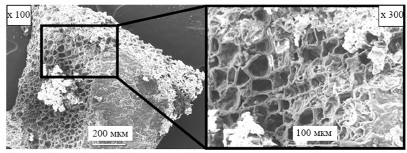

Исходный образец брикета характеризуется низким значением зольности Aa = 1,2 % и высоким содержанием летучих веществ Va = 72,1 %, что соответствует характеристикам используемого сырья. На рис. 1 представлены микрофотографии частиц исходного образца. Для получения микрофотографий использовался растровый электронный микроскоп JSM-6000C (JEOL, Япония). Из рис. 1 видно, что представленные частицы характеризуются неправильной формой и имеют неоднородную поверхность с наличием большого количества керн.

Определение оптимального температурного интервала проведения процесса пиролиза образца кофейного жмыха осуществлено с применением термического анализатора Netzsch STA 449 F3 Jupiter (Netzsch, Germany). Скорость нагрева при проведении анализа составляла 10 °С/мин до температуры 1000 °С в потоке инертной среды аргона. Скорость газового потока составляла 150 мл/мин. Масса образца – 15 мг (±0,1 мг). Все эксперименты проводились в условиях атмосферного давления.

Экспериментальное исследование процесса пиролиза кофейного жмыха было выполнено с помощью лабораторного стенда, принципиальная схема и принцип действия которого представлены в нашей предыдущей работе [12]. Процесс пиролиза проводился при температурах греющей среды Tg = 400–600 °C с использованием продувочного газа – азота с расходом 0,3 л/мин.

Рис. 1. Снимки РЭМ частиц исходного образца кофейного жмыха

Также в процессе пиролиза проводился анализ состава (СО, СО2, CH4, H2) образующихся неконденсируемых газофазных соединений. Процесс пиролиза считался завершенным по окончанию выделения газофазных соединений из реактора пиролиза кофейного жмыха. Контроль изменения массы осуществлялся посредством прямого взвешивания на аналитических весах исходного образца и полученного по завершению процесса пиролиза (при различных температурах Tg) образцов полукокса.

Полученные образцы полукокса перед проведением аналитических исследований были измельчены и фракционированы на ситах с размером ячеек менее 80 мкм.

Технические характеристики образцов полукокса (зольность, содержание летучих веществ, влажность) определены в соответствии со стандартными методиками, аналогичными, как и для исходного образца. Определение теплоты сгорания осуществлялось в соответствии с ГОСТ 147-2013 «Определение высшей теплоты сгорания и расчет низшей теплоты сгорания».

Содержание углерода, водорода, азота и серы определяли с использованием анализатора Flash 2000 CHNS (Thermo Fisher Scientific, США). Исследование морфологических характеристик было выполнено с помощью сканирующего электронного микроскопа SEM JSM-6000С (JEOL, Япония). Удельную поверхность и размер пор измеряли с помощью анализатора удельной поверхности и пористости 3P sync 220A (3P Instruments, Германия).

Для получения карбида кремния была подготовлена шихта из полукокса (полученного при температуре 600 °С) и кремния с чистотой 99,99 % и размером частиц 5 мкм в соотношении 1:2. Для создания однородной смеси шихту предварительно смешивали в шаровой мельнице MM 500 nano (Retsch, Германия) в течение 25 мин при частоте 25 Гц.

Экспериментальные исследования синтеза карбида кремния проводились на лабораторном плазмохимическом реакторе струйного типа. В качестве плазмообразующего газа использовали азот. Полученную смесь помещали в графитовый тигель размерами 40х30 мм и толщиной стенок 5 мм. Для предотвращения выдувания смеси и попадания кислорода помещенный порошок накрывался графитовым картоном толщиной 0,8 мм. Нагрев производился в течение 3 мин, параметры плазмотрона составляли I = 40 А, U = 100 В.

Далее по результатам синтеза полученный порошок карбида кремния был исследован методами рентгенофазового анализа и растровой электронной микроскопии.

Результаты исследования и их обсуждение

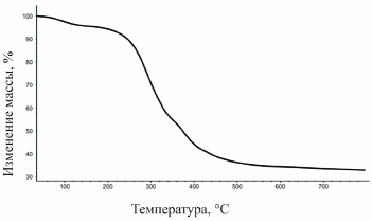

Результаты термического анализа исходного образца кофейного жмыха представлены на рис. 2.

Таблица 1

Характеристики исходного образца

|

Характеристика |

Значение |

|

Летучие вещества Va, % |

72,1 |

|

Влажность Wa, % |

10,3 |

|

Зольность Ad, % |

1,2 |

|

Элементный составd, мас. % |

|

|

C |

48,5 |

|

H |

7,2 |

|

N |

2,2 |

|

S |

0,2 |

|

O |

40,7 |

Примечание. a – аналитическая масса, d – сухая масса.

Из рис. 2 видно, что изменение массы исследуемого образца кофейного жмыха составило около 67 %, что находится в хорошей корреляции с представленными выше значениями содержания влаги и выхода летучих соединений (табл. 1). Начальная температура интенсивного термического разложения Td составляет 240 °С. Конечная Tf – 540 °C.

В целом процесс термического преобразования исследуемого образца в данном температурном интервале можно связать с разложением основных структурных компонентов биомассы: гемицеллюлоза (200–370 °C), целлюлоза (275–400 °C) и в меньшей степени лигнина (свыше 400 °С) [13]. Таким образом, основная часть потери массы (240–340 °С) обусловлена преимущественно пиролизом гемицеллюлозы (Δm = 33,4 мас. %) и целлюлозы (340–400 °С c Δm = 13,3 мас. %). Остаточное разложение лигнина в температурном интервале 400–540 °С составило около 9,2 мас. %. Полученный остаток состоит из углерода и золы.

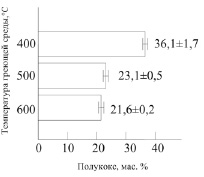

На рис. 3 представлена зависимость изменения массового выхода образующегося полукокса от температуры греющей среды (Тg = 400–600 °C).

С увеличением температуры греющей среды (Тg = 400→600 °C) наблюдается снижение массы выхода образующегося полукокса на 14,9 мас. % (mп400 °C и mп600 °C = 36,5 и 21,6 мас. % соответственно). При этом наиболее интенсивное изменение массы (Δmп = 13,4 мас. %) наблюдается в случае роста температуры Tg с 400 до 500 °С.

Рис. 2. Данные ТГ термического разложения образца кофейного жмыха в инертной среде. Аргон – 150 мл/мин, скорость нагрева – 10 °С/мин, масса навески ≈15 мг

Рис. 3. Зависимость изменения массового значения получаемого полукокса от температуры греющей среды

Данная зависимость находится в хорошей корреляции с результатами термического анализа, представленными на рис. 2. С повышением температуры греющей среды от 500 до 600 °С можно видеть менее интенсивное изменение массового выхода полукокса, что связано с небольшим количеством содержащегося лигнина в составе исследуемого образца.

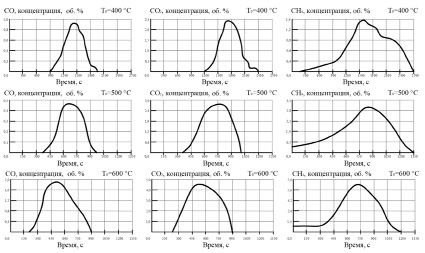

На рис. 4 приведены зависимости изменения количественного состава неконденсируемых газофазных продуктов пиролиза (СО, СО2, CH4) от времени, полученных при различных температурах греющей среды.

В табл. 2 представлены технические характеристики и элементный состав образцов полукокса, полученных в результате пиролиза кофейного жмыха, в зависимости от температуры греющей среды (Тg = 400–600 °C).

С увеличением температуры греющей среды (Тg = 400→600 °C) наблюдается линейное увеличение содержания углерода (средний относительный прирост 5,6 %) и значения низшей теплоты сгорания (средний относительный прирост 6,8 %). В целом определенные зависимости изменения технических характеристик и элементного состава коррелируют с данными, представленными на рис. 3.

Таким образом, сравнительно высокое значение Qir и низкое содержание зольности, летучих веществ и серы делают данный вид полукокса очень привлекательным видом топлива для энергетического использования или сырья для приготовления пищи [14]. Согласно [15] высокое отношение C/N вызывает иммобилизацию микробов в неорганическом азоте. Следовательно, данный полукокс может обладать хорошей способностью удерживать питательные вещества, что может быть полезным в сельскохозяйственной деятельности при выращивании различных культур.

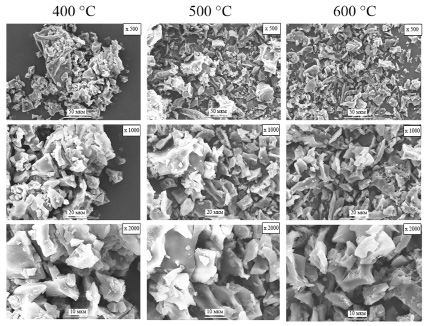

Результаты растровой электронной микроскопии частиц исследуемых образцов полукокса представлены на рис. 5.

Рис. 4. Зависимость изменения концентрации образующихся соединений СО, СО2, СH4 в неконденсируемых газофазных продуктах пиролиза кофейного жмыха при различных температурах греющей среды (Тg = 400–600 °C)

Таблица 2

Характеристики полученных образцов полукокса

|

Параметр |

Температура греющей среды Tg, °C |

||

|

400 °С |

500 °С |

600 °С |

|

|

Технические характеристики |

|||

|

Зольность Ad, мас. % |

3,9 |

6,0 |

6,3 |

|

Влажность Wr, мас. % |

2,8 |

4,6 |

2,8 |

|

Низшая теплота сгорания Qir, МДж/кг |

26,4 |

27,9 |

28,2 |

|

Летучие вещества Va, % |

52,7 |

20,7 |

18,9 |

|

Размер пор, нм |

8,5 |

17,1 |

17,5 |

|

Удельная поверхность, м2/г |

2,0 |

4,6 |

5,0 |

|

Элементный составd, мас. % |

|||

|

С |

70,4 |

72,7 |

74,4 |

|

H |

5,9 |

3,8 |

3,4 |

|

N |

3,1 |

3,3 |

3,3 |

|

S |

менее 0,1 |

менее 0,1 |

менее 0,1 |

|

O |

20,5 |

14,1 |

12,5 |

Примечание. a – аналитическая масса, d – сухая масса.

В результате проведения процесса пиролиза кофейного жмыха при различных температурах греющей среды, для образующегося полукокса значительного изменения морфологии поверхности частиц не наблюдается. При этом частицы полукокса характеризуются неправильной формой, неоднородной поверхностной структурой с наличием углублений и каналов. Таким образом, температурная активация не способствует существенному увеличению удельной поверхности частиц, что также подтверждается данными текстурных характеристик (табл. 2).

Рис. 6. Рентгенограмма полученного образца карбида кремния

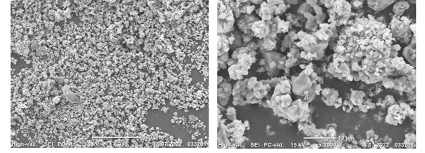

Рис. 7. Морфология частиц полученного образца карбида кремния

По результатам экспериментальных исследований плазмохимического синтеза карбида кремния был получен порошок, имеющий ярко-зеленый цвет на поверхности и светло-зеленый на дне тигля.

На рис. 6 представлена рентгенограмма синтезированного порошка карбида кремния. По данным результатам можно сделать вывод, что чистота получаемого карбида кремния близка к 99 %, при этом предположительно часть карбида кремния составляет политип 6H, помимо этого есть признаки некоторой аморфности полученного материала.

Результаты сканирующей электронной микроскопии полученного образца представлены на рис. 7.

На снимках можно видеть, что порошок имеет кубические частицы размером 5–15 мкм. При этом некоторые частицы имеют аморфную структуру.

Заключение

Выполнено экспериментальное исследование процесса медленного пиролиза кофейного жмыха. Процесс был реализован c помощью цилиндрического реактора с косвенным нагревом продуваемым инертным газом (азот). Температурный режим процесса пиролиза составлял 400–600 °C (шаг 100 °С).

По результатам исследования установлено, что с ростом температуры греющей среды Tg (от 400 до 600 °С) уменьшается значение массы получаемого углеродного остатка (с 36,5 до 21,6 мас. % от исходной массы образца). Также с ростом температуры Tg возрастала степень углефикации получаемых образцов полукокса (c 70,4 до 74,4 %) и, как следствие, значение теплоты сгорания (от 26,4 до 28,2 МДж/кг). При этом температура Tg не оказывала существенного воздействия на изменение морфологии частиц полукокса и их текстурных характеристик.

Анализ состава образующихся неконденсируемых газофазных соединений при процессе пиролиза показал наличие СО (2,3–4,2 об. %), СО2 (0,9–1,7 об. %) и CH4 (1,3–6,6 об. %).

В том числе была проведена апробация образца полукокса (полученного при Tg = 600 °C) в плазмохимическом реакторе с целью оценки возможности синтеза карбида кремния. По данным рентгенофазового анализа установлено, что порошок, полученный в результате плазменного воздействия, соответствует фазе SiC (более 99 %), что подтверждает возможность использования в качестве углеродного сырья полукокс, термически преобразованный из кофейного жмыха.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации (проект № FSWW-2022-0018).

Библиографическая ссылка

Губин А.В., Ларионов К.Б., Герасимов Р.Д., Пак А.Я. ПОЛУЧЕНИЕ ПОЛУКОКСА ИЗ КОФЕЙНОГО ЖМЫХА В КАЧЕСТВЕ СЫРЬЯ ДЛЯ СИНТЕЗА КАРБИДА КРЕМНИЯ // Международный журнал прикладных и фундаментальных исследований. 2022. № 12. С. 75-81;URL: https://applied-research.ru/ru/article/view?id=13487 (дата обращения: 11.02.2026).

DOI: https://doi.org/10.17513/mjpfi.13487