Прогнозные запасы фосфоритов в Казахстане составляют 8 млрд т (1,24 млрд т Р2О5). По этому показателю Казахстан занимает шестое место в мире [1, 2]. Фосфатное сырье в РК сосредоточено в двух месторождениях: Каратауском (3 млрд т руды) и Актюбинском (5 млрд т руды). Месторождения – неоднородные. Фосфориты Каратау содержат 21–28 % Р2О5, 39–44 % СаО, 9–17 % SiO2. Напротив, в Актюбинских фосфоритах содержание Р2О5 значительно меньше (10–12 %), а SiO2 – больше (до 55 %) [1]. В соответствии с [1] для электротермического получения фосфора содержание Р2О5 в фосфоритах должно быть не менее 21 %. Поэтому фосфориты Каратау используются на ТОО «Казфосфат» для получения электротермическим методом желтого фосфора. Актюбинские фосфориты для этой цели непригодны. Несмотря на довольно большой опыт получения фосфора в руднотермических печах [3], этот способ не в полной мере соответствует современному уровню технологического прогресса. При электроплавке фосфоритов на каждую тонну фосфора образуется до 12 т отвального шлака. Начиная с середины 1960-х гг. до настоящего времени в отвалы было отправлено ≈ 200 млн т шлака. Шлак ухудшает экологию регионов. Он имеет ограниченный спрос в строительстве ввиду того, что изделия, содержащие шлак, являются источниками токсичных газовыделений [4]. Ввиду того, что со шлаком теряется полностью кальций и часть кремния (98–99 %), степень комплексного использования сырья не превышает 50 %. В частности, с учетом 90 % перехода фосфора в товарный фосфор, 5 % в феррофосфор, 80 % железа в феррофосфор степень комплексного использования сырья (γ, %) по четырем элементам (P, Si, Fe, Ca) составляет

. (1)

. (1)

Цель исследования – повысить степень комплексного использования сырья можно, если из кремния и кальция в печи получать продукцию. Нами [5] с этой целью предлагается организация технологии совместного получения из фосфоритов фосфора, карбида кальция и кремнистого ферросплава в соответствии с реакциями:

Ca3(PO4)2+2SiO2+18C+Fe = P2(газ)+FeSi2+3CaC2+12CO; (2)

Ca3(PO4)2+SiO2+16C+Fe = P2(газ)+FeSi+3CaC2+10CO. (3)

Реакции 2 и 3 с термодинамической точки зрения (по ∆G = 0) возможны соответственно при температуре >1631 и 1563 °C (табл. 1).

Таблица 1

Влияние температуры на ∆G (кДж) взаимодействия Са3(РО4)2 с углеродом, кремнеземом и железом*

|

Т, C |

1400 |

1500 |

1563 |

1600 |

1631 |

1700 |

1800 |

1900 |

|

Реакция 2 |

509,0 |

287,8 |

139,5 |

68,3 |

0,0 |

-150,0 |

-366,6 |

-574,8 |

|

Реакция 3 |

385,0 |

185,6 |

0,0 |

-13,0 |

-74,2 |

-210,3 |

-406,4 |

-594,1 |

* – расчет ∆G проведен программным комплексом HSC-6.0 (опция Reaction Equations) [7].

В статье приводятся результаты исследования влияния температуры и давления при переработке фосфоритов Актюбинского бассейна месторождения Чилисай, с получением кремнистого ферросплава, карбида кальция и извлечением фосфора в газовую фазу.

Материалы и методы исследования

Исследования проводили методом термодинамического моделирования с использованием программного комплекса HSC-6.0 [6], основанного на принципе минимума энергии Гиббса, а также электроплавкой в дуговой печи. При работе с комплексом HSC-6.0 первоначальная информация представляется в виде количественного (кг) распределения веществ в исследуемой системе. Затем по алгоритму, разработанному в Южно-Казахстанском университете, определяли равновесную степень распределения элементов (α, %) по продуктам взаимодействия [7].

Электроплавка руд проводилась в одноэлектродной электропечи. Перед плавкой шихты графитовый тигель печи (d = 6 см, h = 15 см) разогревался дугой, зажженной между графитовым электродом (d = 3,5 см) и дном графитового тигля, установленного на графитовую подину. Напряжение на электропечь подавалось от трансформатора ТДЖФ-1002 с терристорным регулятором мощности. Мощность печи можно было менять от 5 до 25 кВА. Загрузку шихты (800 г) проводили порциями по 50 г через каждые 2–3 мин по мере ее проплавления. При плавке сила тока колебалась от 250 до 400 A, при напряжении 25–30 В. После окончания плавки электрод поднимали, тигель извлекался из печи и разбивался. Фрагмент электроплавки показан на рис. 1. Продукты после плавки взвешивались и анализировались: ферросплав на содержание Si (растровым микроскопом (AАS-1N) и пикнометрическим способом), карбид кальция на содержание CaC2.

Степень извлечения кремния в сплав определялась отношением массы Si в сплаве к массе Si в сырье. Содержание Si в сплаве, в соответствии с [8], определялось через плотность ферросплава. Качество технического карбида кальция и содержание в нем СаС2 определялось исходя из литража карбида кальция – количество ацетилена, образующегося при взаимодействии 1 кг карбида с водой по реакциям СаС2+Н2О = = С2Н2+Са(ОН)2 [9].

Рис. 1. Фрагмент электроплавки

Содержание CaC2 в техническом карбиде кальция определяли по формуле

CCaC2 = (L/372) *100, (4)

где L – литраж карбида кальция; 372 – количество литров ацетилена, выделяющегося из 100 % карбида кальция при 20 °С и 760 мм рт. ст.

В качестве фосфорного сырья использовали фосфорит месторождения Чилисай, содержащий мас. %: 10,2 Р2О5, 57,3 SiO2; 4,8 CaO; 3,9 CaSO4; 3,5 Fe2O3; 2,7 CaF2; 1,0 MgO; 2,0 Al2O3 и 1,0 пр. Кокс Магнитогорский, мас. %: 4,7 SiO2; 1,6 CaO; 0,4 MgO; 1,9 Al2O3; 2,1 Fe2O3; 0,6 S; 1,2 H2O; 86,1 C; 1,4 прочие.

Количество углерода при термодинамическом моделировании составляло 40 % от массы фосфорита, а железа – 17 %. Определялось влияние температуры и давления на степень извлечения фосфора в газ, кремния в сплав, кальция в карбид кальция. Влияние давления изучалось в связи с тем, что продуктами процесса являются газообразные СО и Р2. В связи с этим по принципу Ле-Шателье уменьшение давления должно привести к сдвигу равновесия вправо и уменьшению температуры процесса.

Результаты исследования и их обсуждение

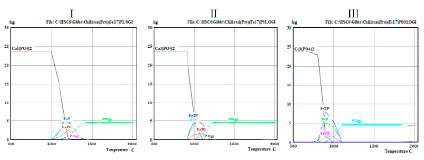

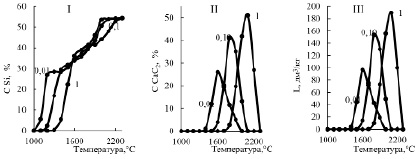

На рис. 2 показано влияние температуры и давления на количественное распределение веществ, содержащих Р, Si, Ca.

Из рис. 2 и 3 следует, что в системе основными веществами являются Ca3(PO4)2, Fe2P, FeP, FeP2, P2(г), CaC2, Ca(г), CaO, SiO2, SiC, SiO(г), FeSi, FeSi3, Fe5Si3, Si, MgSiO3, CaF2. Фосфиды железа существуют в интервале 700–1100 °С (0,01 бар) до 1000–1420 °С (1 бар), карбид кальция при 1400–1900 °С (0,01 бар) – 1700–2300 °С (1 бар). Начало образования доминирующего силицида железа – FeSi происходит при 1200 (0,01 бар) – 1400 °С (1 бар), а кремния при 1300 °С (0,01 бар) – 1500 °С (1 бар). Температура начала образования газообразного фосфора происходит при 900 °С (0,01 бар) – 1100 °С (1 бар). Негативное образование SiO(г) и SiC также зависит от температуры. При увеличении давления от 0,01 до 1 бар температура начала образования SiO(г) изменяется от 1300 до 1400 °С, а SiС от 1300 до 1500 °С. Причем с уменьшением давления количество SiС возрастает практически в 2 раза.

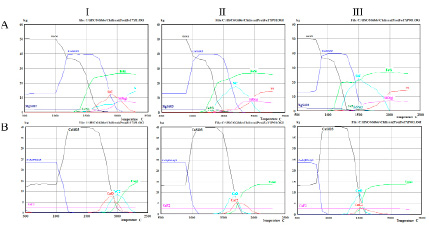

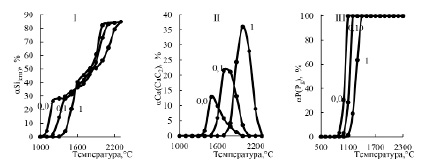

О влиянии температуры и давления на равновесную степень распределения фосфора в Р2(г) – αP(P2(г)), кальция в СаС2 – αСа(СаС2), кремния в сплав αSi(спл) можно судить из рис. 4.

Рис. 2. Влияние температуры и давления на количественное распределение фосфорсодержащих веществ: I – давление 1 бар, II – давление 0,1 бар, III – давление 0,01 бар

I – давление 1 бар, II – давление 0,1 бар, III – давление 0,01 бар Рис. 3. Влияние температуры и давления на количественное распределение веществ, содержащих кремний (А) и кальций (В)

Рис. 4. Влияние температуры и давления на равновесную степень извлечения кремния в сплав (I), кальция в СаС2 (II), фосфора в газ (III): Давление: 1 – 1 бар, 2 – 0,1 бар, 3 – 0,01 бар

Видно, что характер зависимости αSi(спл) = f(T, P) довольно сложный. При сравнительно невысоких и высоких температурах уменьшение давления позволяет увеличить αSi(спл), а при средних температурах (1600–1800°С) αSi(спл) практически не зависит от давления. Снижение давления позволит уменьшить температуру полного перехода фосфора в газ от 1400 до 1100 °С. Негативно уменьшение давления влияет на αСа(СаС2). Кальций в этом случае переходит в СаС2 в 2,8 раз больше (от 36,05 до 12,78 %).

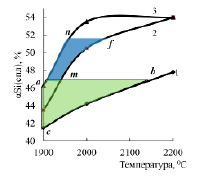

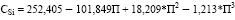

Значительно влияет давление на содержание кремния в сплаве и количестве получаемого карбида кальция (рис. 5). В технологической области 1600–1800 °С уменьшение давления снижает концентрацию Si в сплаве, а при 1900–2100 °С – увеличивает. Фосфорит марки ФС45 образуется в области abc (рис. 6), то есть в температурной области 1900–2080 °С с повышением давления от 0,01 до 1 бар, а ферросилиций марки ФС50 – в температурной области anfm, в которой температура составляет 1900–2020 °С, а давление –0,01–0,1 бар.

Рис. 5. Влияние температуры и давления на концентрацию кремния в сплаве (I), кальция в техническом карбиде (II) и на литраж карбида (III): Давление: 1 – 1 бар, 2 – 0,1 бар, 3 – 0,01 бар

Рис. 6. Условия получения марочного ферросилиция: Давление: 1 – 1 бар, 2 – 0,1 бар, 3 – 0,01 бар

При уменьшении давления от 1 до 0,01 бар концентрация СаС2 в техническом карбиде кальция и его литраж уменьшается (концентрация от 50,96 % до 26,0 %, а литраж от 189,57 до 96,73 дм3/кг). Оптимальный вариант значений давления и температуры можно определить из зависимости γ от давления, исходя из поведения четырех элементов (табл. 2).

Из табл. 2 видно, что по уровню γ влияние давления в области 0,1–1 бар практически однозначно. Однако оптимальным давлением является 1 бар, так как при нем αСа(СаС2) максимально. Поэтому нецелесообразно проводить электроплавку фосфоритов при пониженном давлении.

Таблица 2

Влияние давления на максимум перехода элементов в продукты и коэффициент комплексного использования сырья

|

Давление, бар |

1 |

0,1 |

0,01 |

|

αСа(макс), % |

36,05 |

21,68 |

12,78 |

|

αSi(макс), % |

65,73 |

83,24 |

83,24 |

|

αP(макс), % |

100 |

100 |

100 |

|

αFe(макс), % |

100 |

100 |

100 |

|

γ, % |

75,44 |

76,23 |

74,04 |

Из рис. 5 следует, что при переработке фосфоритов Чилисай формируется карбид кальция с максимальным литражом 198,57 дм3/кг. Такой литраж не имеет сортности [10]. Однако его можно использовать в сельском хозяйстве [11, 12]. При внесении 60–120 кг карбида кальция на 1 га подзолистой, суглинистой почвы урожайность огурцов повышается на 30–50 % (а эпизодами даже до 94 %) [11].

Электроплавкой шихты, состоящей из 62 % фосфорита Чилисай, 25 % кокса, 13 % стальной стружки, при давлении 1 бар был получен ферросилиций и карбид кальция, показанные на рис. 7.

Плотность карбида кальция (П) составляет 5,27 г/см3. Используя выражение [13]:

. (5)

. (5)

определили, что содержание Si в сплаве составляет 43,8 %, а литраж карбида составляет 198 дм3/кг.

Рис. 7. Фотографии ферросплава (I) и карбида кальция (II)

Заключение

На основании полученных результатов при переработке фосфорита месторождения Чилисай можно сделать следующие выводы:

1. В равновесных условиях уменьшение давления от 1 до 0,01 бар:

− увеличивает степень извлечения кремния в сплав и содержание в нем кремния в температурной области 1900–2100 °С, составляя соответственно 83,04 и 53,88 % при давлении 0,01 бар и 2100 °С

− снижает степень извлечения кальция в сплав от 30,05 % (2000 °С) до 12,78 % (1500 °С) и литраж карбида кальция от 189,57 до 96,73 дм3/кг;

− уменьшает температуру полного перехода фосфора в газ от 1400 до 1100 °С;

− существенно не изменяет коэффициент комплексного использования сырья (он изменяется от 74,04 до 76,25 %), однако оптимальным является 1 бар, при котором извлечение кальция в сплав максимально.

2. При электроплавке шихты, состоящей из 62 % фосфорита, 25 % кокса, 13 % стальной стружки, получен ферросплав, содержащий 43,8 % Si, и карбид кальция литражом 198 дм3/кг.

Настоящее исследование финансируется Комитетом науки Министерства науки и высшего образования Республики Казахстан (грант № AP14869066).

Библиографическая ссылка

Шевко В.М., Бадикова А.Д., Тулеев М.А., Каратаева Г.Е., Утеева Р.А. ТЕРМОДИНАМИЧЕСКОЕ И ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ НА ПОЛУЧЕНИЕ КРЕМНИСТОГО СПЛАВА, КАРБИДА КАЛЬЦИЯ И ГАЗООБРАЗНОГО ФОСФОРА ИЗ ФОСФОРИТОВ ЧИЛИСАЙ // Международный журнал прикладных и фундаментальных исследований. 2022. № 12. С. 92-97;URL: https://applied-research.ru/ru/article/view?id=13490 (дата обращения: 11.02.2026).

DOI: https://doi.org/10.17513/mjpfi.13490