Проблеме повышения производительности процессов чистовой и отделочной обработки заготовок лезвийными инструментами посвящено большое количество исследований. Одним из наиболее эффективных путей решение данной проблемы является применение режущих пластин оснащенных режущей керамикой и сверхтвердыми материалами (СТМ). В этой связи к режущему инструменту предъявляются высокие требования по прочности, безотказности его работы в течение заданного периода времени.

Применение режущей керамики и СТМ позволяет повысить скорость резания и качество обработанных поверхностей. Производители инструмента предлагают марки СТМ и режущей керамики с более высокой теплостойкостью и прочностными показателями, что существенно повышает износостойкость этих материалов, особенно в условиях переменных нагрузок и высоких скоростей резания. Однако ограничения по применению такого инструмента существуют и связаны они прежде всего с низкой сопротивляемостью знакопеременному циклическому нагружению. Обработка прерывистых и, особенно, комбинированных поверхностей до сих пор остается малоизученной областью исследований.

Цель работы – исследование работоспособности режущего инструмента оснащенного упрочненными пластинами из сверхтвердых материалов и режущей керамики.

Материал и методы исследования

Испытания работоспособности инструмента проводили на токарном станке модели 16К20Ф3С32. Заготовкой являлся цилиндр диаметром 90 мм, длиной 420 мм с продольным пазом шириной 8 мм, глубина паза 20 мм. Материал заготовки – закаленная сталь марки ХВГ (HRC 62-65). Заготовка на станке устанавливалась в трехкулачковом патроне и поджималась задним центром. Режим резания: глубина 0,5 мм, подача 0,11 мм/об, скорость резания варьировали, наружное прерывистое точение. Режущие пластины (режущая керамика марки ВОК 60 и сверхтвёрдые материалы на основе кубического нитрида бора марок томал и киборит) механически закрепляли в державке сечением 25×25 мм обеспечивая геометрию режущей части: a = 7°; g = –11°.

Пластина киборита использовалась круглой формы диаметром 7 мм и толщиной 5 мм; пластина томала – квадратной формы с радиусом и размерами 7×7×4 мм; пластина ВОК-60 – треугольной формы с радиусом и размером стороны (16 мм и высотой 5 мм). Регистрировали путь, пройденный до скола или величину износа по задней поверхности, предельным считали износ 0,4 мм.

Результаты исследования и их обсуждение

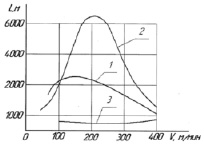

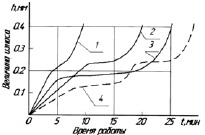

Результаты исследования на определения величины оптимальной скорости резания для таких условий обработки типовым инструментом приведены на рис. 1.

Рис. 1. Зависимость пути L, проходимого режущим лезвием до скола, от скорости V резания: 1 – томал; 2 – киборит; 3 – ВОК-60

Из рис. 1 следует, что работоспособность томала в 2 (и более) раза выше, чем у керамики, но существенно ниже, чем у киборита. Оптимальные скорости резания этих материалов различны и экстремум стойкости у томала смещен по отношению к кибориту в область меньших скоростей резания. Зависимость L = L(V) для пластины киборит носит экстремальный характер, эффективная скорость резания лежит в интервале V = 180 – 250 м/мин.

Ниже приведены отдельные результаты повышения работоспособности инструментов из режущей керамики и СТМ за счёт применения их упрочнения, в частности за счёт применения релаксационной термообработки при отжиге и при нанесении покрытий.

Для повышения хрупкой прочности и снижения окислительного характера износа [2, 3] применяли упрочнение инструмента. Это оказалось существенным для режущей керамики. Фактор температурного воздействия при отжиге благоприятно сказывался на процесс релаксации внутренних напряжений, сформировавшихся в керамике при размерной обработке пластин у производителя в ходе алмазного шлифования. Это способствует повышению объемной прочности пластины. Установлено [1, 3], что термообработка на воздухе не дает существенного повышения работоспособности в силу того, что связка и зерна упрочняющей фазы, активно взаимодействуя с воздухом при нагреве, образуют на поверхности соединения с низкой энергоемкостью, кислород проникает в поры поверхностного слоя и образует окислы, выполняющие функцию расклинивания в порах и вызывая коробление и вспучивание поверхности. В силу этого термообработку целесообразно проводить в защитной среде либо в вакууме. Химико-термическую обработку осуществляли азотированием как заключительный этап термообработки. Роль ионного азотирования состоит в легировании связки и инициировании выкрашивания наиболее разрушенных при заточке зерен. Механизм микролегирования состоит во внедрении ионов азота в междоузельные позиции это приводит к искажению кристаллической решетки, в результате чего повышается плотность дислокаций в зернах оксида алюминия. Механизм выкрашивания состоит в том, что внедрение ионнов азота наиболее интенсивно происходит в предварительно разрушенные при заточке микрообъемы (расколотые зерна, границы зерен). Это ведет к разрушению границ зерен и снижению сил их сцепления. Трансформация напряженного состояния таких зерен ведет к их короблению, размельчению, выкрашиванию с поверхности, т.е. часть разрушенных зерен заранее удаляется с поверхности пластины. В результате такого «залечивания» дефектов повышается сдвиговая устойчивость и, соответственно, трещиностойкость керамики.

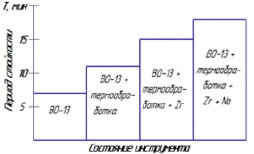

В частности низкопрочную режущую керамику ВО-13 после термообработки подвергали «залечиванию» дефектов путем нанесения покрытия. Покрытие выполняли металлическим из тугоплавких металлов (цирконий, ниобий). При его нанесении реализуется микролегирование связки и «заделка» трещин и пор в поверхностном слое. Толщины слоев чистых металлов незначительны, а именно: ниобий 0,2–0,5 мкм, цирконий 0,5–0,8 мкм. Испытания работоспособности инструмента проводили на токарном станке модели 16К20Ф3С32. Материал заготовки – закаленная сталь марки 45 (HRC 40-45). Режим резания: глубина 0,5 мм, подача 0,21 мм/об, скорость резания 250 м/мин, наружное точение. Регистрировали время работы режущих пластин, до скола или величину износа по задней поверхности, предельным считали износ 0,4 мм. Результаты сравнительных стойкостных испытаний инструмента приведены на рис. 2.

Рис. 2. Сравнительная стойкость режущей пластины ВО-13 до и после различных этапов упрочнения пластины

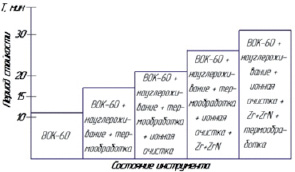

В развитие указанных решений после осаждения металлического или нитридного покрытия предложено проводить дополнительную термообработку. До нанесения покрытия термообработанную основу можно подвергать науглероживанию и ионной очистке, т.е. эффективная технологическая последовательность упрочнения керамики представляет собой следующее: керамика + науглероживание + термообработка + ионная очистка + слой металла + нитридное покрытие + термообработка. Дополнительная термообработка после нанесения покрытия позволяет снять напряжения на границе раздела основа-покрытие и инициировать диффузионные процессы между основой и покрытием. Результаты испытания такого инструмента из режущей керамики при точении стали ШХ15 (HRC 52-56) со скоростью резания 120 м/мин, подачей 0,1 мм/об, глубиной 1 мм приведены на рис. 3.

Рис. 3. Сравнительная стойкость пластины ВОК-60 до и после различных этапов упрочнения пластины

Инструменту из сверхтвердых материалов свойственна дефектность поверхностного слоя, связанная с алмазноабразивной размерной обработкой. В силу этого предлагаемые решения по повышению работоспособности инструмента из сверхтвердых материалов носят технологический характер и связанны с термообработкой (для перераспределения напряжений и дислокационной структуры) и с «залечиванием» поверхностного дефектного слоя (путем осаждения металлических слоев). Так, после термообработки инструмент из кубического нитрида бора подвергали «залечиванию» путем металлирования, которое реализуется за счет осаждения металла (хрома), либо за счет никелирования и осаждения слоя циркония. Оценка работоспособности упрочненных термообработкой и «залечиванием» сверхтвердых материалов проводилась в основном на инструментальном материале с торговой маркой «киборит».

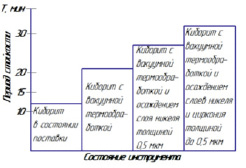

Испытания проводились при различных условиях резания. Так на рис. 4 приведены результаты испытания киборита при токарной обработке по литейной корке чугуна СЧ 21 (НВ-230) при скорости резания 300 м/мин, подаче 0,1 мм/об, глубине 0,7 мм. Обработка велась до скола или затупления по задней грани до 0,4 мм. Лунка износа по передней грани отмечалась, но имела незначительные размеры.

Рис. 4. Сравнительная стойкость пластины киборит в состоянии поставки и после различных этапов упрочнения пластины

Результаты сравнительных стойкостных испытаний упрочненных инструментов из киборита при циклическом нагружении и жестко заданных условиях резания (сталь 45 закаленная, скорость резания 240 м/мин, подача 0,1 мм/об, глубина 0,5–0,8 мм, наружное точение «на удар» цилиндрической заготовки с двумя продольными пазами) приведены на рис. 5.

Рис. 5. Период стойкости инструмента: 1 – киборит в состоянии поставки; 2 – киборит с вакуумной термообработкой; 3 – киборит с вакуумной термообработкой и металлическим слоем циркония; 4 – киборит с ионным азотированием + (Ti, Zr)+ZrN

Из данных рисунка видно не только повышение работоспособности упроченного инструмента, но также изменение интенсивности износа на различных этапах работы инструмента.

Выводы

1. Режущие пластины из СТМ в условиях прерывистого резания проявляют большую сопротивляемость хрупкому разрушению по сравнению с режущей керамикой.

2. Хрупкое разрушение режущей керамики и СТМ реализуется сколом и межзеренным разрушением. Зарождение трещин способствуют дефекты их структуры и алмазной заточки.

3. Работоспособность инструмента из СТМ и режущей керамики можно существенно повысить за счет оптимизации режима алмазной обработки, устраняющей образование микротрещин в поверхностных слоях пластин, а также упрочнения релаксационной термообработкой и путем «залечивания» дефектов за счёт нанесения покрытий. Это позволяет существенно расширить область применения инструмента и режимов резания.

4. Эффективное использование инструментов из СТМ и режущей керамики достигается на высокоточных станках обладающих жесткостью и виброустойчивостью, при тщательном контроле состояния режущей части инструментов.

Библиографическая ссылка

Пронин А.И., Мыльников В.В., Рожков И.И. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ОБРАБОТКИ ЗА СЧЕТ ИСПОЛЬЗОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА, ОСНАЩЕННОГО УПРОЧНЕННЫМИ ПЛАСТИНАМИ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ И РЕЖУЩЕЙ КЕРАМИКИ // Международный журнал прикладных и фундаментальных исследований. 2013. № 10-3. С. 377-380;URL: https://applied-research.ru/ru/article/view?id=4212 (дата обращения: 22.02.2026).