Алюминиевый сплав В95пчТ2 нашел применение в авиастроении и некоторых других отраслях промышленности. Многие изделия из данного сплава в процессе эксплуатации подвергаются воздействию циклических нагрузок при разных температурах, результатом которых может стать усталостное разрушение, которое может привести к авариям и человеческим жертвам. Поэтому изучение кинетики усталостного разрушения материала с учетом накопления структурной повреждаемости, появления макротрещины и последующего ее роста по сечению детали вплоть до окончательного разрушения является актуальным и представляет как практический, так и теоретический интерес.

Развитие процесса усталостного разрушения металлических материалов состоит из трех этапов: зарождения, развития усталостной макротрещины и быстрого долома [7]. Их длительность и характер зависят от сформированной соответствующими режимами технологической обработки структуры материала.

Ранее было показано [8], что важной интегральной характеристикой поведения металлов и сплавов в процессе циклического нагружения (в совокупности с металлографическими, фрактографическими и другими методами анализа кинетики процесса усталостного разрушения) являются кривые изменения текущего прогиба образцов. Они позволяют определить момент появления усталостной трещины и оценить скорость ее последующего развития.

Материалы и методы исследования

В работе использовалась комплексная методика экспериментальных исследований. Она включала испытания при циклическом нагружении в условиях разных температур, изучение исходной микроструктуры и ее изменение на поверхности образцов при усталости на оптическом и электронном уровне, исследование процесса разрушения, измерение текущего прогиба образцов; фрактографический анализ изломов образцов и др.

Для исследования был выбран деформированый на 1,7 % в свежезакаленном состоянии и искусственно состаренный катаный алюминиевый сплав В95пчТ2: закалка с 465-475 °С (выдержка 1 ч), вода, правка (растяжение в свежезакаленном состоянии 1,7 %); старение (12ОоС, 5ч, 180 °С, 6 ч). Цилиндрические стандартные образцы сплава В95пчТ2 испытывались на растяжение на машине ZD 10/90 со скоростью деформации 2∙10-3 с–1. На усталость при комнатной температуре цилиндрические образцы нагружались при частоте 50 Гц по схеме консольного кругового изгиба на машине МИП-8, переоборудованной для нагружения грузами и оснащенной фазосинхронизатором и оптическим микроскопом (х37) со стробоскопическим освещением для наблюдения за развитием процесса усталостного разрушения. Усталостные испытания при пониженных и повышенных температурах проводились в специальных криокамерах и печах сопротивления [8]. Математическое планирование экспериментов и статистический анализ их результатов проводились с рекомендациями ГОСТ 23026-78 и ГОСТ 25502-79. Построение КДУР осуществлялось по методу графического дифференцирования.

Результаты исследования и их обсуждение

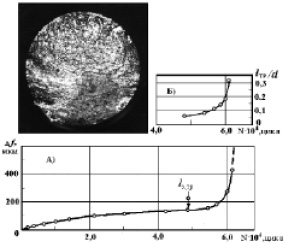

В процессе циклического нагружения при всех амплитудах сплав В95пчТ2 разупрочняется. На рис. 1 приведены фотографии изменения структуры травленой поверхности образца катаного алюминиевого сплава В95пчТ2 после различного числа циклов нагружения N/Nр (σа = 248 МПа, Np = 4,27·104 циклов):

а) исходное состояние; зерна вытянутые в направлении прокатки (вдоль оси образца);

б) 2,4 %. В некоторых зернах появляются отдельные полосы скольжения, ориентированные вдоль волокон прокатки;

в) 7,4 %. Появляются плотные волокнистые линии скольжения;

г) 14,8 %. В отдельных зернах появляются волнистые микротрещины, перпендикулярные направлению деформации зерна;

д) 29,3 %. По границам зерен наблюдается множество пересекающихся микротрещин;

е) 51,0 %. Почти во всех зернах опасного сечения образца наблюдается пересечение микротрещин, скапливающихся преимущественно по границам зерен;

ж) 73,8 %. Микротрещина, проходящая по телу зерен в направлении, перпендикулярном оси образца;

з) 96,0 %. Развитая микротрещина.

ыделение частиц упрочняющей марганцовистой фазы при искусственном старении сплава, а также взаимодействие растворенных примесей с дислокациями при деформационном старении обусловливают его высокое сопротивление развитию трещин. Однако концентрация напряжений, возникающая у частиц второй фазы или по границам зерен, вызывает образование микропор, которые, в конечном итоге, сливаются в макропоры [4, 5, 7].

Усталостные микротрещины появляются в коротких полосах скольжения, ориентированных вдоль волокон прокатки. Характер усталостного разрушения материала в некоторой степени обусловливается величиной э.д.у. Так, например, если в латунных и медных образцах (э.д.у. 0,007 и 0,070 Дж/м2 соответственно) разрушение преимущественно межкристаллитное [3], то в образцах из алюминиевого сплава В95пчТ2 (э.д.у. = 0,200 Дж/м2) усталостная трещина распространяется по телу зерна.

С увеличением циклической долговечности абсолютное значение текущего прогиба образцов при усталости уменьшается. Процесс разрушения металлических материалов под воздействием циклических нагрузок включает в себя три основные стадии: инкубационный период до появления макротрещины, ее рост и быстрый долом. Они существенным образом зависят от структуры материала, обусловленной предварительной технологической обработкой, а также условиями испытания, в данном случае – температурой [2, 3, 6].

Подобное явление наблюдалось в работе [9], где на образцах из Cu и сплавов Cu – Zn, Cu – Al и Сu – Al – Fe отмечалось, что с понижением энергии дефекта упаковки материалов сопротивление их внутризеренному разрушению при усталости повышается, а сопротивление межзеренному разрушению уменьшается.

Несколько иначе ведут себя образцы из деформированного на 1,7 % в свежезакаленном и состаренном состоянии алюминиевого сплава В95пчТ2. Текущий прогиб этих образцов с первых же циклов нагружения увеличивается, и только в некоторых зернах появляются редкие полосы скольжения. Затем наступает период стабилизации изменения прогиба образца, в течение которого заметно усиливается скольжение по первичным и вторичным плоскостям скольжения и образуются микротрещины.

Рис. 1. Микроструктура поверхности образца из алюминиевого сплава В95пчТ2 (деформация 1,7 % в свежезакаленном состоянии + двухступенчатое старение) после различного числа циклов нагружения: σа = 248 МПа; Np = 4,27·104 циклов; х 450 (а, б, в, г, д, е, ж). Развитая микротрещина (з)

При этом следы скольжения имеют волнистый характер, что свойственно металлам с высокой энергией дефекта упаковки, как следствие поперечного скольжения [7].

Появлению на поверхности образца макротрещины длиной ~1,0 мм соответствует момент более заметного возрастания прогиба образца, который достигает значительной величины при отношении lтр /d » 0,15 (рис. 2).

Установлено, что период до зарождения усталостной трещины у алюминиевого сплава при σa= 200 МПа Nз.тр. составляет 2.105 циклов, а скорость роста трещины 0,106 мкм/цикл. И затем, когда оставшееся «живое» сечение образца становится сопоставимым с внешней приложенной нагрузкой, происходит катастрофическое разрушение (темная часть излома образца, рис. 2).

Такое поведение алюминиевого сплава В95пчТ2 можно объяснить [10] выделением частиц упрочняющей фазы (дисперсионное твердение) в процессе искусственного старения у сплава В95пчТ2, препятствующих движению дислокаций в материале, а также деформационным старением – взаимодействием (блокированием) растворенных примесей с дислокациями (атмосферы Коттрела) и с растянутыми дислокациями (атмосферы Сузуки) – в процессе циклического и предварительного статического нагружения, что приводит к более позднему зарождению усталостных трещин и более медленному их распространению и, в конечном счете, способствует увеличению сопротивления материалов усталостному разрушению [7].

Рис. 2. Кривая текущего прогиба образца (А) и роста усталостной трещины (Б) в алюминиевом сплаве В95пчТ2 (деформация 1,7 % в свежезакаленном состоянии + старение), σа = 248 МПа

При этом усталостная трещина в образцах из алюминиевого сплава В95пчТ2 с высокой э.д.у. (0,2 Дж/м2) проходит по телу зерна. Подобные результаты были получены ранее Мак Эвели и Бекофеном на образцах из Сu и сплавов Си-Zn, Cu-Al, где также показано уменьшение сопротивления межзеренному и повышение сопротивления внутризеренному разрушению с понижением величины э.д.у. исследованных материалов.

КДУР алюминиевого сплава В95пчТ2, деформированного (1,7 %) в свежезакаленном состоянии и состаренного располагается значительно ниже, чем, например, для отожженной Ml, у которой э.д.у. = 0,07 Дж/м2 [4, 7].

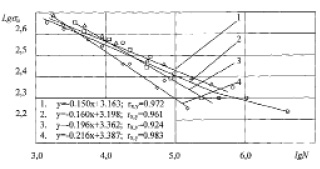

На рис. 3 приведены кривые усталости алюминиевого сплава В95пчТ2 для температур эксплуатации от 0,23 до 0,46 Тпл, К (–60, 20, 160 и 280 оС).

Рис. 3. Кривые усталости образцов из алюминиевого сплава В95пчТ2 при различных температурах испытания, оС: 1 – (–60); 2 – (+20); 3 – (+160); 4 – (+280); консольный изгиб с вращением частотой 50 Гц

Установлено, что увеличение температуры испытания от 0,23 до 0,46 Тпл, К (правка 1,7 % в свежезакаленном состоянии и последующее двухступенчатое старение) приводит к некоторому повышению долговечности при высоких напряжениях (например, с 5,52⋅103 до 7,45⋅103 циклов при σа = 400 МПа). Дальнейшее повышение температуры нагружения до 0,46 Тпл, К обусловливает снижение долговечности, которая при σа = 400 МПа составляет лишь 4,28·103 циклов.

При низких же амплитудах напряжения (N>105 циклов) долговечность сплава В95пчТ2 монотонно снижается с увеличением температуры испытания от 0,23 до 0,46 Тпл, К.

При этом наклон кривых усталости с ростом температуры испытания становится круче, что указывает на зависимость эффекта температуры на долговечность от уровня напряжения.

Изломы образцов из сплава В95пчТ2 при температуре –60 °С содержат гладкие сколы и единичные очаги зарождения трещин, а при 280 °С имеют грубый рельеф зоны распространения трещины и долома.

При повышении температуры испытания до 0,46 Тпл, К активизируются релаксационные процессы, главным образом вакансионные, приводящие к быстрому разупрочнению материала образцов. В изломах четко выраженных следов продвижения трещины, очагов ее зарождения и зон долома не наблюдается. В области температур 0,23-0,46 К долговечность образцов при σа = 314-335 МПа почти одинакова. Характер излома изменяется от хрупкого долома при 0,23 Тпл, К (–60 оС) с ровным гладким сколом, единичными очагами зарождения трещин и мелкими сколами в зоне роста усталостной трещины до вязкого с грубым рельефом распространения трещин и долома при 0,46 Тпл, К.

При амплитуде 210 МПа долговечность образцов монотонно снижается с повышением температуры, а структура их изломов становится более вязкой по сравнению с высокими амплитудами. При этом рельефные следы многочисленных трещин чередуются с площадками хрупкого скола и наличием ямок. В многофазных поликристаллических материалах концентрация напряжений, возникающая у частиц вторичной фазы или по границам зерен, вызывает образование микропор, которые, в конечном счете, объединяются в макропоры. Под действием циклических нагрузок процесс порообразования активизируется за счет генерации деформационных вакансий и является контролирующим усталостное разрушение до тех пор, пока не интенсифицируется поперечное скольжение дислокаций.

При этом при всем разнообразии структуры поверхности изломов образцов в результате анализа оказывается, что величина зоны усталостного разрушения увеличивается с ростом циклической долговечности.

Снижение циклической долговечности с повышением температуры испытания алюминиевого сплава В95пчТ2, особенно при низких амплитудах приложенного напряжения, приводит к увеличению скорости роста усталостной трещины и уменьшению периода до ее появления.

Так, при увеличении температуры испытания Тпл, К с 0,314 до 0,46, К долговечность этого сплава снижается в ~ 2,0 раза (с 6,32·104 до 3,15·104 циклов) при σа = 248 МПа. Этому соответствует уменьшение в 2,09 раза (с 4,8·104 до 2,3·104 циклов) числа циклов до зарождения усталостной макротрещины и возрастание скорости ее последующего роста с 2,85⋅10-1 до 4,74⋅10-1 мкм/цикл. При меньшем напряжении (σа = 248 МПа) циклическая долговечность этого алюминиевого сплава снижается уже в 2,57 раза (с 2,45⋅105 до 9,55⋅104 циклов), Nз.тр. в 2.76 раза (с 2,0⋅105 циклов до 7,25⋅104 циклов), а скорость роста усталостной трещины возрастает с 1,06⋅10-1 до 2,0⋅10-1 мкм/цикл.

Ухудшение сопротивления усталости сплава с ростом температуры испытания может быть связано [4] с повышением пластической деформации и изменения характера ее протекания при низкотемпературном деформировании, в связи с деформированием субструктуры при высоких температурах, а также с ускорением окислительных процессов на поверхности опасного сечения образца и в вершине развивающейся трещины [2].

Выводы

1. Процесс разрушения алюминиевого сплава В95пчТ2 (деформация 1,7 % в свежезакаленном состоянии, двухступенчатое старение) под воздействием циклических нагрузок включает в себя три основные стадии: инкубационный период накопления повреждений до появления макротрещины, ее рост и быстрый окончательный долом.

Они существенным образом зависят от структуры материала, обусловленной предварительной технологической обработкой, а также температурой испытания.

2. По изменению прогиба образца в процессе циклического нагружения можно оценивать развитие повреждаемости материала на всех этапах усталости: от зарождения макротрещин до их распространения, вплоть до полного разрушения. Это позволяет произвести выбор оптимальных режимов технологической обработки с целью повышения эксплуатационной долговечности металлоизделий.

3. Установлено, что повышение температуры испытания алюминиевого сплава приводит к уменьшению периода до зарождения усталостных трещин, возрастанию скорости их развития и понижению циклической долговечности.

4. Получены уравнения кривых усталости сплава для исследованных температур, позволяющие прогнозировать циклическую долговечность с коэффициентом корреляции не ниже 0,924.

Библиографическая ссылка

Пачурин Г.В. СТРУКТУРНАЯ ПОВРЕЖДАЕМОСТЬ И СОПРОТИВЛЕНИЕ УСТАЛОСТИ СПЛАВА В95ПЧТ2 ПРИ РАЗНЫХ ТЕМПЕРАТУРАХ // Международный журнал прикладных и фундаментальных исследований. 2014. № 3-1. С. 28-33;URL: https://applied-research.ru/ru/article/view?id=4735 (дата обращения: 19.01.2026).