Введение

Обработка металлов методом пластической деформации имеет за собой многовековой путь развития. В современных технических конструкциях широко применяются резьбовые детали крепёжного назначения, изготовленные из калиброванного проката, полученного методом пластической деформации.

Они подвергаются закалке с отпуском − упрочнённый стальной крепёж. Значительная часть из них выполняется в виде длинномерных болтов, шпилек и стремянок. Их получают из сортового проката с применением различных технологических операций холодного деформирования − волочения, высадки, накатки резьбы.

1. Влияние степени деформации на свойства проката

В ряде исследований процесса волочения [4,13,19,37] уточнялись условия пластического течения металла при деформации в различных условиях. Показано, что пластическая деформация при волочении в холодном состоянии вызывает повышение сопротивления деформации, причем повышение тем значительнее, чем больше степень обжатия при волочении [24].

Известно [2], что слишком высокая температура проката при волочении в инструменте волочильного стана приводит к развитию процессов старения, вызывающих снижение пластических характеристик, возникновению температурных напряжений в нем, образованию участков мартенсита на поверхности проволоки, снижению стойкости инструмента, окислению смазки и повышению коэффициента трения при волочении и, как следствие, возникновению неблагоприятных условий для процесса деформации и для качества конечного продукта – калиброванного проката.

Калиброванный прокат, используемый для холодной высадки болтов, после всех технологических переработок не должен относиться к категории материалов, которые трудно деформируются. К трудно деформируемому металлу относятся стали, обладающие повышенным сопротивлением деформации, что определяет повышенные грузки на обрабатывающий и давящий инструмент [8,17]. В процессе деформирования горячекатаного и калиброванного проката, происходят изменения структуры разных уровней [31-33,35,36,46,47], сопровождаемые, в частности, формированием дефектности, которая на макроуровне проявляется в снижении плотности, а на субмикроуровне – в увеличении искажений кристаллической решетки [20,21].

Волочение является основным видом деформации при подготовке проката к объемной штамповке. Калиброванный прокат получает неоднородное деформационное упрочнение и наклеп при его течении в конической матрице в процессе волочения [9]. В результате холодной деформации прочностные характеристики калиброванного проката с ростом степени обжатия повышаются (упрочнение и наклеп), а пластические характеристики уменьшаются [22].

При степенях обжатия более 30% прокат упрочняется в процессе волочения практически одинаково (или равномерно) по всему поперечному сечению протянутого прутка, что показано в работе [28] путем определения твердости в меридиональной плоскости шлифов.

При назначении небольших обжатий (от 5 до 15%) проката уменьшается работа и мощность пластической деформации, однако заготовки болтов имеют низкую изгибную жесткость. Поэтому целесообразно назначать степени обжатия проката вблизи предельного значения, когда обеспечиваются повышенные механические характеристики калиброванного проката и получаемых из него стержневых деформируемых заготовок при их высокой изгибной жесткости [10].

Возможная степень обжатия проката зависит от пластических характеристик, которые во многом определяются его микроструктурой. Наилучшие свойства достигаются при однородной мелкоглобулярной микроструктуре с равномерным распределением цементита в феррите [34]. В стали с зернистым перлитом размеры глобулярных частиц цементита не изменяются даже после больших степеней обжатия, и пластическая деформация в происходит в основном за счет феррита [26]. Это, по мнению авторов [12], не вызывает распада цементита и, следовательно, проявление дефектности в виде охрупчивания и упрочнения, связанной с холодной пластической деформацией и переходом части атомов углерода в атмосферы на дислокациях [38].

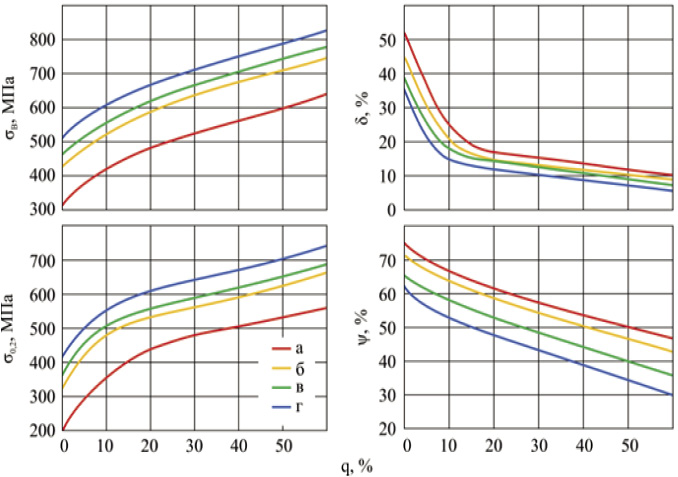

По данным [29] относительное обжатие при волочении должно быть не менее 28-30%, а по некоторым данным не менее 35% [3]. Авторы [42] определяли степень обжатия при волочении q (%) как отношении 100(d20-d2k)/d20, где d20 и d2k - начальный и конечный диаметр образца. Авторы [42] изучили и построили экспериментальные кривые зависимости механических свойств от степени предварительной деформации при волочении, которые представлены на рис.1.5.

По мнению авторов [40,43] наилучшее сочетание механических характеристик (высокая пластичность и незначительное сопротивление пластической деформации) достигается при обжатии 5%. С увеличением обжатия до 10% наблюдается интенсивный рост предела текучести и резкое снижение относительного удлинения. При обжатии 15% значительно возрастает предел прочности, а относительное удлинение продолжает уменьшаться. Дальнейшее увеличение обжатия до 60% вызывает непрерывный рост предела текучести и предела прочности, относительное удлинение медленно снижается, а относительное сужение находится на высоком уровне (60-58%) до обжатия 25%, а после чего падает двумя ступенями в интервалах обжатия 25-35% и 40-60%.

Рис. 1. Механические свойства сталей при растяжении в зависимости от степени обжатия при волочении q: а - сталь 10кп; б – сталь 30; в, г – стали 40Х, 45

Согласно [16], пластические характеристики проволоки со структурой зернистого перлита в процессе волочения непрерывно снижаются и при ε > 40% становятся ниже пластических характеристик проволоки, которая подвергалась термической операции патентирования. При этом нужно учитывать, что величина суммарной деформации (волочение + все переходы) при ХОШ на автоматах достигает 85% [7,9, 23].

Авторы [23,39] считают, что для холодной высадки крепежных изделий одинаково нежелательно применение твердого (более НВ 290) и мягкого (менее НВ 160) калиброванного проката. При изготовлении болтов из проката высокой твёрдости резко возрастают удельные усилия на инструмент, снижается его стойкость, появляются трещины на металле, ухудшается заполнение полости матрицы при ХОШ на прессах. При высадке болтовых изделий из «мягкого» проката ухудшается стойкость заготовки длинномерного болта, деформирование происходит неравномерно и металл быстро «налипает» на инструмент.

Анализ литературных данных [23,39,41,42] позволяет рекомендовать следующие основные показатели калиброванного проката для дальнейшего изготовления из него метизов методом холодной штамповки:

1. НВ от 170 до 280;

2. σ0,2 /σв = 0,6 – 0,72 - данное соотношение зависит от химического состава;

3. Ψ ≥ 60% - прокат весьма пластичен; 50% < Ψ< 60% - прокат достаточно пластичен, Ψ < 50% - прокат непригоден для изготовления болтов методом ХОШ [25].

Отношение σ0,2/σв в значительной мере зависит от химического состава, режимов термообработки и волочения.

Есть мнение авторов [14], что при отношении предела текучести к пределу прочности в калиброванном прокате, равное числу 0,9, наблюдается наилучшая величина такой важной эксплуатационной характеристики болтового изделия, как высокая релаксационная стойкость.

Величина относительного сужения проката считается [40,45] основным показателем при дальнейшем деформировании. Наилучшей пластичностью при холодной объемной штамповке обладает калиброванный прокат с относительным сужением 50-60%.

2. Влияние термической обработки на свойства проката

Для получения оптимальных прочностных показателей, повышения пластичности проката до величин, при которых обеспечиваются стабильная работа без перегрузок и высокая стойкость инструмента и получения требуемой структуры, применяют термическую обработку. Выбор режима термообработки определяется химическим составом и структурой обрабатываемого проката, требованиями холодной штамповки и эксплуатационными требованиями к болтовым изделиям.

Функциональное назначение термической обработки является достижение требуемых потребительских свойств калиброванного проката: служебных (проявляющихся в эксплуатации готовых болтовых изделий) и технологических, необходимых для получения изделия с минимальными затратами [11]. Термическая обработка - самый распространенный в современной технике способ изменения свойств металлов и сплавов [22,27].

Температуру нагрева и время выдержки проката следует принимать наименьшими при условии стабильного получения заданных структур и свойств. С возрастанием этих параметров различные физико-химические явления на поверхности раздела проката и атмосферы, в том числе окисление, обезуглероживание, насыщение водородом, отрицательно отражающие на процессе последующей пластической деформации и снижающие качество болтовых изделий, проходят интенсивнее. Атмосфера или среда, в которой происходит термообработка, не должны взаимодействовать с прокатом, а в случае взаимодействия (например, окисления) его характер должен сочетаться с принятым циклом обработки, требованиям к болтам. Термообработка делится на предварительную, промежуточную (между операциями волочения для снятия наклепа) и окончательную (для получения заданных механических характеристик и структуры проката).

Горячекатаный прокат без дополнительной термообработки имеет неоднородную структуру, прочностные и пластические характеристики его нестабильны. Прокат после горячей прокатки (на металлургическом заводе) имеет заметные следы упрочнения. Применение проката без дополнительной термической обработки при волочении и высадке болтов приводит к повышению удельных нагрузок на 15-20%, а это значительно ограничивает возможности изготовления из него длинномерных болтов. Обычно для сложных по форме болтов практикуется проводить термообработку калиброванного проката с целью получения необходимой пластичности и снижения удельных усилий. Предварительная термообработка горячекатаного проката может проводиться на металлургических заводах, производящих его, или метизных предприятиях, занимающихся изготовлением крепежа методом холодной высадки. Наибольшее снижение удельных усилий при высадке достигается при получении крупнозернистой структуры. Однако пластичность с увеличением размера зерна уменьшается. При отжиге после волочения в области критических степеней деформации у низкоуглеродистых сталей происходит интенсивный рост зерна в поверхностном слое.

Применение индукционного нагрева калиброванного проката из низкоуглеродистых и микролегированных бором сталей позволяет получать комплекс свойств, соответствующих термоупрочненным легированным сталям, что невозможно при печном нагреве и обеспечивать высокую точность поддержания температурного режима, а, следовательно, однородную микроструктуру и оптимальные механические свойства [5].

Термическая обработка, осуществляемая после холодной деформации, не всегда приводит к полному устранению дефектов структуры. При значительных степенях деформации возможно возникновение энергетически устойчивых дефектов структуры стали, не залечивающихся при восстановительном отжиге [1, 6].

Обезуглероживание при нагреве происходит в результате взаимодействия окисляющих газов с углеродом, который находится в виде твердого раствора или карбида железа Fe3C. Скорость обезуглероживания определяется главным образом процессом двусторонней диффузии, происходящей под воздействием разности концентраций сред. С одной стороны, обезуглероживающие газы диффундируют к поверхностному слою стали, а с другой – образующиеся газообразные продукты движутся в обратном направлении. Помимо этого, углерод из внутренних слоев металла, перемещается в поверхностный слой [18]. Обезуглероживание и окалинообразование существенно снижают механические свойства в поверхностных слоях проката, а это приводит к срыву резьбы при механических испытаниях болтовых изделий. Остаточная окалина из-за недостаточно качественного ее удаления приводит к быстрому износу инструмента, снижению блеска и увеличению шероховатости поверхности проволоки [15].

В качестве термической обработки при изготовлении холоднотянутой проволоки применяют изотермическую обработку, которая получила название патентирование. Научные основы патентирования были разработаны С.С. Штейнбергом и его сотрудниками. Данный вид термической обработки заключается в нагреве стали выше Аs на 100-250ºС, переохлаждении аустенита до температуры 400-600ºС в селитровой ванне и последующее охлаждении на воздухе. Эти операции могут осуществляться при непрерывном прохождении калиброванного проката через нагревательную печь и ванну с расплавом соли. В результате проведения операция патентирования, структура проката представляет собой однородную смесь высокодисперсного цементита в форме пластинок (стали). После патентирования и последующего волочения калиброванный прокат имеет высокую прочность при достаточном уровне пластичности [30]. На метизных предприятиях находит распространение способ обработки проката в псевдосжиженном слое, который целесообразно применять для стали с содержанием углерода 0,4-0,85%, когда необходимо получить равномерную структуру топкопластинчатого перлита (сорбита).

Выводы

Так как основной причиной образования дефектов на стержневых болтовых изделиях является технологическая переработка проката по всей технологической цепочке, то необходимо использовать для производства крепежных изделий прокат, который способен выдерживать деформации до 75% без разрушения его поверхности и тела.

Основным способом получения высокопрочных болтов является высадка из калиброванного проката, имеющего микроструктуру зернистый перлит. Затем болты подвергают закалке и отпуску. Закалка стержневых изделий может способствовать образованию микротрещин и обезуглероженного слоя. Если вопрос подготовки проката для холодной высадки с микроструктурой 80-100% зернистого перлита изучен достаточно глубоко, то использованию проката, имеющего в структуре стали сорбит патентирования, из-за роста сопротивления пластической деформации уделяется недостаточное внимание.

Общим недостатком термически обработанного проката в действующих технологиях является локальная неоднородность механических свойств, наблюдающаяся на соседних участках проката небольшой протяженности и по всей длине мотка. Поэтому требует исследования вопрос получения длинномерных болтов, упрочненных до класса прочности 9.8, из калиброванного проката с прочностными и пластическими характеристиками, отвечающими требованиям ГОСТ 1759.04-87 «Болты, винты и гайки. Технические условия», без последующей их закалки и отпуска.

Вопрос о комплексном влиянии степени обжатия на прочностные и пластические характеристики, твердость проката до и после его патентирования в литературе освещен недостаточно, поэтому требует более детального изучения.

Рецензенты: 1. Лоскутов Алексей Борисович, д.т.н., профессор.

2. Кузьмин Николай Александрович, д.т.н., профессор.

Библиографическая ссылка

Пачурин Г.В., Филиппов А.А. ЭФФЕКТ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПРИ ВОЛОЧЕНИИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА СТРУКТУРУ И СВОЙСТВА СТАЛЬНОГО ПРОКАТА // Международный журнал прикладных и фундаментальных исследований. 2014. № 8-2. С. 93-98;URL: https://applied-research.ru/ru/article/view?id=5590 (дата обращения: 04.02.2026).