Основываясь на использовании экспериментальных данных по разрезанию частей изношенных покрышек плоскими ножами [1, 2, 6], произведем расчет энергосиловых характеристик процесса предварительного разрезания армированных кордом вулканизатов с помощью дисковых ножей и опорного ролика.

При выводе расчетных формул использованы конструктивные особенности, энергосиловые характеристики перерабатывающих устройства для разрезания шин и приняты следующие допущения:

- нож и ролик являются окружностями, при этом оси их вращения совпадают с геометрическими центрами этих окружностей;

- при разрезании нож и ролик находятся в постоянном контакте;

- относительное проскальзывание разрезаемого материала покрышки, ножа и ролика отсутствует;

- каждый слой резины или армированный слой материала покрышки разрезается по линии реза, соответствующей дуге окружности режущей кромки ножа;

- полное прорезание всего материала происходит по линии, также соответствующей дуге окружности режущей кромки ножа;

- равнодействующая силы разрезания выделенного слоя приложена в середине линии реза.

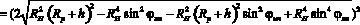

- сила разрезания Q′ армированного слоя рассчитывается по формуле [4]

![]() (1)

(1)

где ![]() – соответственно длина линии разреза слоя, частота нитей корда в слое, разрывное усилие одной кордной нити слоя, угол наклона нити корда слоя к меридиану протекторного браслета, угол перегиба слоя армированного материала; m – количество слоев корда в выделенном слое;

– соответственно длина линии разреза слоя, частота нитей корда в слое, разрывное усилие одной кордной нити слоя, угол наклона нити корда слоя к меридиану протекторного браслета, угол перегиба слоя армированного материала; m – количество слоев корда в выделенном слое;

– сила разрезания резиновых слоев (беговой части протектора, гермослоя, боковин) рассчитывается по формуле

![]() (2)

(2)

где qуд – удельная сила разрезания резинового слоя; lk – длина линии разреза слоя.

Величина qуд зависит от многих факторов (состава резины и наличия армирующих компонентов, толщины слоя, состояния режущей кромки ножа, предыстории покрышки и др.) и определяется, как правило, экспериментально.

Для оценки влияния qуд на величину общего усилия разрезания можно воспользоваться данными, полученными при разрезании фрагментов изношенных легковых покрышек различных типоразмеров:

qуд = 35…60 кН/м – для боковин толщиной 4,5…5,5 мм;

qуд= 72…78 кН/м – для боковин толщиной порядка 11,5 мм, вырезанных вблизи бортовых колец тех же покрышек. Поскольку вклад резиновых слоев в общее усилие разрезания значительно меньше, чем вклад более прочных армированных металлокордом слоев, то погрешностью такого способа учета влияния резиновых слоев можно пренебречь.

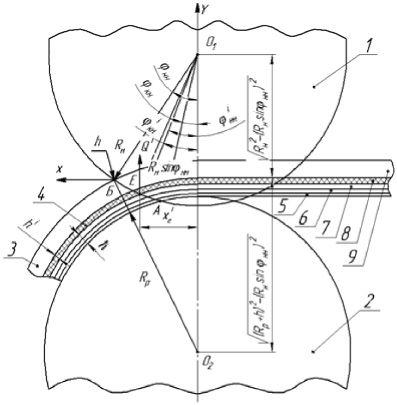

Составляющая распорного усилия (рис. 1), действующая по оси Y, имеет наибольшее значение, а составляющая, действующая в направлении оси X, крайне незначительна, и ей можно пренебречь.

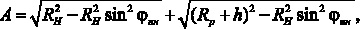

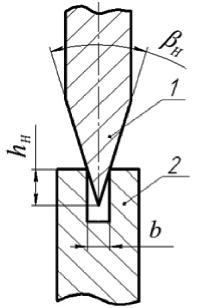

Глубину погружения режущей кромки (рис. 2) ножа в кольцевую выемку ролика определяем по формуле:

![]() (3)

(3)

где b – ширина кольцевой выемки ролика; bн – угол заточки ножа.

Рис. 1. Расчетная схема процесса разрезания (распределение материалов в протекторных браслетах покрышки): 1 – дисковый нож; 2 – опорный ролик; 3 – разрезаемый материал; 4 – выделенный слой; 5 – гермослой; 6 – слой каркаса; 7 – два слоя брекера; 8 – два защитных слоя; 9 – беговая часть протектора; АБ – линия реза (выделена); О1О2 – межцентровое расстояние ножа и ролика; RH – радиус ножа; Rp – радиус ролика; h – толщина материала;  – толщина выделенного слоя; h – толщина между опорной поверхностью ролика и нижней поверхностью выделенного слоя; φнн– угловая координата начала линии разреза; φкн – угловая координата конца линии разреза; φ'нн – угловая координата начала линии разреза выделенного слоя; φ'кн – угловая координата конца линии разреза выделенного слоя;

– толщина выделенного слоя; h – толщина между опорной поверхностью ролика и нижней поверхностью выделенного слоя; φнн– угловая координата начала линии разреза; φкн – угловая координата конца линии разреза; φ'нн – угловая координата начала линии разреза выделенного слоя; φ'кн – угловая координата конца линии разреза выделенного слоя;  – сила разрезания в выделенном слое; X'E – длина плеча (абсцисса) точки приложения силы выделенного слоя

– сила разрезания в выделенном слое; X'E – длина плеча (абсцисса) точки приложения силы выделенного слоя

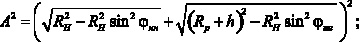

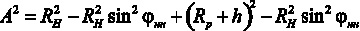

Межцентровое расстояние ножа и ролика определяем по формуле:

![]() (4)

(4)

где RH, Rp – радиус ножа и ролика соответственно; hн – глубина погружения режущей кромки ножа в кольцевую выемку ролика.

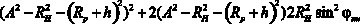

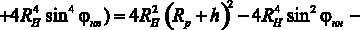

Межцентровое расстояние ножа и ролика (см. рис. 1) можно рассчитать по формуле:

(5)

(5)

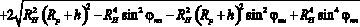

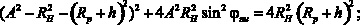

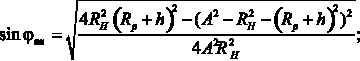

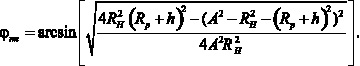

где h – толщина материала;ϕнн –угловая координата начала линии разреза

+

+

+

+

;

;

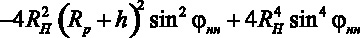

(6)

(6)

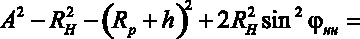

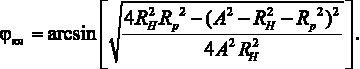

Для угловой координаты конца линии ϕкн разреза толщина материала h = 0, то есть

(7)

(7)

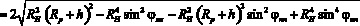

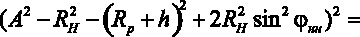

Для точки Е приложения силы (см. рис. 1) выделенного слоя толщина материала

(8)

(8)

где h′ – толщина выделенного слоя; h – толщина между опорной поверхностью ролика и нижней поверхностью выделенного слоя.

Длина дуги линии разреза выделенного слоя:

(9)

(9)

Угловая координата точки приложения равнодействующей силы разрезания выделенного слоя

(10)

(10)

Рис. 2. Схема погружения кромки ножа в выемку ролика: 1 – нож; 2 – ролик; hн – глубина погружения режущей кромки ножа в кольцевую выемку ролика; b – ширина кольцевой выемки ролика; βн – угол заточки ножа

Длина плеча (абсцисса) точки приложения силы:

(11)

(11)

Крутящий момент от силы разрезания Qi в выделенном слое [5]

(12)

(12)

Тогда суммарный момент составит:

(13)

(13)

где n – общее число выделенных k-х слоев в разрезаемом материале (резиновых и армированных).

Мощность, затрачиваемая на разрезание материала (технологическая мощность резания):

(14)

(14)

где  – угловая скорость вращения ножа, определяемая из выражения

– угловая скорость вращения ножа, определяемая из выражения

(15)

(15)

где  – частота вращения ножа.

– частота вращения ножа.

Для интенсификации процесса разрезания изношенных автомобильных шин устройством с вращающимися дисковыми ножами следует увеличить частоту вращения ножа, уменьшить ширину кольцевой выемки ролика для уменьшения прогиба разрезаемого материала и силы разрезания, увеличить глубину погружения лезвия ножа в кольцевую выемку ролика с целью улучшения качества прорезания материала.

Полученный технический результат [3] выгодно отличается от предыдущих (где происходило разрезание одной шины с помощью дискового ножа, не упирающегося в выемку ролика), позволяя тем самым значительно снизить усилие разрезания, увеличить силы зажима материала в зоне реза и избежать дополнительных устройств для удержания материала при разрезании, устранить необходимость в устройствах для проталкивания материала в зоне реза, что существенно упрощает процесс разрезания материала и технологию утилизации резинотехнических изделий в целом, а также сократить время предварительной переработки изношенных шин, вследствие подачи материала в зону реза без первоначального разведения ножа и ролика при повторной подаче материала в зону реза.

Качественное и надежное разрезание автомобильных шин с достижением указанных технических результатов с одновременным снижением материальных и трудовых затрат обеспечивается новыми элементами следующим образом:

- установкой дисковых односторонне заточенных металлических лезвий на общий приводной вал, а их прижатие осуществляется пневмоцилиндром к соответствующим выемкам;

- выпрямлением меридионального профиля разрезаемой покрышки перед входом ее в зону резания способствует прижимной ролик, поверхность которого выполнена антифрикционной пирамидальной формы, таким образом, обеспечивается беспроскальзывающее прижатие покрышки к металлическому цилиндру;

- обеспечением вхождения разрезаемой покрышки в зону резания без образования волны перед нею, и произведение поперечного разрезания покрышки, применяя дополнительное дисковое двусторонне заточенное металлическое лезвие с приводом.

За счет перечисленных конструктивных особенностей выполнения устройства для разрезания автомобильных шин процесс резания не только снижает материальные и трудовые затраты, но и повышает производительность устройства по разделению автомобильных шин на части.

Таким образом, предложенная инженерная методика расчета позволяет определять основные конструктивно-технологические параметры установок с вращающимися дисковыми ножами для разрезания изношенных автомобильных шин и резинотехнических изделий в целом.

Выводы

- При разработке методики в рассмотрение были приняты следующие особенности изучаемого процесса. Во-первых, принимаемые в переработку изношенные покрышки (даже одного и того же образца) могут, в силу различных условий эксплуатации, существенно различаться по своим упругопластическим свойствам. Во-вторых, обрабатывающая поверхность режущего инструмента имеет принципиально нерегулярную структуру. При этом следует учитывать, что принимаемые в рассмотрение значения характеристик исходного материала, режущего инструмента могут иметь лишь оценочный, усреднено статистический характер.

- Полученные расчетные данные являются на сегодняшний день уникальными, поскольку позволяют обоснованно производить выбор перерабатывающего оборудования, рассчитывать его производительность и энергосиловые характеристики, а также проектировать и разрабатывать технологические процессы утилизации изношенных автомобильных покрышек и резинотехнических изделий.

Библиографическая ссылка

Лучин И.В., Кравченко И.Н., Конкин М.Ю. МЕТОДИКА РАСЧЕТА ПРОЦЕССА РАЗРЕЗАНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ПРИ УТИЛИЗАЦИИ // Международный журнал прикладных и фундаментальных исследований. 2014. № 8-4. С. 11-15;URL: https://applied-research.ru/ru/article/view?id=5685 (дата обращения: 05.03.2026).