В результате развития экономики Приморского края в регионе начался процесс становления инновационных предприятий. Например, в Спасске Дальнем организовано малое инновационное предприятие по переработке лома и отходов медных сплавов. На первом этапе перед предприятием стояла задача создания производства востребованной на рынке продукции из отходов меди и ее сплавов. По результатам маркетинговых исследований определено, что медная катанка является необходимым товаром для большинства предприятий региона, а также стран АТР. Инженерными сотрудниками ЗАО «САЗ» была выбрана технология производства медной катанки, позволяющая отнести данное предприятие к категории наукоёмких. Изготовленная первая партия продукции по качеству соответствовала требованиям стандартов. Но уже в стадии массового производства продукции возникли проблемы: медная катанка по эксплуатационным свойствам (электропроводности) не соответствовала требованиям. Необходимо было установить причины снижения свойств новой продукции.

Областью применения результатов исследования является производство изделий из меди электротехнического назначения.

Как известно, медную катанку электротехнического назначения применяют в качестве проводника тока в системах распределения электроэнергии, кабелях, трансформаторах, обмотках двигателей и генераторов [1]. Наибольший объем катанки производят по технологической схеме, включающей непрерывную разливку и горячую прокатку, подразумевающую последовательное обжатие литого полуфабриката калиброванными валками. В производстве катанки являются важными исходное состояние материала и применяемая технология. В зависимости от способа производства медной катанки возникают те или иные проблемы, некоторые из них представлены в работах [2–4].

В данной публикации исследован состав медной катанки, полученной методом непрерывного вертикального литья по технологии UPCAST и последующей горячей экструзии по технологии Conform на предприятии ЗАО «Спасский арматурный завод» (г. Спасск – Дальний, Россия). Образцом для анализа послужил отрезок медной катанки марки КМор из меди марки М1ор, диаметром 8,0 мм, согласно ГОСТ Р 53803 – 2010. Технологическим сырьем для производства меди марки М1ор служат 100 % лом и отходы технической меди марок М00, М0, М1, М2, М3.

Целью данной работы является анализ состава медной катанки, полученной методом непрерывного вертикального литья и последующей горячей экструзии из лома и отходов меди.

Для достижения поставленной цели в работе решены следующие задачи:

- Определен фазовый состав катанки путем рентгенофазового анализа;

- Определен элементный состав и морфология поверхности катанки (глубина анализа около 2 мкм) путем рентгеноспектрального микрозондового анализа;

- Исследована поверхность катанки методом рентгеноэлектронной спектроскопии (глубина анализа около 3 нм).

На первом этапе исследования фазовый состав медного образца определяли на рентгеновском дифрактометре D8 ADVANCE (Германия) по методу Брег – Бретано с вращением образца в CuKα – излучении [5]. Для анализа рентгенограмм использовалась поисковая программа EVA с банком данных PDF – 2.

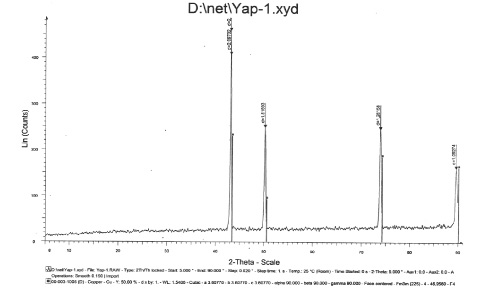

На рис. 1 приведены рентгенограммы медного образца, полученные на дифрактометре D8 ADVANCE.

Рис. 1. Рентгенограмма медного образца

Из рис. 1 видно, что присутствует некоторое смещение рефлексов меди влево относительно справочных данных (вертикальные линии). То есть решетка меди несколько искажена. Присутствие фаз с другими элементами рентгенофазовый анализ не показал.

Элементный состав и морфологию поверхности образца определяли путем рентгеноспектрального микрозондового анализа [6]. Данные получали на электронном рентгеноспектральном микроанализаторе (PCA) JXA – 8100 Electron Probe Microanalyzer (Япония) с энергодисперсионной приставкой INCA (Англия). Величину содержания элемента определяли как среднее значение из пяти измерений, полученных в разных местах при сканировании площадок на поверхности размерами 300х200 мкм.

Содержание элементов в поверхностном слое (глубина анализа около 2 мкм), приведены в табл. 1.

Таблица 1

Содержание элементов на поверхности образца (ат. %)

|

Spectrum |

C |

Cu |

|

Медь сканирован – 1 |

22.58 |

77.42 |

|

Медь сканирован – 2 |

22.79 |

77.21 |

|

Медь сканирован – 3 |

20.86 |

79.14 |

|

Mean (среднее значение) |

22.08 |

77.92 |

|

Std. deviation |

1.06 |

1.06 |

|

Max. |

22.79 |

79.14 |

|

Min. |

20.86 |

77.21 |

Поверхностный слой образца содержит около 78 ат. % меди и 22 ат. % углерода. При этом содержание углерода может быть завышено из-за внешнего загрязнения образца.

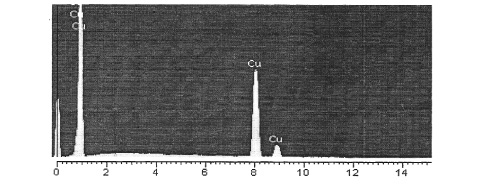

На рис. 2 приведен спектр определяемых элементов при сканировании по поверхности образца.

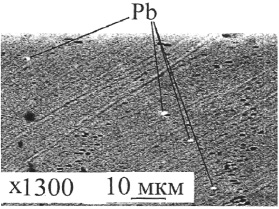

При увеличении (х 1300) поверхности образца на изображении в режиме COMP (фазовое представление) отчетливо видны вкрапления светлых участков, представленные на рис. 3.

Размер вкраплений светлой фазы менее одного микрона. Анализ элементов, проведенный в точках, при диаметре электронного луча 1 мкм, приведен в табл. 2.

Рис. 2. Рентгеновский спектр элементов при сканировании по поверхности образца

Рис. 3. Поверхность образца в первичных электронах (фазовый состав), видны вкрапления светлой фазы

Таблица 2

Содержание элементов (ат. %) светлой фазы включения

|

Spectrum |

C |

Cu |

Pb |

|

Медь светлые точки – 1 |

15.16 |

82.27 |

2.57 |

|

Медь светлые точки – 2 |

23.11 |

74.26 |

2.63 |

|

Медь светлые точки – 3 |

16.39 |

80.88 |

2.73 |

|

Mean (среднее значение) |

18.22 |

79.14 |

2.64 |

|

Std. deviation |

4.28 |

4.28 |

0.08 |

|

Max. |

23.11 |

82.27 |

2.73 |

|

Min. |

15.16 |

74.26 |

2.57 |

Поскольку размер фаз вкрапления меньше диаметра электронного луча, данные анализа включают элементы окружающей поверхности. Это приводит к завышению содержания меди. Так из данных табл. 2 следует, что светлая фаза содержит свинец (2.64 ат. %) и углерод (18.22 ат. %).

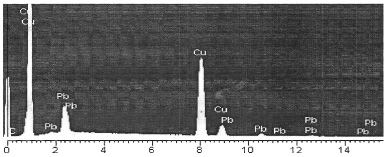

На рис. 4 приведен спектр элементов светлых фаз.

Рис. 4. Рентгеновский спектр элементов в светлых точках

На заключительном этапе исследования поверхности медного образца применили метод рентгеноэлектронной спектроскопии [7].

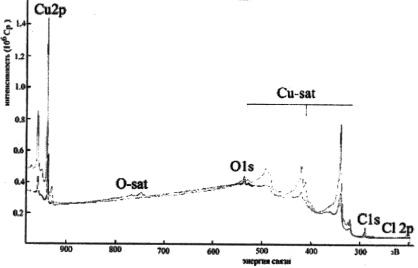

Рентгеноэлектронный спектр поверхности образца (глубина анализа около 3 нм) приведен на рис. 5.

Рис. 5. Рентгеноэлектронный спектр поверхности образца (глубина анализа около 3 нм)

В табл. 3 показано содержание элементов в исходном верхнем слое образца (толщиной около 30 ангстрем).

Таблица 3

Содержание элементов (ат. %) в исходном верхнем слое образца

|

Элемент |

Содержание, ат. % |

|

Медь в состоянии Cu+ (возможно есть небольшой вклад металлической меди |

13.8 |

|

Кислород, наполовину гидроксильнго, наполовину металлооксидного |

21.6 |

|

Углерод, треть – окислена, остальное – алифатического типа (С – С) |

63.6 |

|

Хлор |

2.8 |

|

После стравливания (ионами аргона с энергией 5000 эВ) верхнего слоя (около 30 А) |

|

|

Медь в металлическом состоянии |

85.0 |

|

Углерод алифатического типа (связи С – С или С – Н, возможно сажа). |

15.0 |

Выводы по работе: установлено, что снижению свойств медной катанки способствуют инородные включения углерода. Кроме того, в составе катанки обнаружены включения свинца. С целью улучшения свойств катанки предложено производить более тщательный отбор сырья для производства меди марки М1ор, а также строго соблюдать технологический процесс получения медной катанки.

Библиографическая ссылка

Гоголенко А.А., Руднев В.С., Мансуров Ю.Н. АНАЛИЗ СОСТАВА МЕДНОЙ КАТАНКИ, ПОЛУЧЕННОЙ НА ЗАО «СПАССКИЙ АРМАТУРНЫЙ ЗАВОД» // Международный журнал прикладных и фундаментальных исследований. 2014. № 8-3. С. 8-12;URL: https://applied-research.ru/ru/article/view?id=5738 (дата обращения: 07.03.2026).