С каждым годом площадь вырубок и гарей в России значительно возрастает. Поэтому успех лесовосстановления во многом зависит от степени очистки площади вырубок от пней.

Одним из старых и наиболее изученных приемов подготовки лесокультурных площадей является корчевание пней. На раскорчеванных вырубках обеспечивается полная механизация всех технологических процессов лесовосстановления, повышается качество механизированных работ, увеличивается производительность агрегатов.

Однако наряду с достоинствами корчевания пней имеются и существенные недостатки. При данном способе перемещаются гумусированные горизонты, а также происходит частичное или полное удаление верхнего плодородного слоя почвы, заметно ухудшаются ее физико-механические и физико-химические свойства, в местах выкорчеванных пней образуются глубокие ямы. Кроме того, в результате корчевки снижаются водоохранные свойства леса.

Эти недостатки корчевания пней послужили основанием для поиска новых технических решений, реализация которых позволила бы решить проблему создания лесных культур на вырубках. Таким техническим решением стала подготовка лесокультурной площади, основанная на удалении надземной части пней, которая получила широкое распространение в отечественном лесном хозяйстве и за рубежом [4].

Для разрезания порубочных остатков, раскалывания пней и вдавливания их в почву фирмой «Marden Chopper» (США) выпускаются катки B8 – GK и B10 – GK массой 28 т, каток-кустолом «Rolling Chopper». Самоходная машина «Le-Tro-Crusher» (фирма «Le Tourneau inc.», США), имеющая массу 100 т, валит, дробит и заделывают в почву древесную растительность. Этой же фирмой выпускаются трейлеры-крошители G –80 и G –175 массой 100 и 200 т соответственно.

В отечественном лесном хозяйстве такие орудия не применяются из-за их большой массы, что способствует уплотнению почвы. Кроме того, вдавленные в почву порубочные остатки и пни препятствуют осуществлению других технологических операций по лесовосстановлению [6].

Устройства измельчающего действия по форме рабочего органа делятся на конусные, дисковые, барабанные и ножевые.

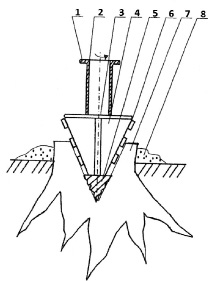

Коническая фреза (рис. 1) представляет собой сварной корпус в форме усеченного конуса, состоящий из диска 3 и стальных треугольных лопастей 4. К большему основанию корпуса для соединения с механизмом привода прикреплена стойка 2 с фланцем 1, а на меньшем основании установлен центрирующий винтовой наконечник 5. На лопастях закреплены резцы 6, режущие кромки которых расположены так, что при вращении фрезы они образуют коническую поверхность. При вращении фрезы винтовой наконечник ввинчивается в среднюю часть пня 7, обеспечивая требуемую скорость заглубления и усилие подачи.

Рис. 1. Схема конической фрезы для измельчения пней

Кроме того, наконечник выполняет функцию центрирования фрезы на пне, удерживая ее от боковых перемещений. По мере заглубления фрезы и измельчения пня в щепу 8 в нем образуется коническая воронка, которая непрерывно увеличивается по глубине и диаметру. Когда диаметр воронки достигает диаметра пня, начинается постепенное понижение его высоты. В результате этого сначала происходит измельчение надземной части, а затем и подземного ядра пня [3].

Недостаток данного рабочего органа заключается в том, что измельчаемый пень должен быть идеально круглой формы. В противном случае резцы будут соприкасаться с частицами почвы, что приведет к их быстрому износу.

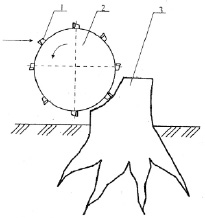

Из измельчающих рабочих органов для удаления пней наиболее широко используются дисковые и барабанные. В странах Западной Европы и Америки многие фирмы производят измельчители пней для городского зеленого строительства, у которых рабочий орган выполнен в виде вертикальной дисковой фрезы (рис. 2). Она представляет собой стальной диск диаметром до 0,9 м и толщиной до 18 мм, по периметру которого радиально установлено 25…30 съемных резцов с твердосплавными пластинками. Диск установлен на валу, соединенном с механизмом привода, с помощью которого обеспечивается окружная скорость резцов до 50…100 м/с [3].

Рис. 2. Дисковый измельчающий рабочий орган

При работе оператор подводит вращающийся диск 2 к пню 3 и производит его медленную подачу, внедряя диск в верхнюю часть пня. При этом резцы 1 снимают слой древесины, которая в виде равной измочаленной биомассы отбрасывается на несколько метров в направлении окружной скорости резцов. За счет вертикальной, поперечной и продольной подач обеспечивается послойное измельчение пней любой высоты и диаметра, что является достоинством данного рабочего органа.

Однако существуют и значительные недостатки. Такой рабочий орган, в связи с необходимостью постоянного внимания и вмешательства оператора, сложен в управлении, недостаточно надежен из-за того, что работает на высокой скорости резания, при попадании в зону пиления абразивных частиц почвы происходит интенсивный износ режущих кромок резцов. Кроме того, возможны поломки режущей части при ее столкновении с твердыми включениями почвы [3].

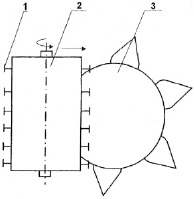

Барабанный рабочий орган измельчающего действия (рис. 3) – барабанная фреза, которая отличается от дисковой толщиной диска, увеличенной до 0,5…0,9 м.

Рис. 3. Схема барабанного измельчающего рабочего органа

На барабане 2 устанавливается несколько рядов резцов 1, и поэтому для измельчения пня 3, диаметр которого не должен превышать ширины барабана, достаточно лишь вертикальной и продольной подач. Это упрощает управление и повышает производительность. Кроме того, такое увеличение ширины рабочего органа позволяет снизить скорости резания при сохранении достаточной производительности [3].

В условиях вырубок рабочие органы машин МПП–0,75 и МУП–4 требуют повышенного внимания.

Машина для срезания пней МПП – 0,75 предназначена для удаления пней на вырубках методом фрезерования. Ее рабочий процесс осуществляется при непрерывном движении агрегата. Размещенные на горизонтальной оси режущие элементы работают как фреза, осуществляя резание надземной части пня и превращая его в мелкую стружку. Пни диаметром до 75 см машина срезает за один проход, большего диаметра – за 2…3 прохода.

Резание древесины машина МПП – 0,75 осуществляет поперек волокон. Технологический процесс является энергоемким, так как резцы взаимодействуют с древесиной в том направлении, в котором она обладает наибольшим сопротивлением внешним нагрузкам. Этим можно объяснить низкую производительность, которая составляет 15…17 пней в час сменного времени. Рабочая скорость агрегата – 0,2 км/ч, а в период удаления пня снижается до 0,14 км/ч. Скорость резания – около 10 м/с [5].

Машина для удаления надземной части пней МУП–4 была разработана с целью исключения трудоемкой операции корчевки пней при подготовке вырубок под посадку лесных культур и предназначена для удаления надземной части пней деревьев различных пород и размеров путем их измельчения.

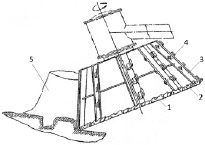

Рабочий орган МУП–4 (рис. 4) выполнен в форме усеченного конуса. По окружности нижнего основания 1 размещены подрезающие резцы 2, а на образующих 3 конуса – скалывающие резцы 4. Рабочий орган наклонен к горизонту таким образом, что ближайшая к пню 5 образующая конуса занимает вертикальное положение. Скорость резания – до 40 м/с. Резание пня производится только в одном нижнем сечении, выше которого происходит процесс его дробления скалывающими резцами. При этом скалывающие резцы воздействуют на древесину вдоль волокон, и это воздействие носит ударный характер.

Рис. 4. Рабочий орган машины МУП – 4

Измельчение пней производят после остановки трактора. Рабочий орган со скоростью вращения до 730 об/мин подводят к боковой стороне пня на высоте не более 5 см от поверхности почвы и производят его удаление. Пни высотой более 40 см измельчают в два приема. Производительность машины за час чистой работы – 80…100 пней [2].

Недостатком машины МУП – 4, как и других машин для понижения пней, является то, что фрезерование пней может производиться лишь заподлицо с землей и даже несколько выше. Оставшаяся подземная часть пней является препятствием для работы всех агрегатов, работающих на лесовосстановлении. В свою очередь, понижение пней ниже поверхности почвы фрезерными рабочими органами, работающими в абразивной среде, невозможно из-за их интенсивного износа, что существенно снижает производительность машин.

Условия работы режущих элементов фрезерных машин имеют ряд существенных особенностей по сравнению с условиями работы почвообрабатывающих машин, что влияет на быстроту и характер износа их рабочих органов. К числу особенностей, прежде всего, следует отнести большие скорости резания, значительные динамические нагрузки, переменную толщину стружки, угол резания, изменяющийся в зависимости от траектории движения ножа [1].

Этот недостаток существенно влияет на производительность как измельчителей пней, так и всех машин, работающих при восстановлении лесов, ухудшает условия проходимости ходовых систем тракторов, что приводит к поломкам деталей, узлов и машин в целом и значительным временных потерям. Поэтому необходим поиск новых технологических решений, направленных для устранения данной проблемы.

Библиографическая ссылка

Поздняков Е.В. РАБОЧИЕ ОРГАНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ ПНЕЙ // Международный журнал прикладных и фундаментальных исследований. 2014. № 9-1. С. 30-33;URL: https://applied-research.ru/ru/article/view?id=5782 (дата обращения: 07.01.2026).