В настоящее время, все чаще в качестве чистовых операций при обработке наружных и внутренних цилиндрических поверхностей, применяются методы поверхностного пластического деформирования (ППД). Принцип данного метода заключается в следующем: под давлением деформирующего ролика более твердого, чем обрабатываемый материал, выступающие неровности обрабатываемой поверхности пластически деформируются – сминаются, при этом шероховатость поверхности уменьшается и образуется новый микрорельеф.

Особенность пластической деформации при ППД заключается в том, что очаг деформации формируется в некоторой области, занимающей малый объем по сравнению с объемом заготовки [2]. Типичными задачами с такой расчетной схемой являются задачи о вдавливании индентора, например шарика, в полупространство, о скольжении шарика вдоль полупространства или качении по нему.

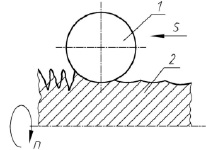

Следует отметить, что взаимодействие деформирующего элемента с поверхностью заготовки сопровождается образованием вокруг него пластических наплывов (волн) (рис. 1). Следовательно, для очага деформации, возникающего при обработке ППД, характерно наличие не только контактных, но достаточно развитых внеконтактных зон.

Рис. 1. Схема деформации поверхностных неровностей при обработке поверхностным пластическим деформированием. 1 – деформирующий элемент; 2 – обрабатываемая поверхность

Для обработки обкатыванием необходимо два движения: вращение обрабатываемой детали и продольная подача деформирующего элемента. [2] При этом по разные стороны деформирующего элемента образуется двусторонний очаг деформации с неравномерным объемом пластических зон. Соотношение размеров контактных и внеконтактных зон определяется режимами обработки [4].

При обработке с продольной подачей микропрофиль, образовавшийся при данном обороте детали (первичный микропрофиль) вследствие пластического течения металла, искажается при следующем обороте, образуя вторичный микропрофиль, который и характеризует обработанную поверхность.[4] Необходимо отметить, что пластическое течение происходит в области, ограниченной смежной впадиной. Тем не менее, при обработке с большими давлениями и малыми подачами эта область может захватывать несколько смежных микронеровностей, вызывая повторное искажение.

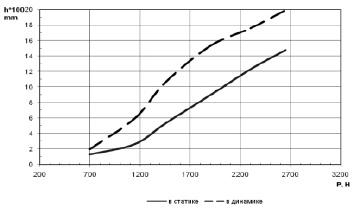

Описанный процесс может происходить только при обработке, что в свою очередь указывает на различие процессов возникающих при статическом вдавливании и обработке заготовки. Этот факт многими не учитывается, что приводит к недостоверности результатов исследований. В связи с выше сказанным можно сделать вывод, что глубина внедрения в статике отличается от глубины внедрения при обработке. Не учитывать этого нельзя, так как глубина внедрения непосредственно влияет на показатели качества поверхностного слоя. Такие как: шероховатость поверхности, глубина упрочнения, наклёп, и других.

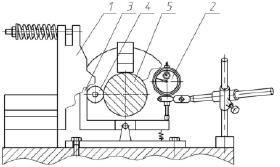

Для определения величины внедрения деформирующего элемента при обработке ППД, была предложена следующая схема проведения эксперимента: на токарно-винторезный станок устанавливается заготовка, затем предварительно обтачивается. Не снимая заготовки, в резцедержатель устанавливается однороликовый обкатник упругого действия 1. Индикатор 2 через рычажное устройство 3 контактируемое с деформирующим роликом 4 измеряет величину вдавливания этого ролика в заготовку 5.

Рис. 2. Схема эксперимента. 1 – обкатник; 2 – индикатор; 3 – рычажное устройство; 4– деформирующий ролик; 5 – обрабатываемая заготовка

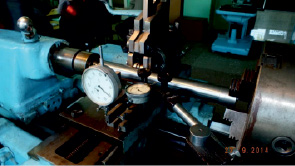

До начала обработки ролик внедряется в заготовку с заданным усилием. Снимаются показания индикаторов отжатия вала и глубины внедрения ролика. Затем производится обработка с заданной скоростью и подачей. Снимаются показания индикаторов.

Рис. 3. Фотография эксперимента по определению величины внедрения деформирующего ролика при обработке ППД

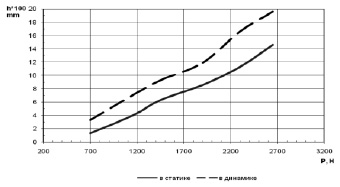

Рис. 4. График зависимости глубины внедрения ролика при обработке ППД (при n = 125 об\мин s = 0,39 мм\об)

Рис. 5. График зависимости глубины внедрения ролика при обработке ППД (при n = 125 об\мин s = 0,21 мм\об)

После проведения экспериментальных исследований производится обработка данных, которая учитывает отжатие вала. По результаты исследований представлены на ниже приведенных рис. 4 и 5.

Результаты экспериментов представлены на рис. 4 и 5. На них видно что глубина внедрения деформирующего элемента увеличивается примерно на 20 % по сравнению со статическим внедрением ролика в обрабатываемую заготовку. В свою очередь это сказывается на контактном давлении при обработке. Таким образом необходимо учитывать изменение глубины внедрения ролика во время обработки и с учетом этого назначать основные режимы обработки, такие как усилие деформирования, подача инструмента, скорость обкатывания и т.д. Так же необходимо исследовать влияние этого изменения на остаточные напряжения после обработки и на другие показатели качества поверхностного слоя.

Библиографическая ссылка

Вирт А.Э., Лаврентьев А.М. ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ВНЕДРЕНИЯ ДЕФОРМИРУЮЩЕГО РОЛИКА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ ППД // Международный журнал прикладных и фундаментальных исследований. 2014. № 11-4. С. 550-552;URL: https://applied-research.ru/ru/article/view?id=6177 (дата обращения: 01.02.2026).