Одной из наиболее важных и актуальных проблем в текстильной промышленности является повышение качества и улучшение существующего ассортимента продукции. При оценке качества материалов, предназначенных для изготовления верхней одежды, в основном костюмно-плательных тканей различного волокнистого состава обычно используют показатель жесткости ткани.

Жесткость характеризует способность материала сопротивляться изменению формы (размеров) под действием различно прилагаемых сил и деформаций, например растяжения, кручения, изгиба, смятия и других.

Являясь характеристикой, которая может определять целевое назначение материала, жесткость тканей оказывает влияние на поведение тканей при переработке (изготовлении швейных изделий) и в эксплуатации. Например, прикладные и прокладочные ткани должны обладать достаточной жесткостью, обеспечивающей неизменность формы деталей одежды. Подкладочные ткани, наоборот, должны быть мягкими, податливыми, чтобы они не влияли на изменение формы верхних материалов.

Для тканей обычно определяют жесткость при изгибе, так как этот вид деформации наиболее часто встречается в готовых изделиях.

Жесткость и несминаемость тканей зависят от механических и геометрических характеристик свойств составляющих их волокон, структуры пряжи и ткани.

Тонкие и более длинные волокна обладают меньшей жесткостью. Они меньше деформируются и имеют большее сцепление одно с другим; это препятствует их смещению в пряже при смятии ткани. Естественно, ткани из таких волокон более несминаемы, чем ткани из грубых и коротких волокон.

Что касается переплетений, наиболее «жестким и сминаемым» переплетением является полотняное (по сравнению с саржевым и атласным).

Таким образом, жесткость ткани является одним из основных показателей, характеризующих внешний вид ткани. Поэтому в данной работе решалась актуальная задача выбора таких технологических параметров ткацкого станка, при которых будет обеспечиваться заданная жесткость ткани. Для этого в лаборатории ткачества Камышинского технологического института при выработке ткани полотняного переплетения на бесчелночном ткацком станке СТБ-2-216 был проведен эксперимент, целью которого являлся подбор таких параметров заправки станка, при которых жесткость ткани будет максимальной. В качестве выходных параметров эксперимента принимаем:

У1 – жесткость ткани по основе, мм

У2 – жесткость ткани по утку, мм.

При выборе ткани для исследования исходим из следующих соображений:

– в тканях полотняного переплетения (при всех прочих равных условиях) нити наиболее связаны между собой, в них в большей степени может быть использована прочность нитей;

– короткие основные и уточные перекрытия позволяют говорить о лучшей устойчивости к механическим воздействиям;

– в последнее время ткани полотняного переплетения получили широкое распространение, так как позволяют значительно уменьшить массу квадратного метра ткани по сравнению с тканями других переплетений.

Характеристика исследуемой ткани представлена в табл. 1.

Таблица 1

Характеристика ткани, взятой для исследования

|

Ткань |

Плотность ткани, нит/дм |

Линейная плотность нитей, текс |

Переплетение |

Поверхностная плотность, г/м2 |

||

|

по основе |

по утку |

основа |

уток |

|||

|

Бязь |

228 |

228 |

29 |

29 |

полотняное |

146 |

Методом проведения эксперимента для получения математической модели, описывающей влияние заправочных параметров ткацкого станка СТБ-2-216 на жесткость ткани, выбран активный эксперимент с использованием матрицы планирования Бокс-3. Выбор метода Бокса обусловлен тем, что этот метод позволяет получать статические математические модели процессов, используя факторное планирование, регрессионный анализ и движение по градиенту. При этом предполагается, что множество определяющих факторов задано. Каждый из факторов управляем, результаты опытов воспроизводятся, опыты равноценны, решается задача поиска оптимальных условий, математическая модель процесса заранее неизвестна.

Из опыта проведенных ранее исследований известно, что наибольшее влияние на жесткость ткани оказывают следующие параметры заправки и выработки ткани:

– натяжение нитей основы, сH – Х1;

– плотность ткани по утку, нит/дм – X2;

– угол поворота главного вала станка в момент заступа, град – X3.

Опираясь на данные предварительного эксперимента, были определены значения интервалов варьирования и основных уровней варьирования факторов. Эти данные представлены в табл. 2.

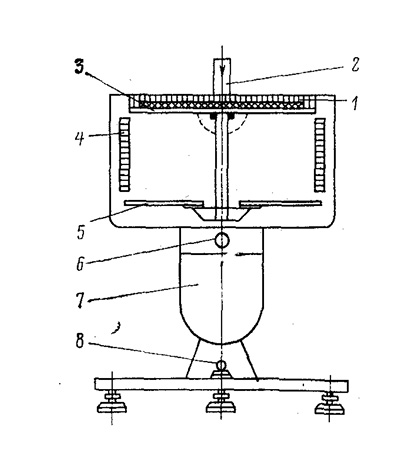

По матрице планирования Бокс-3 был проведен эксперимент на станке СТБ-2-216 при выработке ткани полотняного переплетения. Ткань, полученная в результате эксперимента, была подвергнута испытаниям на жесткость по стандартной методике на гибкомере ПТ-2 (рис. 1). В ходе эксперимента испытывались пять основных и пять уточных полосок размером 160х30 мм.

Таблица 2

Уровни и интервалы варьирования факторов эксперимента

|

Условия проведения эксперимента |

Натуральные значения i-го фактора |

Кодированные значения i-го фактора |

||||

|

X1, у. е. |

X2, нит/дм |

X3, град |

x1 |

x2 |

x3 |

|

|

Основной уровень фактора X0i |

12 |

160 |

10 |

0 |

0 |

0 |

|

Интервал варьирования Уi |

6 |

60 |

20 |

1 |

1 |

1 |

|

Верхний уровень фактора Xbi |

18 |

220 |

30 |

+1 |

+1 |

+1 |

|

Нижний уровень фактора Xni |

6 |

100 |

350 |

-1 |

-1 |

-1 |

Рис. 1. Схема гибкомера ПТ-2 для определения жесткости полотен при изгибе: 1 – пробная полоска; 2 – груз; 3 – горизонтальная опорная площадка; 4 – шкала; 5 – указатель прогиба; 6 – винт; 7 – механизм опускания боковых полочек опорной площадки; 8 – тумблер

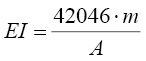

Жесткость такни EI (мкН×см2) вычисляют отдельно для образцов ткани по направлению основы и по направлению утка по формуле:

; (1)

; (1)

где m – масса пробных образцов ткани, определенная с точностью до 0,01 г;

А – коэффициент, определяемый как функция относительного прогиба.

Относительный прогиб ткани определяется по формуле:

; (2)

; (2)

где f – средний прогиб образцов ткани по основе и утку, с точностью до 0,001;

ℓ – длина свешивающейся части пробного образца ткани, равного 70 мм.

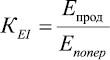

Коэффициент жесткости определяют как отношение жесткости ткани в продольном направлении к жесткости ткани в поперечном направлении:

(3)

(3)

Экспериментальные данные испытаний ткани полотняного переплетения на жесткость представлены в табл. 3 и 4.

Обработка результатов эксперимента проводилась с использованием ЭВМ в среде программирования MathCad отдельно для каждого выходного параметра.

Таблица 3

Жесткость ткани полотняного переплетения по направлению основы

|

№ опыта |

1 образец |

2 образец |

3 образец |

4 образец |

5 образец |

Среднее значение, У1 |

|

1 |

41,5 |

47,5 |

50,5 |

47 |

44 |

46,1 |

|

2 |

54,5 |

57,5 |

55 |

56 |

60,5 |

56,7 |

|

3 |

60 |

58 |

56,5 |

54,5 |

54 |

56,6 |

|

4 |

53 |

54,5 |

52 |

52 |

54,5 |

53,2 |

|

5 |

30,5 |

34 |

42 |

37 |

42,5 |

37,2 |

|

6 |

58 |

54,5 |

54,5 |

55,5 |

58 |

56,1 |

|

7 |

53,5 |

50 |

55 |

54,5 |

53,5 |

53,3 |

|

8 |

49 |

49 |

51 |

48 |

49,5 |

49,3 |

|

9 |

57 |

58,5 |

51,5 |

51 |

55,5 |

54,7 |

|

10 |

58 |

59,5 |

59,5 |

57,5 |

58,5 |

58,6 |

|

11 |

52,5 |

53 |

49 |

50,5 |

49 |

50,8 |

|

12 |

47 |

53 |

51,5 |

48 |

54,5 |

50,4 |

|

13 |

54,5 |

56,5 |

59 |

58,5 |

54 |

56,5 |

|

14 |

50 |

53 |

48 |

53 |

49 |

50,6 |

Таблица 4

Жесткость ткани полотняного переплетения по направлению утка

|

№ опыта |

1 образец |

2 образец |

3 образец |

4 образец |

5 образец |

Среднее значение, У2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

61 |

56,5 |

57,5 |

57 |

59,5 |

58,3 |

|

2 |

61 |

61 |

61 |

59 |

61,5 |

60,7 |

|

Окончание табл. 2 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

3 |

65 |

66 |

65 |

64,5 |

66 |

65,3 |

|

4 |

67,5 |

67,5 |

67 |

66 |

67 |

67 |

|

5 |

50 |

52 |

52 |

53,5 |

52 |

51,9 |

|

6 |

49 |

54,5 |

54 |

53 |

54 |

52,9 |

|

7 |

67 |

65,5 |

67 |

66 |

66 |

66,3 |

|

8 |

66,5 |

67 |

66 |

67 |

65 |

66,3 |

|

9 |

64,5 |

63 |

64 |

64 |

66 |

64,3 |

|

10 |

64 |

64 |

64,5 |

65,5 |

65 |

64,6 |

|

11 |

56,5 |

54 |

53,5 |

51,5 |

54,5 |

54 |

|

12 |

66,5 |

66,5 |

66,5 |

66 |

66,5 |

66,4 |

|

13 |

63,5 |

64,5 |

63 |

61 |

59,5 |

62,3 |

|

14 |

65 |

64 |

64 |

65,5 |

63,5 |

64,4 |

Получены следующие математические модели зависимости жесткости ткани по направлениям основы и утка в зависимости от заправочных параметров ткацкого станка СТБ-2-216:

(4)

(4)

(5)

(5)

Анализ математической модели (4) позволяет сделать вывод о том, что наибольшее влияние на жесткость ткани по направлению основы оказывает величина заправочного натяжения, причем, при увеличении заправочного натяжения, жесткость ткани по основе уменьшается. Наименьший вклад на жесткость ткани по основе оказывает величина плотности ткани по утку.

Анализ математической модели (5) позволяет сделать вывод о том, что наибольшее влияние на жесткость ткани по утку оказывает величина плотности ткани по утку, причем, при увеличении плотности ткани по утку, жесткость ткани по утку увеличивается. Наименьший вклад на жесткость ткани по утку оказывает величина заправочного натяжения.

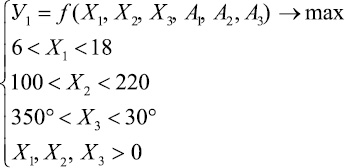

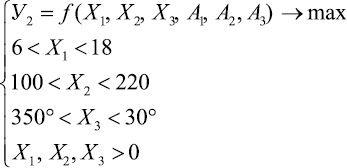

Для выполнения задачи разработки оптимальных технологических параметров заправки и выработки ткани полотняного переплетения на ткацком станке СТБ-2-216 в качестве метода оптимизации технологического процесса был выбран метод канонического преобразования математической модели. В соответствии с алгоритмом выбранного метода оптимизации была разработана математическая модель задачи оптимизации технологического процесса выработки ткани полотняного переплетения, которая выглядит следующим образом:

(6)

(6)

При построении сечений поверхностей отклика при числе факторов n = 3 один из факторов фиксируется на нулевом уровне.

Построение двухмерных сечений поверхностей отклика выходного параметра оптимизации процесса выработки ткани полотняного переплетения осуществлялось на ЭВМ, в среде программирования MathCad отдельно для каждого выходного параметра. Полученные сечения представлены на рис. 2 и 3.

Анализ сечения поверхности отклика математической модели зависимости жесткости ткани по основе позволил сделать следующий вывод: при фиксированном значении х1 (заправочное натяжение нитей основы) экстремум целевой функции достигается при х2 (плотность ткани по утку) в интервале от –0,25 до –0,15 (в кодированных значениях), или 145 нит/см до 150 нит/см (в натуральных значениях), а также при х3 – угол заступа, в интервале от + 0,75 до + 1,0 (в кодированных значениях), от 25 град до 30 град (в натуральных значениях).

Анализ сечения поверхности отклика математической модели зависимости жесткости ткани по утку позволил сделать следующий вывод: при фиксированном значении х1 = 0 экстремум целевой функции достигается при х2 = 1 и х3 = 1 (в кодированных значениях).

Рис. 2. Сечение поверхности отклика математической модели зависимости жесткости ткани по основе при фиксированном факторе х1 = 0

Рис. 3. Сечение поверхности отклика математической модели зависимости жесткости ткани по утку при

фиксированном факторе х1 = 0

Выводы

1. Для выработки ткани полотняного переплетения с максимальной жесткостью по основе на ткацком станке СТБ-2-216 необходимо установить следующие параметры:

– натяжение нитей основы – 12 у.е.;

– плотность ткани по утку 145…150 нит/дм;

– угол поворота главного вала станка в момент заступа 25…30 град.

2. Для выработки ткани полотняного переплетения с максимальной жесткостью по утку на ткацком станке СТБ-2-216 необходимо установить следующие параметры:

1. натяжение нитей основы – 12 у.е.;

2. плотность ткани по утку 220 нит/дм;

3. угол поворота главного вала станка в момент заступа 350 град.

Библиографическая ссылка

Назарова М.В., Фефелова Т.Л. РАЗРАБОТКА ОПТИМАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ВЫРАБОТКИ ТКАНИ ПОЛОТНЯНОГО ПЕРЕПЛЕТЕНИЯ НА ТКАЦКОМ СТАНКЕ СТБ-2-216 С ЗАДАННОЙ ЖЕСТКОСТЬЮ // Международный журнал прикладных и фундаментальных исследований. 2014. № 11-5. С. 732-736;URL: https://applied-research.ru/ru/article/view?id=6216 (дата обращения: 19.02.2026).