Добычу гранитных блоков открытым способом осуществляют по трем схемам: одно-, двух- и трехстадийной. Выбор той или иной схемы зависит от размеров содержащихся в массиве природных блоков камня, которые определяются показателями трещиноватости. На практике в большинстве случаев число стадий составляет две или три [10-16].

Одностадийная схема предусматривает получение готовой продукции после отделения блока от массива (1–10 м3). Этой операцией достигается выемка блоков заданных размеров и формы близкой к стандартной. В настоящее время такая схема применяется редко. Необходимость двух- и трехстадийной добычи связана с большими размерами добываемых блоков (монолитов) при использовании природной трещиноватости массива. Отделенный от массива монолит в этом случае отличается от требуемых техническими условиями размеров и должен подвергнуться разделке на блоки необходимых размеров и формы.

Технология двухстадийной добычи блоков включает два этапа: отделение от массива монолита объемом 80–800 м3 и вторичную разделку.

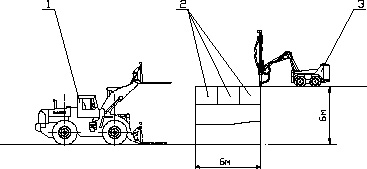

В случае, когда продольные и поперечные системы трещин близки к вертикальному направлению, а постельно-пластовые трещины имеют горизонтальное или слабонаклонное (угол падения до 5 град) залегание, разделение производится без опрокидывания (рис. 1).

Рассмотрим подробнее двухстадийную схему добычи монолитов камня без их опрокидывания на примере месторождение гранита Kuru Grey (рис. 2). Месторождение расположено вблизи города Тампере (Финляндия) и разрабатывается с 1950 г. При годовой производительности по товарным блокам 4500 м3 в год на карьере работают всего три человека: водитель погрузчика, операторы буровой установки DC120 и ручного пневмоперфоратора. Они же могут выполнять и другие работы. Получается, что на одного горного рабочего приходится 1500 м3 товарных блоков в год, в то время как наиболее высокий показатель на Российских гранитных карьерах (Мансуровский, Западно-Султаевский) составляет 200–300 м3 [16].

Рис. 1. Схема отделения и разделки монолита на товарные блоки без опрокидывания

на Мансуровском месторождении гранита (Россия, республика Башкортостан):

1 – погрузчик, 2 – блоки, 3 – буровая самоходная установка DC 120

Рис. 2. Месторождение гранита Kuru Grey (Финляндия, г. Тампере)

Система разработки – углубочно-сплошная, добыча блоков осуществляется горизонтальными и слабонаклонными слоями-уступами. Параметры отделяемого монолита – длина 40–60 м, высота 1–2 м, ширина 1–1,5 м. Отрезная щель создается буровой установкой Sandvik (рекомендуется буровой станок Sandvik DC 700, оснащенный гидроперфоратором HL710, глубина бурения до 29 м, диаметр скважин от 64 до 102 мм). При проходке отрезной щели сначала работают коронками диаметром 89 мм, далее 76 (меньшим диаметром рациональнее добуривать). С помощью самоходной буровой установки DC120 (глубина бурения до 9 м, диаметр шпуров 24–45 мм, оборудована гидроперфоратором HEX1) бурятся шпуры диаметром 24 мм с интервалом 30 см. Месторождение вскрыто двумя внешне-внутренними общими траншеями со спиральной формой трассы без площадок примыкания. Съезды в карьере как насыпные, так и созданные в гранитном массиве (с использованием природных постельно-пластовых трещин). Для подготовки добычных уступов применяется бурение ручным перфоратором [4, 5, 7]. Погрузчик WA600 производства фирмы Komatsu с емкостью ковша 6,5 м3 дополнительно укомплектован быстросъемными вилами и кантователем блоков для опрокидывания монолитов на отсыпанные подушки из штыба и буровой мелочи. Отделенные блоки перевозятся погрузчиком на временный склад, расположенный в выработанном пространстве карьера. Технологией также предусматриваются взрывное отделение первичного монолита труб-

ками Forsit.

Пластовое залегание пород группы гранитов с практически горизонтальными слоями дает возможность вести добычу блоков с выходом до 75 % и более при невысоких трудозатратах. Однако такое благоприятное для камнедобычи залегание является лишь частным случаем генетической природы трещин в массиве. Более общим случаем является трансформация горизонтальных (слабонаклонных) трещин в пологопадающие, а вертикальных поперечных и продольных трещин – в крутопадающие, при этом количество крутопадающих систем может быть более двух. Выход блоков на таких месторождениях составляет 10–60 %, что и является главной причиной дефицита блочной продукции из высокопрочного облицовочного камня [11, 16].

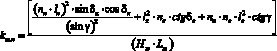

Авторами разработана методика расчета, позволяющая в простом виде получить геометрические уравнения, в параметрическом виде связывающие искомые линейные параметры монолита от горно-геометрических параметров трещиноватости массива [1, 6]:

![]() ; (1)

; (1)

![]() ; (2)

; (2)

, (3)

, (3)

где nк и nп – количество отдельностей систем круто- и пологопадающих трещин массива, шт; 𝛿к, 𝛿n – углы падения круто- и пологопадающих систем трещин, град; γ – угол между круто- и пологопадающими системами трещин, град; lк и lп – расстояние между круто- и пологопадающими системами трещин, м; km.n – коэффициент относительных технологических потерь блочной продукции.

Суммарные относительные технологические потери блочной продукции предложено записать и как функцию высоты уступа (1). В результате выражение (3) примет следующий вид:

![]() . (4)

. (4)

Нахождение экстремумов технологических потерь по условию

![]() (5)

(5)

дает зависимость для расчета оптимальной (с минимальными технологическими потерями) высоты уступа:

![]() . (6)

. (6)

Определение оптимальной высоты уступа позволяет найти из (1) и длину монолита как рациональную величину:

![]() (7)

(7)

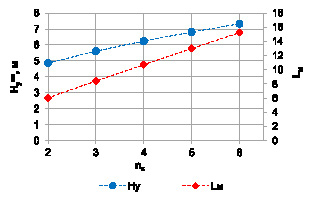

Как видим из полученных выражений (6) и (7), каждому целочисленному значению nк при заданной характеристике трещиноватости массива соответствует оптимальное значение высоты уступа, и рациональная величина длины монолита, которым отвечает условие минимальных технологических потерь блочной продукции, то есть условие максимального выхода блоков (рис. 3).

Рис. 3. Зависимость оптимальной высоты уступа и длины монолита от количества

в нем крутопадающих отдельностей для Юго-Восточного участка Нижне-Санарского месторождения гранодиорита, Россия, Челябинская область (δк = 68°, γ = 65°, lк = 1,9 м, lп = 2 м)

Рациональная ширина монолита (B) находится из условия наибольшего выхода блоков из монолита и возможности его опрокидывания на рабочую площадку. Применительно к горно-геологическим характеристикам трещиноватости Юго-Восточного участка Нижне-Санарского месторождения гранодиорита (δк = 68°, γ = 65°, lк = 1,9 м, lп = 2 м) по разработанной методике были рассчитаны рациональные размеры отделяемого монолита: для nк = 3 – ![]() = 5,6 м, Lм = 8,4 м, Bм = 1,7 м; для nк = 4 –

= 5,6 м, Lм = 8,4 м, Bм = 1,7 м; для nк = 4 – ![]() = 6,2 м, Lм = 10,7 м, Bм = 1,7 м.

= 6,2 м, Lм = 10,7 м, Bм = 1,7 м.

Основное отличие трехстадийной схемы от двухстадийной заключается в отделении от массива большего по объему монолита 300–3000 м3. Рассмотрим её подробнее на примере месторождение гранита Rosa Porrino (рис. 4), которое расположено на северо-западе Испании вблизи города Поррино. Месторождение нагорного типа, рыхлая вскрыша отсутствует, разрабатывается с 1960 г. В настоящее время численность работающих на карьере составляет 9 человек, 4 из которых командируются заказчиком. При производительности 12000 м3/год по блокам на одного рабочего приходится 1333 м3.

Рис. 4. Месторождение гранита Rosa Porrino (Испания, г. Поррино)

На карьере применяется высокоуступная трехстадийная технология добычи блоков с использованием алмазно-канатной машины (АКМ) [2, 3, 17]. Пиление осуществляется карьерными машинами CBC75HPN (мощность 55 кВт, диаметр ведущего шкива 810 мм) и CBC-MD75HP (57 кВт, 810 мм) производства испанской фирмы Grani Roc (г. Леон), входящей в состав компании Grupo Hedisa Cor. Максимальная производительность пиления достигает 10 м2/ч. Вода для охлаждения каната повторно не используется. Бурение пилотных скважин предусматривается установкой Long hole drilling machine (пневмопривод, диаметр коронки 90 мм, производитель – фирма Grani Roc). Горизонтальная скважина бурется на высоте 10–20 см от плоскости рабочего горизонта. Основной причиной отставания фактической производительности от расчетной является сложность стыковки пилотных скважин и, как следствие, малый коэффициент использования оборудования. Благодаря использованию зонда для поиска отверстий (Grani Roc) процесс стыковки значительно упрощается. На разделке опрокинутого монолита применяется установка строчечного бурения COF-2 (оборудована двумя пневмоперфораторами с ожидаемой технической производительностью на гранитах 0,6 м/мин каждый, производитель – фирма Grani Roc). Между перфораторами фиксированное расстояние 30 см, установленное заводом-изготовителем. Шпуры бурятся диаметром 32 мм с интервалом 15 см. Для отделения блоков используются механические клинья и пневмомолоток. Готовые блоки грузятся погрузчиком в трал и перевозятся на склад (расстояние транспортирования около 400 м). На карьере работают два погрузчика: CAT 988 F (объем ковша 6,5 м3), CAT 988 B (объем ковша 8 м3). Опрокидывание вторичного монолита осуществляется с использованием гидроподушек. Для установки строчечного бурения и пневмомолотка предусмотрен компрессор (производитель – фирма Atlas Copco), а для работы АКМ – дизель-генератор [8, 9].

Выводы

1. В каждом конкретном случае комбинация алмазно-канатного пиления и шпурового способа при отделении монолита будет обусловлена учетом природной трещиноватости породного массива при условии обеспечения наименьших эксплуатационных затрат на процесс подготовки объемов камня к выемке. Разделка монолита на товарные блоки, как правило, осуществляется шпуровым способом с применением различных распорных средств и должна учитывать форму природных отдельностей, слагающих монолит.

2. Совершенствование процесса подготовки блоков к выемке на месторождениях с системами круто- и пологопадающих трещин осуществляется за счет использования комбинированного способа по двухстадийной высокоуступной схеме, когда на первой стадии от породного массива отделяется монолит с помощью АКМ, а на второй стадии, после завалки монолита на рабочую площадку, осуществляется его разделка на товарные блоки с использованием станков строчечного бурения.

3. Получена зависимость величины технологических потерь блочной продукции от высоты уступа и геометрических характеристик природных трещин породного массива. Путем минимизации данной зависимости, как условия, обеспечивающего повышение выхода блоков, определена оптимальная высота уступа, в соответствии с которой находятся высота и длина монолита.

Библиографическая ссылка

Першин Г.Д., Голяк С.А., Уляков М.С., Караулов Н.Г., Сорокин И.С., Домнин В.Ю., Иштакбаев Р.Ф. СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ДОБЫЧИ БЛОЧНОГО ГРАНИТА // Международный журнал прикладных и фундаментальных исследований. 2014. № 12-2. С. 163-167;URL: https://applied-research.ru/ru/article/view?id=6289 (дата обращения: 11.02.2026).