Так называемые «умные материалы» и «умные (смарт) структуры» – интенсивно развивающееся перспективное направление. Анализ зарубежных публикаций показывает, что в авиационной индустрии, как одной из наиболее быстро развивающихся, подобные структуры уже применяются, совершенствуются и разрабатываются новые [1-3]. В настоящее время применение в авиации умных структур, как правило, связано с регистрацией и подавлением вибраций, а также мониторингом профиля конструкции.

Умная структура отличается от сенсора своим функциональным сходством с биологическим объектом: как правило, такие структуры не только собирают данные о физических параметрах, но и обрабатывают их и могут «реагировать» в зависимости от результатов обработки данных [4]. Биологическими прототипами элементов умной структуры, таким образом, являются чувствительные и двигательные нейроны (сбор и передача информации) с одной стороны, мозг и мышцы (обработка информации, ответная реакция) с другой.

Одной из особенностей применения смарт-структур в авиации является то, что структура собирает информацию в рабочем режиме объекта. Неразрушающий контроль объектов, испытывающих значительные механические нагрузки в рабочем режиме, имеет ряд особенностей, например, при выводе устройства из эксплуатации на время контроля объект перестает быть нагруженным и поверхностные трещины закрываются (смыкаются их берега), что затрудняет обнаружение дефекта.

Одним из возможных способов регистрации и мониторинга поверхностных трещин является установка на контролируемой поверхности пленочных сенсоров, показания с которых могут сниматься в процессе эксплуатации объекта. Эти сенсоры могут быть частью умной структуры, поскольку последние должны быть распределенными, то есть имеющими достаточную площадь для сбора данных и ответной реакции.

При разработке таких сенсоров мониторинга трещин важным этапом является установление зависимости напряженно-деформированного состояния (НДС) конструкции объекта, в которой находится трещина, и НДС пленочного датчика.

В работе [5] предложена конструкция распределенного сенсора трещин, принцип работы которого заключается в регистрации изменения электрического сопротивления тонкопленочных проводников при их повреждении. Получение распределения напряжений в слоистой структуре пленочного сенсора и зависимости их максимальных значений от параметров трещины (ее глубины) и способа нагружения – необходимый этап разработки сенсора.

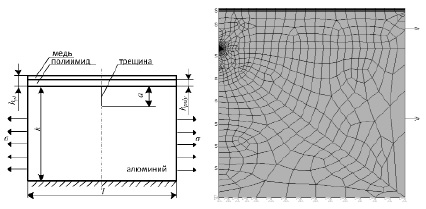

Рассмотрена двумерная модель образца (рис.1,а) с поверхностной трещиной, представляющей собой разрез нулевой толщины, на который действует сила, растягивающая его в перпендикулярном трещине направлении. Эта задача относится к сингулярным краевым задачам. Точка вершины трещины является особой точкой – значения напряжений и деформаций в этой точке, полученные в результате решения уравнения упругости, стремятся к бесконечности. Данная задача решена в программном комплексе инженерного анализа ANSYS с применением сеточного генератора KSCON [6,7], позволяющего создать в вершине трещины слой сингулярных элементов и получить корректные значения для напряжений.

Поскольку образец является симметричным, рассмотрена ½ его часть, а на границе симметрии заданы соответствующие условия. Конечно-элементная модель с заданными граничными условиями, представлена на рис. 1,б.

а б

Рис. 1. Геометрическая (а) и конечно-элементная (б) модель образца с трещиной

Образец представляет собой слоистую структуру: на поверхность основания (алюминий) нанесена диэлектрическая пленка (полиимид) и проводящая пленка (медь). Адгезию материалов друг к другу считаем идеальной. Полиимид используется при решении данной задачи из-за способности сохранять свои механические, прочностные и диэлектрические свойства в широком диапазоне температур [8], а удобство его нанесения на поверхность объекта, на который воздействуют растягивающие напряжения, делает его перспективным материалом для создания опытного образца.

Задача решена для следующих значений геометрических размеров модели и нагрузки: длина образца l = 10 мм, толщина слоя алюминия h = 4 мм, суммарная толщина пленок полиимида и меди hpl = 70 мкм, толщина пленки полиимида hpoly = 40 мкм, воздействующее напряжение σ = 1 МПа. Расчеты проводились для трех значений глубины трещины а: 0.5 мм, 0.8 мм и 1 мм.

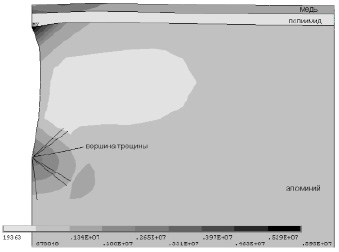

Распределения интенсивности напряжений (по Мизесу) в образце в окрестности вершины трещины для глубины трещины 0.5 мм представлены на рис. 2.

На рис. 2 видно, что полиимидная пленка, использованная в качестве диэлектрической изоляции пленочного сенсора, не испытывает значительных механических напряжений, в то время как в меди в некоторой окрестности над трещиной напряжения достигают значений порядка 4 МПа.

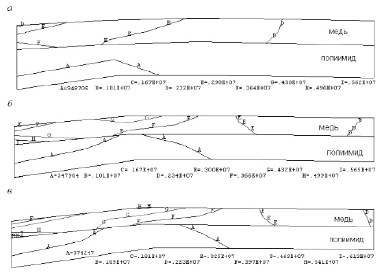

На рис. 3 представлены изолинии интенсивности напряжений в окрестности трещины для трех значений ее глубины.

Рис. 3 позволяет заключить, что характер распределения интенсивности напряжений в медной пленке и их максимальные значения в значительной мере определяются глубиной трещины. На рис. 3 можно видеть, что максимальные напряжения в медной пленке сосредоточены в области непосредственно над трещиной.

На рис. 2 можно также заметить, что значительные напряжения сосредоточены в алюминиевой пленке в области выхода трещины на поверхность. Авторы полагают, что данный эффект обусловлен постановкой задачи и не является свойством конкретной конструкции. Подробно этот эффект рассмотрен в [9], где также даны рекомендации к решению подобных задач.

Рис. 2. Распределение интенсивности напряжений (по Мизесу) в образце в окрестности вершины трещины

Рис. 3. Изолинии интенсивности напряжений (по Мизесу) в пленках полиимида и меди в окрестности вершины трещины для значений глубины трещины 0.5 мм (а), 0.8 мм (б) и 1 мм (в)

В целом результаты расчетов с использованием специальных средств моделирования трещин программного комплекса ANSYS показывают, что воздействие на алюминиевую пластину, содержащую трещину, механического нагружения, перпендикулярного трещине, т.е. раскрывающего ее, может вызвать в тонкопленочном сенсоре достаточные для регистрации напряжения. Данные напряжения, при неизменном значении величины механической нагрузки, зависят от глубины трещины и сочетания механических свойств пленок сенсора.

Важно отметить, что разрабатываемый сенсор может быть изготовлен по технологии электронной печати, то есть может быть включен как компонент умной структуры без усложнения технологии производства последней.

Результаты были получены с использованием оборудования Научно-образовательного центра «Лазерные технологии», Центра коллективного пользования и Научно-образовательного центра «Нанотехнологии» Института нанотехнологий, электроники и приборостроения Южного федерального университета (Таганрог).

Работа выполнена при финансовой поддержке Министерства образования и науки России (проекты №213.01–11/2014–12 в рамках базовой части государственного задания).

Библиографическая ссылка

Исаева А.С., Рындин Е.А., Лысенко И.Е. МОДЕЛИРОВАНИЕ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ПЛЕНОЧНЫХ СТРУКТУРАХ Cu-ПОЛИИМИД-Al // Международный журнал прикладных и фундаментальных исследований. 2015. № 6-1. С. 21-24;URL: https://applied-research.ru/ru/article/view?id=6835 (дата обращения: 16.02.2026).