Повышению надежности и безопасности машин и агрегатов в различных условиях эксплуатации посвящены работы многих исследователей [6,8]. Улучшение экономичности эксплуатации производственного энергооборудования и, в частности, паротурбинных агрегатов представляет собой важную задачу современной науки и производства [4,5,7]. Одним из ее направлений является решение вопросов интенсификации теплообмена в теплоэнергетических аппаратах.

В 70-е годы прошлого столетия в планах важнейших работ по развитию теплоэлектроэнергетики, кроме ввода мощных энергоблоков на электростанциях страны, значились работы по сокращению удельных и годовых расходов топлива, в том числе путем повышения эффективности процессов теплообмена в конденсаторах паровых турбин.

В связи с этим на теплоэлектроцентрали (ТЭЦ) Горьковского автозавода в период расширения станции с вводом энергоблоков мощностью 60 и 100 МВт в феврале 1974 г. был проведен натурный эксперимент в производственных условиях на паровой турбине П-12-29 ст. №2 Х) В последствии турбоагрегаты ПТ-12-29 были заменены на более совершенное энергооборудование.

Материалы и методы исследования

Целью эксперимента являлось определение эффективности гидропневматического способа очистки трубок (ГПСОТ) конденсаторов турбин турбулизированным водно-воздушным потоком от илистых слабосцепленных и механических отложений и возможность применения ГПСОТ на ходу турбины без изменения эксплуатационного режима работы. Сущность эксперимента заключалась в подаче сжатого воздуха в поток циркуляционной воды, поступающей в трубки конденсатора для охлаждения отработанного пара в турбине.

Обычно очистка внутренней поверхности трубок в конденсаторах турбин ТЭЦ ГАЗ проводилась ремонтным персоналом механическими ершами – шомполением, что вызывало необходимость отключения и вывода в ремонт секции конденсатора с разгрузкой турбины и снижением электрической мощности. Трубки конденсаторов, особенно трубки второго хода, заносились илистыми и песчаными отложениями толщиной от 0,5 до 2 и более мм. Занос трубок отложением приводил к ухудшению теплообмена, снижению вакуума в конденсаторе и располагаемого теплоперепада в части низкого давления (ЧНД) турбины. В результате чего уменьшается мощность турбины и выработка электрической энергии на станции.

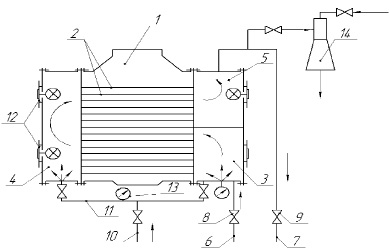

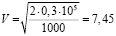

В проводимом эксперименте подвод сжатого воздуха в конденсатор (рис. 1) осуществлялся во входную 3 и поворотную 4 камеры секции конденсатора из магистрали сжатого воздуха 10 с давлением 0,6 МПа посредством трубопровода 11Ду50 с регулирующими вентиляторами Ду30 в количестве

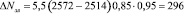

,

,

что составляет 25 % от объемного расхода циркуляционной воды в количестве равном

(см. приведенные расчеты).

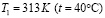

Регулирование расходом циркуляционной воды в конденсатор турбины осуществлялось из проточной системы охлаждения прикрытием задвижки 8 на входе воды в конденсатор при полностью открытой задвижке 9 на входе воды. Температура воды в напорных циркуляционных трубопроводах в период испытания была равной  .

.

Для поддержания сифона и создания разряжения в сбросном трубопроводе 7 с целью надежного отсоса отработанного воздуха из выходной камеры 5 в работу был включен эжектор циркуляционной системы 14.

Подача сжатого воздуха в секцию конденсатора осуществлялась в течении 4-х часов при этом поддерживались постоянными и контролировались следующие эксилиатационные параметры на турбине:

– расход острого пара в турбину  (36,1 кг/с);

(36,1 кг/с);

– давление острого пара  (0,3 МПа);

(0,3 МПа);

– температура острого пара  (673 К);

(673 К);

– расход пара в производственный отбор ( )

)  (30,5 кг/с);

(30,5 кг/с);

– расход пара в конденсатор  (5,5 кг/с);

(5,5 кг/с);

– электрическая мощность турбогенератора перед началом эксперимента  (11200 кВт);

(11200 кВт);

– уровень вакуума в конденсаторе перед началом эксперимента Н=732 мм рт.ст.

Рис. 1. Конденсатор паровой турбины: 1 – паровое пространство конденсатора; 2 – турбинная система конденсатора; 3 – входная камера; 4 – поворотная камера; 5 – выходная камера; 6 – напорный трубопровод охлаждающей воды; 7 – сбросной трубопровод; 8 – задвижка на входе воды; 9 – задвижка на выходе воды; 10 – магистраль сжатого воздуха; 11 – трубопровод подвода сжатого воздуха; 12 – смотровые люка с электрической подсветкой; 13 – манометры; 14 – эжектор циркуляционной системы

В ходе эксперимента электрическая мощность контролировалась по ваттметру – штатному прибору на щите управления турбоагрегатом и контрольному прибору на главном щите ТЭЦ.

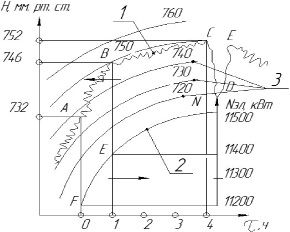

Уровень вакуума в конденсаторе отслеживается по шкале ртутного прибора и фиксировался на диаграмме самописного прибора N3003122 завода «Тизприбор». Фрагмент записи диаграммы занесен на (рис. 2).

Для осуществления визуального контроля процесса чистки трубок водо-воздушным потоком в водяных камерах конденсатора были смонтированы прозрачные смотровые люки с электрической подсветкой.

Подача сжатого воздуха во входную камеру левой секции конденсатора турбины П-12-29 ст. №2 осуществлялась в течении 4-х часов и сопровождалось:

– повышением вакуума Н в конденсаторе 4 снижением температуры отработанного пара tк в паровом пространстве конденсатора 1;

– постепенным увеличением электрической мощности на зажимах турбогенератора, Nэл.

Результаты исследования и их обсуждение

Результаты измерений параметров Н и Nэл занесены на (рис. 2), из которого можно видеть:

– подача сжатого воздуха вызвала повышение вакуума в конденсаторе на 20 мм.рт. ст. (с 732 мм. рт. ст. т. А до 752 мм. рт. ст. т. С см. рис. 2), что привело к понижению давления в конденсаторе с 3,73 кПа до 1,067 кПа [10];

– увеличение электрической мощности турбогенератора составила 300 кВт (с  кВт т. F до 11500 кВт т. N) (см. рис. 2);

кВт т. F до 11500 кВт т. N) (см. рис. 2);

– наиболее интенсивный рост параметров Н и Nэл наблюдался в начальный период подачи воздуха в течение первого часа.

Таким образом, повышение вакуума (или снижение абсолютного давления в паровом пространстве конденсатора) и увеличение электрической мощности произошло в результате очистки внутренних поверхностей трубок в конденсаторе турбулизированным водо-воздушным потоком от органических отложений и механических взвесей придонного песка.

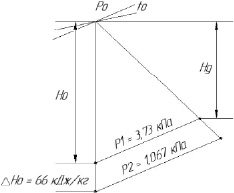

Интенсификация теплообмена в конденсаторе привела к увеличению располагаемого теплоперепада в части низкого давления турбины на величину  (см. рис. 3) и подъему электрической мощности турбогенератора на 300 кВт (см. расчет).

(см. рис. 3) и подъему электрической мощности турбогенератора на 300 кВт (см. расчет).

Рис. 2. Фрагмент диаграмм самописного прибора-вакууметра турбины П-12-29 ТЭЦ ГАЗ: 1 – увеличение вакуума в конденсаторе при подаче сжатого воздуха; 2 – увеличение мощности турбогенератора; 3 – вакууметрические линии; Н – уровень вакуума в конденсаторе; τ – время подачи сжатого воздуха в конденсатор

Рис. 3. Расширение пара в ЧНД турбины: Но – располагаемый теплоперепад в части низкого давления турбины П-12-29, кДж/кг; Нg – действительный теплоперепад, кДж/кг; ∆H0=66 кДж/кг – увеличение располагаемого теплоперепада; Р1 = 3,73 кПа – давление в конденсаторе до подачи сжатого воздуха; Р2 = 1,067 кПа – давление в конденсаторе после подачи сжатого воздуха

Процесс очистки и вынос отложений из трубок сопровождался сильным помутнением водо-воздушной смеси и наблюдался через прозрачные смотровые люки.

Резкое падение вакуума до Н=720 мм рт.ст. (т. Д на рис. 2) объясняется выводом в ремонт секции конденсатора, которая подверглась испытанию, для осмотра состояния трубок после их очистки гидропневматическим способом. Осмотр показал практическое отсутствие отложений и механических взвесей придонного песка из реки Оки в трубках. Небольшие слизистые отложения толщиной до 0,1…0,2 мм оставались в трубках с выходных сторон первого и второго ходов секции конденсатора.

После осмотра трубок и водяных камер и включения секции конденсатора в работу произошел подъем вакуума до величины 750 мм рт.ст., длительное время оставался неизменным.

Для количественной оценки эффективности гидропневматического способа потребовалось выполнение следующих расчетов.

Расход циркуляционной воды, поступающей в секции конденсатора для охлаждения трубок  , выполненных из сплава ЛО-70, определился по известной формуле [1]

, выполненных из сплава ЛО-70, определился по известной формуле [1]

, (1)

, (1)

где V – скорость циркуляционной воды в прикрытой задвижке напорного привода, м/с; F – площадь сечения в задвижке Ду 800, м2

Скорость циркуляционной воды найдена из условия перепада давления в задвижке равным  Па

Па

, м/с (2)

, м/с (2)

где  – плотность воды.

– плотность воды.

Отсюда:

м/с.

м/с.

Площадь сечения F в задвижке прикрытой на 30 % составила величину равную F = 0,235 м2.

Тогда

(1,75 м3/с)

(1,75 м3/с)

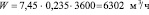

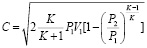

Расход сжатого воздуха Gв, подаваемого в поток циркуляционной воды через постоянно открытый вентиль Ду 30 мм, определился из условия неразрывности потока  м3/ч, где С – скорость истечения сжатого воздуха в адиабатном процессе расширения найдена по формуле из [1]:

м3/ч, где С – скорость истечения сжатого воздуха в адиабатном процессе расширения найдена по формуле из [1]:

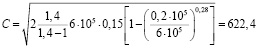

, м/с (3)

, м/с (3)

где K=1,4 – показатель адиабаты;  Па – давление сжатого воздуха в магистрали ТЭЦ;

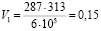

Па – давление сжатого воздуха в магистрали ТЭЦ;  Па – давление в водяном пространстве конденсатора; V1 – удельный объем сжатого воздуха при

Па – давление в водяном пространстве конденсатора; V1 – удельный объем сжатого воздуха при  Па, и температуре

Па, и температуре  , определенный из уровня Клапейрона:

, определенный из уровня Клапейрона:

, м3/кг (4)

, м3/кг (4)

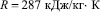

Здесь  – газовая постоянная для воздуха [9].

– газовая постоянная для воздуха [9].

, м3/кг.

, м3/кг.

Подставляем найденные величины в формулу (3), получим:

м/с.

м/с.

Площадь сечения в открытом вентиле Ду 30 мм равна величине  , м2.

, м2.

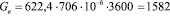

Расход сжатого воздуха в проведенном опыте был равен:

м3/ч (0,44 м3/с).

м3/ч (0,44 м3/с).

Из полученных результатов следует: очистка трубок в конденсаторе турбины П-12-29 осуществлялась подачей сжатого воздуха в количестве  м3/с, что составляло 25 % от объемного расхода циркуляционной воды в секции конденсатора в количестве W = 1,75 м3/с.

м3/с, что составляло 25 % от объемного расхода циркуляционной воды в секции конденсатора в количестве W = 1,75 м3/с.

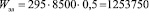

Таким образом, результатом опытной проверки эффективности гидропневматического способа очистки трубок конденсатора турбины П-12-29 явилось повышение вакуума в конденсаторе и увеличение электрической мощности турбогенератора. Величина подъема мощности <<nindr40.wmf>> по ваттметру на 300 кВт подтвердилась расчетом [10]:

, кВт, (5)

, кВт, (5)

где  кг/с – расход пара в конденсатор;

кг/с – расход пара в конденсатор;  , кДж/кг–увеличение располагаемого теплоперепада в ЧНД турбины (см. рис. 3);

, кДж/кг–увеличение располагаемого теплоперепада в ЧНД турбины (см. рис. 3);  кДж/кг – энтальпия отработанного пара при H1 = 732 мм.рт. ст. (P1 = 3,73 кПа), [10];

кДж/кг – энтальпия отработанного пара при H1 = 732 мм.рт. ст. (P1 = 3,73 кПа), [10];  кДж/кг – энтальпия отработанного пара при H2 = 752 мм.рт. ст. (P2 = 1,067 кПа);

кДж/кг – энтальпия отработанного пара при H2 = 752 мм.рт. ст. (P2 = 1,067 кПа);  – относительно – внутренней КПД ЧНД турбины, (см. рис. 3);

– относительно – внутренней КПД ЧНД турбины, (см. рис. 3);  – механический КПД турбины и генератора.

– механический КПД турбины и генератора.

Подстановка внутренних величин дает:

кВт.

кВт.

Результат расчета сравним с величиной прироста мощности  кВт, полученный в опыте (не совпадение

кВт, полученный в опыте (не совпадение  ).

).

Возможность подъема мощности на турбине означает возможность создания экономии электрической энергии на станции Wэл. В данном примере экономия Wэл составляла величину:

, кВт·ч, (6)

, кВт·ч, (6)

где  ч – время работы турбины в течении года; К=0,5 – коэффициент использования технического решения ГПОСТ;

ч – время работы турбины в течении года; К=0,5 – коэффициент использования технического решения ГПОСТ;  кВт – подъем электрической мощности при использовании ГПОСТ

кВт – подъем электрической мощности при использовании ГПОСТ

кВт·ч в год.

кВт·ч в год.

В последующие годы на ТЭЦ ГАЗ проводились подобные испытания, и осуществлялось практическое применение гидропневматического способа очистки трубок в конденсаторах КГ2-6200-1 и 50-КЦС-4 паровых турбин Т-100-130 и ПТ-60-130.

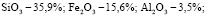

Кроме результатов, подтверждающих эффективность процесса чистки трубок описываемым методом, были получены дополнительные данные о применимости способа и продолжительности процесса очистки в течение 20-30 минут с использованием перфорированных и раздающих устройств, а так же о коррозионной стойкости материалов трубок, трубных насадок и камер конденсаторов при омывании их водо-воздушной смесью. Во всех опытах эффективность очистки достигалась от илистых органических отложений и донного песка и з реки Оки, при следующем химическом составе:

органические соединения

органические соединения

Выводы

Таким образом, итоги накопленного опыта, полученного при натурных испытаниях и практическом использовании гидропневматического способа очистки трубок в конденсаторах турбин малой и средней мощности, привели к следующим выводам и практическим рекомендациям.

1. Во всех случаях эффективность использования гидропневматического способа очистки трубок (ГПСОТ) в конденсаторах турбин достигалась подачей сжатого воздуха в количестве 15-20 % от объемного расхода циркуляционной воды, поступающего на охлаждение в конденсатор;

2. Качество очистки трубок турбулизованным водо-воздушным потоком повышается при использовании раздающих устройств, способствующих формированию воздушных пузырьков и равномерному их распределению по трубкам. Как показали эксперименты, наиболее эффективным оказалось устройство раздачи воздуха спирального типа с перфорирующими отверстиями диаметром 4 мм и шагом 60 мм [2,3];

3. Описанный способ прост в осуществлении, выполняется оперативным путем без изменения эксплуатационного режима работы турбоагрегата. Не требует дополнительных затрат на механическую чистку или реализацию других применяемых на электрических станциях способов, например, химической или шариковой очистки трубок теплообменных аппаратов;

4. Возможность и целесообразность применения ГПСОТ в конденсаторах турбин средней и высокой мощности с проточной или замкнутой системой охлаждения могут быть определены после тщательного анализа трассировки водо-воздушного потока в циркуляционной системе с выходом воздуха в атмосферу, а также после оценки коррозионной стойкости материалов трубок, трубных досок и водяных камер конденсаторов при омывании их водо-воздушной смесью;

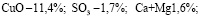

5. На электростанциях при наличии компрессорного оборудования с выработкой сжатого воздуха в количестве  м3/ч (6 м3/с) возможно чередование способов ГПСОТ и процесса термической сушки отложений на отключенной секции конденсатора подачей сжатого воздуха с

м3/ч (6 м3/с) возможно чередование способов ГПСОТ и процесса термической сушки отложений на отключенной секции конденсатора подачей сжатого воздуха с  в водяные камеры с выходом воздуха в атмосферу через открытые смотровые люки.

в водяные камеры с выходом воздуха в атмосферу через открытые смотровые люки.

Библиографическая ссылка

Миндрин В.И., Пачурин Г.В., Кузьмин Н.А. ГИДРОПНЕВМАТИЧЕСКИЙ СПОСОБ ОЧИСТКИ ТРУБОК КОНДЕНСАТОРОВ ПАРОВЫХ ТУРБИН. ЗАБЫТЫЙ ЭКСПЕРИМЕНТ // Международный журнал прикладных и фундаментальных исследований. 2015. № 6-1. С. 42-47;URL: https://applied-research.ru/ru/article/view?id=6839 (дата обращения: 05.03.2026).