Плазменное покрытие, полученное газотермическим способом, формируется в процессе наложения друг на друга пятен напыления за счет вращения и перемещения детали-основы [1, 7]. Пятно напыления является элементарной формой покрытия, осажденного на неподвижную основу, верхняя кромка поперечного сечения которого имеет вид, близкий к кривой Гаусса. Формирование покрытия в пятне напыления происходит за счет последовательного многократного осаждения отдельных частиц на подложку и на предыдущие частицы. В поперечном сечении пятна напыления, в радиальном и осевом направлениях, меняется степень деформации напыляемых твердых частиц и тепловые условия затвердевания жидких, создавая индивидуальные условия охлаждения материала [5]. В результате наложения пятен друг на друга образуется неоднородная макроструктура покрытия, состоящая из периферийных и центральных участков пятна напыления.

Как было показано в предыдущих работах авторов, исследуемый сплав на основе железа, охлаждаемый при высоких и сверхвысоких скоростях, формирует материал с метастабильным фазовым составом, измельченной структурой и высокими значениями микротвердости [3, 4]. Однако, при напылении массивного покрытия условия охлаждения напыляемого материала могут меняться в сторону меньших скоростей.

Для анализа влияния на свойства массивного покрытия структурной неоднородности пятна напыления и температурного режима охлаждения напыляемого материала были проведены металлографические исследования покрытий, напыленных в пятно.

Материалы и методы исследования

В работе использовался плазменный метод газотермического напыления. Плазменное напыление проводилось на промышленной установке УПУ-3Д плазмотроном с самоустанавливающейся длиной дуги, из которого потоки плазмы истекают в турбулентном режиме. Такой поток плазмы претерпевает турбулентное перемешивание с холодным окружающим газом и частично теряет импульс и теплосодержание, что приводит одновременно к уменьшению скорости частиц и их охлаждению, а также к неоднородному по сечению струи прогреву частиц. В результате, покрытие формируется из жидких частиц, нагретых частиц, способных к пластической деформации, а также частиц, сохранивших свою первоначальную форму и структуру [3].

Установка для плазменного напыления УПУ-3Д оснащена источником питания ИПН 160/600 и плазмотроном ПП-25 со следующими техническими характеристиками: ток 400 А; напряжение 50 В; мощность 3⋅104 Вт; плазмообразующий и транспортирующий газ – смесь Аr+N2; дистанция напыления 100-150 мм; расход порошка 8 кг/час [1].

Нанесение покрытий осуществлялось на плоские поверхности образцов из стали 45. Для повышения адгезии покрытия поверхность образцов предварительно подвергали пескоструйной обработке [1]. В качестве напыляемого материала был использован порошок сплава на основе железа со следующим химическим составом: осн. Fe; 2,0 мас. % C; 8,2 мас. % Si; 5,1 мас. % Al; 0,04 мас. % др. элементы [6]. Толщина напыленного покрытия в самой высокой точке пятна составляла от 3 до 7 мм, средний диаметр пятна – 30 мм.

Для металлографического анализа из разных зон поперечного сечения пятна напыления приготавливались шлифы. На нетравленой поверхности шлифов исследовался характер распределения пор и других объемных дефектов по пятну напыления. После химического травления особенности микроструктуры покрытия исследовались с помощью оптической микроскопии на микроскопе Neofot-32. Количественная оценка характеристик порового пространства проводилась с помощью оптического структурного анализатора EPIQUANT. Микротвердость покрытия измерялась на приборе ПМТ-3 с нагрузкой 50 г.

Результаты исследования и их обсуждение

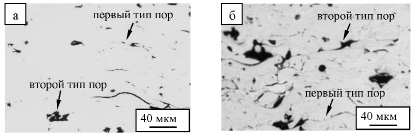

Оптическая металлография нетравленой поверхности шлифов показывает особенности расположения объемных дефектов, образующих совокупное поровое пространство пятна напыления. Металлографически наблюдается пористость двух типов: первый тип – нитевидная пористость по границам напыленных частиц; второй тип – поры сложной конфигурации, образованные на стыке нескольких частиц (рис. 1).

Первый тип пористости присутствует на всех участках пятна. Размер пор мал – в поперечном сечении обычно менее 0,7 мкм. Поры первого типа не регистрируются оптическим структурным анализатором и не учитываются при расчете совокупной пористости. Основную пористость образуют поры второго типа. Их величина и количество задают значение пористости в различных зонах пятна напыления (рис. 1).

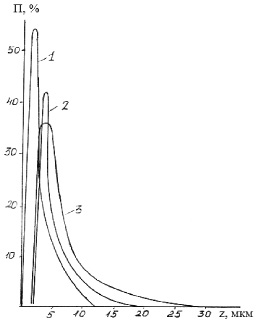

Характер распределения пористости по размерам на разных участках пятна напыления показан на рис. 2. На графике на оси абсцисс указан размер пор z, мкм, на оси ординат – процентное содержание пор данного размера П %.

В центре пятна напыления поры первого типа почти не видны. Заметны поры второго типа (рис. 1 а). Средняя пористость составляет от 0,5 до 2 %. Наибольшее количество пор – около 55 % – имеют размер около 2 мкм (пик графика 1 приходится на интервал 1,7-2,4 мкм). У 90 % порового пространства размер пор находится в пределах от 2 до 7 мкм (рис. 2). Оставшиеся 10 % составляют поры большего размера – до 12 мкм. По количеству и рисунку образовавшихся пор можно заключить, что в центральной части пятна напыления формируется покрытие из хорошо уложенных, плотно прилегающих друг к другу частиц. Поры первого типа на границе частиц-сплэтов либо вообще не образуются, либо очень малы. Поры второго типа невелики по размеру, так как образуются в месте контакта напыляемых частиц способных к жидкому течению или пластической деформации в процессе укладки.

Рис. 1. Металлографическое изображение поперечного сечения плазменного покрытия в центральной (а) и периферийной (б) зоне пятна напыления

Рис. 2. Распределение пор по размерам в разных зонах пятна напыления: в центральной (1), средней (2) и периферийной (3)

С удалением от центра к периферии пятна пористость возрастает до 3-4 %. Это происходит как за счет увеличения количества пор, так и за счет увеличения их размера (рис.1 б). Как видно на рис. 2, с удалением от центра пятна пик графика сдвигается в область больших значений. На периферии пятна 35 % пор имеют размер около 5 мкм. Небольшая часть пор – около 10 % – имеет размер от 2 до 5 мкм. Все остальное поровое пространство занимают поры большего размера вплоть до 30 мкм. Меняется не только размер, но и конфигурация пор. На стыке частиц образуются поры сложной формы, что обусловлено изменением температурного режима осаждения частиц. Частицы, остывшие на периферии турбулентного потока, при осаждении не меняют своей формы и при укладке друг на друга образуют значительные поровые включения сложной конфигурации (рис. 1 б). Численное значение пористости на периферии пятна увеличивается также за счет учета анализатором выкрашенных фрагментов, повторяющих форму и размер частиц напыляемого порошка. Данный факт говорит о плохой когезии некоторых частиц на периферии пятна напыления.

Общая пористость массивного покрытия находится в пределах 7-10 % [3]. Отсюда следует, что пористость, вносимая пятном напыления, составляет менее половины общей пористости покрытия. Дополнительные поры образуется в процессе наращивания покрытия на границах раздела между слоями покрытия, сформированными за несколько проходов.

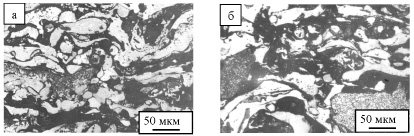

С помощью оптической металлографии травленой поверхности шлифов определено внутреннее строение напыленных частиц. По форме напыленные частицы разделяются на частицы-сплэты, образующиеся в процессе растекания и кристаллизации жидких частиц порошка; частицы-диски, образующиеся в процессе пластической деформации нагретых частиц порошка и частицы порошка, не изменившие форму в процессе напыления [3]. Также, в покрытии присутствуют небольшие частицы округлой формы, отделившиеся от жидких частиц порошка и кристаллизовавшиеся в виде сфер. По внутреннему строению частицы разделяются на частицы, структура которых не разрешается в оптическом микроскопе, частицы с оптически наблюдаемой зеренной и ячеистой структурой и частицы, травящиеся в темный цвет. Как показали предыдущие исследования, структура не разрешаемая в оптическом микроскопе, является зеренной с нано- и субмикроразмерным зерном. Контраст темных частиц может быть обусловлен наличием большого количества субструктурных элементов внутри зеренной структуры: дислокаций, границ фрагментов и т.п., сформированных в процессе теплового воздействия. Микроструктура может наследоваться от исходного порошка или образовываться заново в процессе осаждения частиц. Так, частицы, не изменившие форму в процессе напыления, сохраняют ячеистую и дендритоподобную структуру порошка [4], а частица-сплэт, в зависимости от условий кристаллизации, может иметь структуру с разным размерным масштабом зерен [3].

Рассмотрим особенности структуры покрытия на разных участках пятна напыления. Во всем объеме пятна напыления большая часть частиц имеет форму сплэтов с выявляемым и невыявляемым внутренним строением (рис. 3).

Рис. 3. Металлографической изображение поперечного сечения плазменного покрытия после травления в центральной (а) и периферийной (б) зоне пятна напыления

Наряду с хорошо растекшимися сплэтами в покрытии присутствуют частицы-сплэты большей высоты, количество которых на периферии увеличивается. Во всем сечении покрытия присутствуют частицы-диски. Степень их деформации уменьшается от центральной к периферийной части пятна напыления. Частицы исходного порошка в центральной части пятна почти отсутствуют (рис. 3 а). На периферии их значительно больше (рис. 3 б). Отметим, что как центральной, так и периферийной зоне пятна напыления характерно наличие всех типов частиц с плавным увеличением к краю пятна доли частиц большей высоты. Отсутствие четкого разделения частиц разной формы по сечения пятна напыления обусловлено турбулентным характером истечения плазменной струи. Турбулентные завихрения потока газа и напыляемых частиц обуславливают занос частиц в разном агрегатном состоянии во все зоны пятна напыления. Однако, центральная часть пятна формируется в условиях большего запаса тепловой энергии, что обеспечивает лучшее растекание жидких частиц и большую пластическую деформацию твердых.

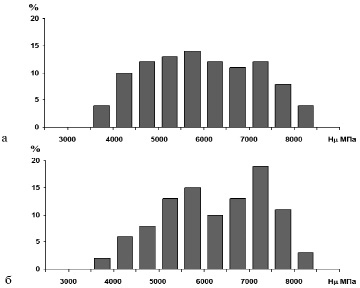

Дополнительная информация об особенности строения покрытия по сечению пятна напыления получена с помощью измерения значений микротвердости (рис. 4). Как отмечалось в предыдущих работах, особенности микроструктуры напыленных частиц отражаются в значения их микротвердости [3]. Минимальные значения микротвердости в интервале от 4000 до 5000 МПа характерны для частиц-сплэтов с повышенной травимостью. Следующий интервал значений от 5000 до 6000 МПа характерен для сплэтов и дисков с зеренныым и ячеистым строением. Для сплэтов с невыявленным строением и дисперсными выделениями вторых фаз характерен интервал значений от 6000 до 7000 МПа. Самые высокие значения микротвердости характерны для частиц, сохранивших исходную форму и микроструктуру, либо частично модифицированные. Это частицы порошка с малой степенью деформации или с выделением упрочняющих фаз. Значения микротвердости таких частиц могу превышать 8000 МПа.

Рис. 4. Распределение микротвердости в заданных интервалах значений: а – в центральной области пятна напыления; б – на периферии пятна напыления

Измерения показали, что в центральной и периферийной области пятна напыления значения микротвердости находятся в одном и том же интервале от 3500 до 8500 МПа (рис. 4 а, б). Распределение количества измерений по интервалам значений в центральной зоне более равномерное, как и наблюдаемая микроструктура. В центральной области среднее значение микротвердости составляет 5750 МПа. На периферии пятна оно возрастает до 6130 МПа. Увеличение среднего значения микротвердости на периферии пятна обусловлено изменением соотношения напыленных частиц в пользу частично деформированных и сохранивших микроструктуру напыляемого порошка (интервал значений от 7000 до 7500 МПа) (рис. 4 б). В центральной части пятна присутствует большее число частиц, изменивших внутреннюю структуру в процессе дополнительного термического воздействия (интервал значений от 4000 до 5000 МПа) (рис. 4 а). В целом, можно констатировать, что как в центральной, так и периферийной части пятна напыления, покрытие формируется из частиц с высокими значениями микротвердости, характерными для неравновесных и метастабильных состояний сплава на основе железа [4].

Заключение

Исследования строения поперечного сечения пятна напыления показало, что во всем объеме покрытия условия охлаждения напыляемых частиц обеспечивают формирование материала в неравновесном состоянии и определяют собственную форму, микроструктуру и микротвердость отдельных частиц. По всему сечению пятна напыления основной обьем покрытия формируют частицы-сплэты, образующиеся в процессе растекания и кристаллизации жидких частиц порошка и частицы-диски, образующиеся в процессе пластической деформации нагретых частиц порошка. Всем типам частиц характерны высокие значения микротвердости по всему сечению пятна напыления. С удалением от центра пятна напыления несколько увеличивается количество и обьем пор. Пористость в пятне напыления не превышает 4 % и составляет менее половины общей пористости покрытия. Таким образом, можно заключить, что при плазменном напылении турбулентным потоком структурная неоднородность по сечению пятна напыления выражена незначительно. При напылении массивного покрытия необходимо сохранять температурный режим охлаждения, характерный для напыления в пятно.

Библиографическая ссылка

Ковалевская Ж.Г., Ковалевская Ж.Г., Ковалевский Е.А. ОСОБЕННОСТИ ФОРМИРОВАНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ ИЗ СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА ПРИ НАПЫЛЕНИИ В ПЯТНО // Международный журнал прикладных и фундаментальных исследований. 2015. № 6-3. С. 405-410;URL: https://applied-research.ru/ru/article/view?id=6913 (дата обращения: 26.02.2026).