Для производства автоклавных силикатных материалов и, в частности, силикатного кирпича используются известь и кварцевый песок, запасы которого ограничены. В последние десятилетия доказана возможность использования в качестве сырья кремнеземсодержащих промышленных отходов и местного сырья. Наиболее перспективной сырьевой базой являются отходы горнодобывающей промышленности и, в частности, отложения незавершенной стадии глинообразования [1–8].

Глинистые породы отличаются по составу и свойствам, однако из всего их многообразия промышленностью используется незначительная часть, соответствующая нормативно-техническим документам. Такие глины используют для производства цемента, керамических материалов, а также их можно использовать как матрицу для получения металлокомпозитов [9–26]. Большая часть глинистых пород не соответствует нормативным требованиям, но благодаря своему вещественному составу пригодна для получения силикатных материалов гидротермального твердения.

Песок, используемый для производства силикатного кирпича, как правило, содержит глинистые включения, которые предварительно отсеивают и выбрасывают в отвалы. Иногда эти включения в небольшом количестве добавляют в сырьевую смесь для повышения прочности сырца. Однако, учитывая, что не всегда такая добавка оказывает положительное влияние на физико-механические свойства готовых изделий, необходимо изучить влияние глинистого отсева на свойства силикатных материалов, так как очевидна целесообразность комплексного использования сырья.

Цель исследования

Изучение влияния песчано-глинистых пород, полученных из отсева обогащения песка на физико-механические свойства автоклавных силикатных материалов.

Материалы и методы исследования

В исследованиях использовалась глинистая порода, которая представляет собой отсев обогащения песка, используемого в производстве силикатного кирпича в г. Боровичи Новгородской области. Визуально глина представляет собой рыхлую породу коричневого цвета. По гранулометрическому составу это псаммо-алевритовое отложение и классифицируется как пылеватое (табл. 1).

Таблица 1

Гранулометрический состав песчано-глинистого сырья

|

Содержание фракций в мас. %, размер сит, мм |

|||||||

|

более 0,63 |

0,63–0,315 |

0,315–0,16 |

0,16–0,10 |

0,10–0,04 |

0,04–0,01 |

0,01–0,005 |

менее 0,005 |

|

0,18 |

3,5 |

8,21 |

21,12 |

26,41 |

30,91 |

2,68 |

6,99 |

Рис. 1. Рентгенограмма глинистой породы из отсева песка фракции меньше 0,005 мм

Таблица 2

Условия планирования эксперимента

|

Факторы |

Уровни варьирования |

Интервал варьирования |

||

|

– 1 |

0 |

+ 1 |

||

|

Содержание глинистой породы, мас. % (х1) |

10 |

35 |

60 |

25 |

|

Длительность изотермической выдержки, ч (х2) |

2 |

5 |

8 |

3 |

|

Давление автоклавирования, МПа (х3) |

0,6 |

0,9 |

1,2 |

0,3 |

|

Содержание СаОакт, мас. % (х4) |

4 |

7 |

10 |

3 |

По химическому составу порода относится к категории кислых, содержание кремнезема составляет 80,5 мас. %.

Фракция породы менее 0,005 мм содержит тонкодисперсный кварц и глинистые минералы. Кварц фиксируется по отражениям 4,27-3,35–1,82 Å (рис. 1). Глинистые минералы представлены каолинитом (7,196 Å) и гидрослюдой (10,048 и 4,997 Å). Серия рефлексов на рентгенограмме в области углов отражения Q = 8–18 ° позволяет предположить о наличии смешаннослойных образований.

В качестве кремнеземистого компонента использовали песок, полученный после отсева глинистых включений. Глинистую породу использовали в виде известково-песчано-глинистого вяжущего, полученного совместным помолом негашеной извести и породы. Образцы формовали из смеси с влажностью 10 % при давлении 20 МПа.

Результаты исследования и их обсуждение

Эксперимент проводили с использованием метода математического планирования. Проводилась оценка содержания глинистой породы, содержания СаОакт, длительности изотермической выдержки и давления в автоклаве (табл 2).

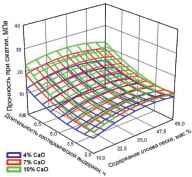

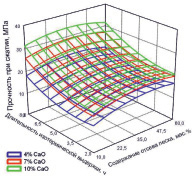

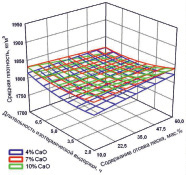

Получены уравнениям регрессии и построены графики (рис. 2–5), описывающие влияние содержания глинистой породы из отсева песка, содержания СаОакт, длительности изотермической выдержки и давления автоклавирования на предел прочности при сжатии (Rсж), среднюю плотность (ρ), водопоглощение (w) и коэффициент размягчения (Краз) силикатных материалов.

Rсж = 21,84 + 1,29x1 + 4,24x2 + 3,78x3 + + 4,35x4 - 2,58x12 + 2,8x22 - 3,49x32 - 1,17x42 - - 0,74x1x2 + 0,43x1x3 - 0,4x1x4 + 0,22x2x3 + + 1,92x2x4 + 1,46x3x4.

rср = 1876,93 + 2,95x1 + 0,72x2 - 9,06x3 + + 11,79x4 - 0,36x12 + 11,65x22 - 67,36x32 - - 8,86x42 - 6,13x1x2 + 4x1x3 - 8,63x1x4 + 6x2x3 + + 8,38x2x4 + 3,5x3x4.

w = 13,19 + 0,25x1 + 0,13x2 + 0,72x3 - - 0,22x4 + 0,75x12 - 0,29x22 + 0,18x32 - 0,39x42 - - 0,17x1x3 + 0,13x1x4 - 0,34x2x3 + 0,25x2x4 - - 0,04x3x4.

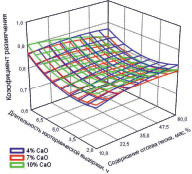

Краз = 0,79 + 0,03 (x2 - x32 - 2x2x3) + 0,02 (x3 + + 2x22 + x42 - x1x4 - 2x3x4) - 0,01(x12 - x1x2).

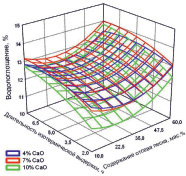

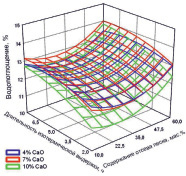

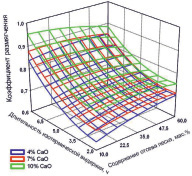

С увеличением содержания в составе вяжущего глинистой породы из отсева песка предел прочности при сжатии силикатных материалов повышается, причем максимальное повышение прочности соответствует содержанию 30–35 мас. %. При данном содержании породы наблюдается минимальное водопоглощение и максимальное значение коэффициента размягчения. Дальнейшее повышение содержания породы в смеси приводит к снижению прочности. При этом увеличивается водопоглощение и уменьшается водостойкость. Значение Краз меняется в зависимости от длительности изотермической выдержки и давления автоклавирования. При невысоком давлении автоклавирования водостойкие образцы получаются только при большой продолжительности этого процесса. С увеличением давления в автоклавирования наибольший коэффициент размягчения наблюдается у образцов при непродолжительном времени автоклавирования.

Использование математической модели позволяет провести расчет технологических параметров с целью получения изделий с заданными свойствами. Меняя соотношение компонентов в сырьевой смеси, технологические параметры, можно обеспечить требуемые физико-механические показатели при минимальных содержаниях дорогостоящих компонентов или сокращения энергозатрат, что в свою очередь приведет к снижению себестоимости силикатных изделий.

а) б)

Рис. 2. Предел прочности при сжатии силикатных материалов в зависимости от содержания глинистой породы из отсева песка, содержания СаОакт и длительности изотермической выдержки: давление автоклавирования, МПа: а – 0,6; б – 0,9

а) б)

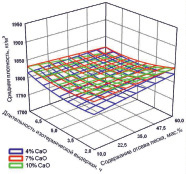

Рис. 3. Средняя плотность силикатных материалов в зависимости от содержания глинистой породы из отсева песка, содержания СаОакт и длительности изотермической выдержки: давление автоклавирования, МПа: а – 0,6; б – 0,9

а) б)

Рис. 4. Водопоглощение силикатных материалов в зависимости от содержания глинистой породы из отсева песка, содержания СаОакт и длительности изотермической выдержки: давление автоклавирования, МПа: а – 0,6; б – 0,9

а) б)

Рис. 5. Коэффициент размягчения силикатных материалов в зависимости от содержания глинистой породы из отсева песка, содержания СаОакт и длительности изотермической выдержки: давление автоклавирования, МПа: а – 0,6; б – 0,9

Глинистая порода из отсева обогащения песка способствует синтезу низкоосновных гидросиликатов кальция и гидрогранатов. Данный фазовый состав цементирующего соединения обеспечивает высокие физико-механические показатели силикатных материалов.

Прочность сырца при сжатии на традиционной известково-песчаной смеси составила 0,43 МПа. Добавка глинистой породы из отсева песка в количестве 30 мас. % повысила прочность сырца до 0,93 МПа, т.е. более чем в 2 раза. Это позволит снизить брак во время формования и облегчит производство эффективного высокопустотного кирпича.

Заключение

Глинистые включения, получаемые из отсева при обогащении песка можно использовать в качестве сырья для получения автоклавных силикатных материалов в виде известково-песчано-глинистого вяжущего, получаемого совместным помолом глинистой породы и негашеной извести. Для изучаемой глинистой породы рациональное содержание сырьевой смеси составляет 30–35 мас. %. Прочность сырца при этом увеличивается в 2 раза. Исследуемая порода формирует цементирующее соединение на основе низкоосновных гидросиликатов кальция и гидрогранатов, обеспечивающее высокие физико-механические показатели силикатных материалов. Высокая прочность сырца позволит облегчить выпуск эффективных высокопустотных силикатных материалов.

Библиографическая ссылка

Володченко А.Н. К ВОПРОСУ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА АВТОКЛАВНЫХ СИЛИКАТНЫХ МАТЕРИАЛОВ // Международный журнал прикладных и фундаментальных исследований. 2015. № 7-1. С. 9-13;URL: https://applied-research.ru/ru/article/view?id=6949 (дата обращения: 02.01.2026).