Операция резки является одной из наиболее широко применяемых в машиностроении и многих других отраслях промышленности. В зависимости от материала, формы и размеров заготовки используются различные методы резки и соответствующее оборудование. В данной статье рассматриваются только механические способы разделения заготовки на части. Обычно для резки полых и сплошных заготовок применяются дисковые и ленточные пилы, различные фрезы и резцы. При этом станки могут быть и передвижными.

Так, например, для резки проката в работе [1] предлагается передвижная пила, закрепленная с помощью качающейся скобы на станине. Как этот, так и другие подобные пильные станки обладают общим недостатком, связанным с наличием режущего инструмента – пилы. Большое трение инструмента о заготовку часто приводит к появлению прижогов. Диаметр пилы значительно превышает диаметр заготовки для создания необходимых усилий резания. Зубья быстро изнашиваются, вследствие как трения заготовки и инструмента, так и больших усилий, из-за чего пила выходит из строя. Качество реза (точность и чистота поверхности) не высокое.

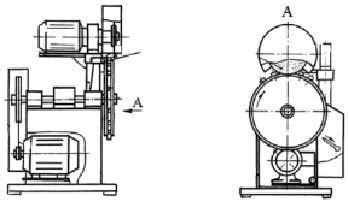

На рис. 1 показан отрезной станок с передвижной пилой.

Рис. 1. Отрезной станок с передвижной пилой

Частично этих недостатков лишены станки, снабженные абразивным кругом в качестве режущего инструмента. Например, отрезной станок [2] содержит станину, стол, приводной режущий инструмент, укрепленный на качающемся рычаге, и снабжен подпружиненным фиксатором, установленным на столе в одной плоскости с режущим инструментом, и толкателем, размещенным на качающемся рычаге и взаимодействующим с фиксатором.

Рис. 2. Отрезной станок

Рис. 3. Отрезной станок

Рис. 4. Отрезной станок для резки непрерывно движущихся труб на мерные заготовки

На рис. 2 показан отрезной станок.

Станок позволяет резать без прижогов заготовки большого размера с двух сторон. Однако при этом необходима перестановка, что является недостатком.

На рис. 3 показан отрезной станок [3].

Отрезной станок содержит станину, стол, установленный с возможностью поворота, расположенный под ним шпиндель с приводом и дисковой пилой и направляющую линейку, снабженный размещенной на станине и установленной с возможностью поворота рамой, а шпиндель с приводом расположены на указанной раме.

Недостатком данного станка является узость технологических возможностей и низкая производительность.

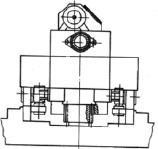

На рис. 4 показан отрезной станок для резки непрерывно движущихся труб на мерные заготовки [4].

Станок для резки непрерывно движущихся труб на мерные заготовки, содержит станину с направляющими, отрезную каретку, механизм перемещения каретки, выполненный в виде редуктора и зубчато-реечной передачи и с целью повышения надежности механизм перемещения каретки снабжен планкой.

Недостатком станка для резки непрерывно движущихся труб является ненадежность работы привода каретки и технологическая узость.

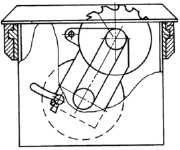

На рис. 5 показан отрезной станок с непрерывной подачей заготовок [5].

Рис. 5. Отрезной станок с непрерывной подачей заготовок

В отрезном станке для непрерывной подачи заготовок, а для подачи заготовок применяется механизм в виде барабана, закрепленного на валу редуктора.

Абразивный диск расположен над барабаном. Барабан выполнен с радиально расположенными продольными гнездами для свободного размещения в них заготовок, которые в зоне резания автоматически зажимаются прижимными шинами.

Качество поверхности реза абразивными кругами также не высокое. Применение абразивнх кругов ограничивается как этим фактором, так и вследствие выделения опасной для здоровья пыли (приводит к силикозу) и большого расхода шлифовальных кругов из-за трения.

Резка заготовок резцами применяется в основнм для заготовок небольшого диаметра. Вместе с тем при резке труб резцы являются самым распространенным инструментом, т.к. они более эффективны по сравнению с другими способами. Также резцы обычно обеспечивают приемлемое качество реза и хорошую производительность. Еще одно преимущество использования резцов для резки труб – это возможность совмещения резки с подготовкой кромок под сварку, если применить фасонные резцы. Но и здесь наблюдается большой расход резцов вследствие трения инструмента о заготовку. Также имеет место высокая трудоемкость.

Снизить трудоемкость и повысить производительность при одновременном уменьшении расхода режущего инструмента позволяет метод термофрикционной обработки (ТФО). Конструктивными особенностями станков для ТФО обеспечение большого трения между заготовкой и инструментом. Таким образом, если во всех предыдущих методах трение было нежелательным фактором, здесь оно становится положительным явлением. Разогрев заготовки до высокой температуры необходим для уменьшения сопротивления резанию, что ведет к уменьшению необходимых усилий резания и увеличению скорости резания. Но сам инструмент практически не нагревается, т.к. любая точка режущей кромки инструмента находится в контакте с заготовкой лишь в течение очень малого отрезка времени и не успевает прогреться до высокой температуры.

По этой причине, если материал заготовки сильно разупрочняется от воздействия высокой температуры, то режущий инструмент сохраняет свои прочностные свойства. Таким образом, инструмент можно изготавливать не из специальных инструментальных сталей и сплавов, а из обычных конструкционных, что значительно снижает стоимость инструмента и себестоимость обработки. Но тогда возникает та же проблема – потеря прочности инструмента из конструкционной стали от воздействия температуры.

Решением данной проблемы стала разработка нового способа ТФО металлических заготовок с импульсным охлаждением [6, 7, 8]. Суть его заключается в применении охлаждающей жидкости с импульсной пульсацией в зоне резания. При этом происходит локализация теплового и деформационного полей в заготовке, что позволяет перевести внешнее трение между инструментом и отрезаемым материалом во внутреннее. Скорость вращения и геометрия режущей кромки инструмента соответствуют определеной частоте пульсаций, которая вначале подбиралась эмпирически. Однако на данный момент составлена математическая модель процесса. Она дискретизирована посредством метода конечных элементов и реализована в соответствующую программу с помощью пакета ANSYS. Модель позволяет определить радиальные и тангенциальные критические силы резания (в безразмерных критериальных значениях) и далее по графикам определить необходимый режим резания.

Для широкой реализации вышеуказанного способа отрезки с импульсным охлаждением авторами выполняется тема: «Разработка конструкций специального станка позволяющего подачу импульсного охлаждения и замену режущего инструмента из твердого сплава на инструмент из конструкционной стали при термофрикционной резке металлических заготовок» по бюджетной программе: 055 «Научная и/или научно-техническая деятельность», подпрограмме 101 «Грантовое финансирование научных исследований».

В настоящее время исследованы существующие конструкции станков для осуществления отрезки металлических заготовок в машиностроительных производствах Республики Казахстан и СНГ. Определен оптимальный вариант конструкции проектируемого станка и разработано следующая техническая характеристика:

– число оборотов диска трения изменяется ступенчато за счет передаточного отношения шкивов электродвигателя и шпинделя n = 2500; 3000; 3500; 4000; 4500; 5000 об/мин;

– подача гидравлическая с автоматическим регулированием;

– диаметры дисков Dmin = 260 мм; Dmax = 550 мм;

– мощность электродвигателя главного привода N = 11 кВт, n = 2800 об/мин, мощность электродвигателя привода масляного насоса 3,5 кВт, n = 780 об/мин;

– помпа подачи СОЖ расход жидкости в диапазоне 10÷45 л/мин.

Библиографическая ссылка

Шеров К.Т., Сихимбаев М.Р., Кузембаев С.Б., Маздубай А.В., Мусаев М.М., Шеров А.К., Доненбаев Б.С. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ОТРЕЗНЫХ СТАНКОВ ДЛЯ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК // Международный журнал прикладных и фундаментальных исследований. 2015. № 10-5. С. 785-788;URL: https://applied-research.ru/ru/article/view?id=7626 (дата обращения: 17.01.2026).