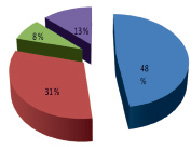

Современной тенденцией развития металлургических производств является утилизация техногенных отходов. Однако ряд металлургических предприятий в силу тех или иных объективных причин не могут полностью утилизировать свои производственные отходы. Практика лидирующих компаний по выплавке сталей в странах Евросоюза[1] имеет распределение по производству сталеплавильного шлака (рис. 1) и их использованию (рис. 2) [1].

Как видно из приведенных данных окончательному захоронению в отвалах отправляется всего 13 %. При общем выходе 21,8 млн т в год (рис. 1), доля конверторных шлаков составляет 48 % и составляет 100-150 кг/т перерабатываемого металла. Выход конверторного шлака в АО «АрселорМиттал Темиртау» – 300–320 кг на тонну выплавляемой стали.

Рис. 1. Производство сталеплавильного шлака в странах Евросоюза (конвертерный шлак – 48 %, электропечной шлак (углеродистые стали) – 31 %, электропечной шлак (высоколегированные стали) – 8 %, шлак внепечной обработки стали – 13 %)

Перспективы развития металлургического производства на АО «АрселорМиттал Темиртау» на ближайшие годы способствуют увеличению количества вырабатываемого шлака до 900 тыс.тонн, в том числе доменного – 600 тыс. тонн, конверторного шлака до 300 тыс. тонн в год. Использование конверторного шлака в металлургическом переделе ограничено из-за высокого содержания в нем фосфора.

Переработка конверторного шлака в условиях АО «АрселорМиттал Темиртау» ограничивается только в извлечении скрапа. В табл. 1 приведен выход продуктов переработки шлаков [2].

В табл. 2 представлены по данным производства [3] содержание железа и фосфора в составе скрапа и отвального конверторного шлака.

В условиях АО «АрселорМиттал Темиртау» шлак, получаемый в конверторном цехе не утилизируется из за повышенного содержания в нем вредных примесей (сера, фосфор) и как отходы производства в отвал направляется 82,85 % шлака (табл. 1).

Выполненный обобщенный анализ данных табл. 1 и 2 сведен в табл. 3.

Данные свидетельствуют, что при высоком извлечении железа в агломерационный и доменный скрапы количество извлеченного железа составляет меньшую величину (29,8 %) по сравнению с количеством железа, отправляемого в отвал (70,2 %) от общего содержания железа, из-за незначительной массы скрапа.

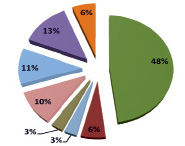

Рис. 2. Использование сталеплавильного шлака (суммарный выход 22,3 млн т в год): дорожное строительство – 48 %, производство цемента – 6 %, гидротехника – 3 %, использование для внутренних технологических нужд – 10 %; внутреннее хранение – 11 %, удобрение – 3 %, окончательное захоронение в отвалах – 13 %, другое – 6 %

Таблица 1

Выход продуктов переработки шлаков

|

Скрап для сталеплавильного производства: |

Масса, % |

|

негабаритной фракцией > 350 мм фракцией 150 – 350 мм фракцией 60 – 150 мм |

1,02 0,69 0,70 |

|

Итого |

2,41 |

|

Скрап для доменного цеха фракцией 15 – 60 мм |

3,49 |

|

Скрап для аглопроизводства фракцией 0 – 15 мм |

11,07 |

|

Всего извлечено магнитных продуктов |

17,15 |

|

Отходы шлака |

82,85 |

|

Всего |

100 |

Таблица 2

Содержание железа и фосфора в составе конверторного шлака, скрапа и отвального шлака

|

Содержание компонентов |

Скрап для производства [3] |

Отхды шлака[2] |

|

|

доменного |

агломерационного |

||

|

Fe, % |

64,29 |

48,59 |

21,7 |

|

P, % |

н.д. |

1,19 |

2,58 |

Таблица 3

Соотношение железа, извлеченного с агломерационным и доменным скрапом и отправляемым в отвалы металлургического производства

|

Скрап производства |

Масса, % (табл.1) |

Содержание Fe |

|||

|

% (табл. 2) |

кг |

кг |

% |

||

|

доменного |

3,5 |

64,22 |

2,24 |

7,63 |

29,8 |

|

агломерационного |

11,1 |

48,59 |

5,39 |

||

|

Отходы шлака |

82,9 |

21,7 |

17,98 |

17,98 |

70,2 |

|

Итого |

100 |

– |

– |

– |

100 |

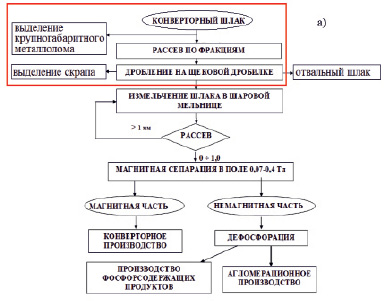

Рис. 3. Логическая схема исследования возможности утилизации конверторного шлака АО «АрселорМиттал Темиртау»; a) – существующая технология производства

Конверторный шлак по своему химическому составу можно рассматривать как смесь железорудного сырья и флюсов. Внедрение дефосфорации конверторного шлака и дальнейшее его использование в аглопроизводстве предоставило бы возможность экономии шихтовых материалов.

Утилизация конверторного шлака в ближайшем будущем должна предусматривать:

● внедрение новых технологий по переработкевысокофосфористых шлаков и исключению вывоза их в отвалы металлургического производства;

● полная утилизация шлаковых отвалов с целью использования их содержимого в различных отраслях промышленности [4].

Настоящая работа содержит материалы предварительных исследований по возможности утилизации конверторного шлака АО «АрселорМиттал Темиртау» по маршрутной технологии (рис. 3).

Определение фракционного состава исходного конверторного шлака проводили путем рассева на виброситах и взвешивания отдельных фракций на технических весах в лабораторных условиях.

Исследование фракционного и химического состава конверторных шлаков

В табл. 4, 5 представлены анализы различных видов шлаков рассеянных на фракции 40÷80, 40÷20, 20÷10,10÷5 мм. Отмечено, что в первичном конверторном шлаке содержится пониженное содержание железа и повышенное содержание фосфора. В смешанном – первичном и вторичном конверторном шлаке текущего производства содержится на 8-10 % больше железа и меньше на 2–3 % содержания пятиокиси фосфора.

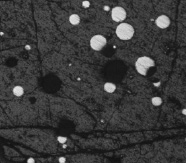

Кроме того, на рис. 2 приведена микроструктура конверторного шлака. Микрошлиф готовили следующим образом: в эпоксидную смолу внесли незначительное количество измельченной части скрапа конверторного шлака фракции 0–15 мм, после чего тщательно перемешали со смолой до получения однородной массы, затем кашицеобразную смесь залили в цилиндрическую форму диаметром 1,5 см, высотой 2 см. После окончательного отвердевания, полученный таким образом образец, подготовили к структурному анализу (рис. 4).

Как показали результаты изучения формы, размеров частиц, металлические включения конверторного шлака имеет правильную шарообразную форму частиц размерами от 20–30 мкм. Таким образом, шлак конверторного производства представляет собой техногенный отход в котором железосодержащая часть представлена в виде мельчайших металлических корольков различной дисперсности. Полученные результаты – свидетельство того, что в процессе охлаждения и застывания жидкого конверторного шлака происходит расслоение.

Неоднородность шлака является предпосылкой для изучения разделения остывшего шлака методом магнитной сепарации [5].

Внедрение в технологию производства извлечение мелкодисперсного металла путем магнитной сепарации измельченного конверторного шлака с дальнейшим брикетированием полученного обогащенного продукта позволит значительно уменьшить потери железа в отвалах.

Рис. 4. Скрап шлака конверторного фракции 0–15 мм. Шлиф нетравленый х50

Таблица 4

Химический состав конверторных шлаков

|

Вид шлака |

Фракция, мм |

Содержание, % |

|||||||||

|

Feобщ |

FeO |

CaO |

MgO |

SiO2 |

Al2O3 |

MnO |

S |

P2O5 |

TiO2 |

||

|

Конверторный первичный |

40–80 |

15,82 |

15,9 |

42,21 |

6,50 |

12,76 |

1,71 |

4,55 |

0,1 |

9,58 |

0,248 |

|

20–40 |

16,77 |

13,69 |

42,68 |

6,50 |

13,80 |

2,03 |

Н.о. |

0,1 |

8,66 |

0,254 |

|

|

10–20 |

16,38 |

11,09 |

40,33 |

6,50 |

13,53 |

2,11 |

4,18 |

0,1 |

7,38 |

0,244 |

|

|

5–10 |

17,10 |

9,05 |

39,40 |

7,19 |

13,17 |

2,29 |

4,25 |

0,1 |

7,69 |

0,246 |

|

|

0–5 |

15,93 |

8,02 |

40,33 |

10,0 |

12,45 |

2,23 |

3,92 |

0,1 |

7,61 |

0,231 |

|

|

Конверторный смешанный |

40–80 |

24,45 |

21,01 |

41,90 |

5,59 |

8,90 |

2,10 |

Н.о. |

0,2 |

6,88 |

0,193 |

|

20–40 |

23,17 |

19,99 |

40,33 |

6,60 |

9,42 |

1,83 |

3,94 |

0,1 |

6,62 |

0,186 |

|

|

5–10 |

20,87 |

17,30 |

42,21 |

5,92 |

10,84 |

2,15 |

3,62 |

0,1 |

5,70 |

0,201 |

|

|

Отвальный |

+80 |

20,70 |

18,10 |

40,35 |

6,50 |

12,57 |

3,66 |

5,35 |

0,1 |

4,64 |

0,220 |

|

40–80 |

21,68 |

18,37 |

42,21 |

5,34 |

10,33 |

2,43 |

4,30 |

0,0 |

5,98 |

0,183 |

|

|

0–5 |

17,82 |

7,47 |

38,46 |

60,3 |

13,37 |

2,47 |

3,34 |

0,1 |

4,97 |

0,202 |

|

Таблица 5

Химический состав различных фракций скрапа извлеченного из конверторного шлака

|

Фракции скрапа,мм |

Содержание компонентов, % |

||||||||

|

Feобщ |

CaO |

MgO |

SiO2 |

Al2O3 |

MnO |

S |

P |

Zn |

|

|

15÷60 |

65,52÷ 61,71 |

5,98÷ 6,79 |

2,63÷ 1,31 |

1,56÷ 3,19 |

0,83÷ 0,59 |

2,48÷ 1,19 |

0,006 |

0,162 |

0,01 |

|

0÷15 |

42,13÷ 55,18 |

20,12÷ 22,58 |

3,18÷ 4,30 |

8,33÷ 10,45 |

0,89÷ 1,23 |

2,55÷ 3,09 |

0,077 |

0,77÷ 0,84 |

0,015 |

Заключение

1. Анализ современного состояния и тенденции развития технологии утилизации конвертерного шлака по литературным источникам показал, что в странах Евросоюза шлак, полученный при производстве стали, практически полностью находит свое применение в дорожном строительстве (48 %), гидротехнике (3 %), производстве удобрений (3 %), использовании для внутренних технических нужд (10 %), около 13 % отправляется на захоронение в отвалы. По данным АО «АрселорМиттал Темиртау». Конверторный шлак перерабатывают с целью извлечения металлического скрапа, при этом более 80 % шлака поступает в отвал.

2. Выход конверторных шлаков в странах Евросоюза составляет 100–150 кг на 1 т выплавляемой стали. По данным АО «АрселорМиттал Темиртау» выход конверторного шлака – 300–320 кг на 1 тонну стали.

3. По результатам исследования в отвальном шлака АО «АрселорМиттал Темиртау» содержание железа составляет 20–25 %, которое теряется с отходами и составляет около 70 % от общего содержания железа в шлаке.

[1] Данные по Австрии, Бельгии, Дании, Финляндии, Франции, Германии, Греции, Италии, Люксембург, Польше, Румынии, Испании, Словакии, Словении, Швеции, Нидерландам, Великобритании.

Библиографическая ссылка

Султамурат Г.И., Боранбаева Б.М., Максютин Л.А., Асауова А.Е. ПЕРЕРАБОТКА ТЕХНОГЕННЫХ ОТХОДОВ КОНВЕРТОРНОЙ ПЛАВКИ ВЫСОКОФОСФОРИСТЫХ ЧУГУНОВ // Международный журнал прикладных и фундаментальных исследований. 2015. № 11-1. С. 14-18;URL: https://applied-research.ru/ru/article/view?id=7663 (дата обращения: 07.03.2026).