Одной из важных особенностей атомноупорядочивающих сплавов является возможность получения в них низкого электросопротивления, однако, так как упорядочение – это диффузионно контролируемый процесс, он требует времени, в некоторых случаях весьма существенного, что неэффективно в условиях современного производства. Было показано, что можно влиять на кинетику и степень упорядочения путем предварительной мегапластической деформации (МПД) исходного состояния сплава Cu3Pd [1]. Кроме того, очень важно точно подобрать температуру и время выдержки для создания максимально выгодных термокинетических условий атомного упорядочения.

Цель исследования

Целью исследования было сравнить особенности структуры и свойства сплава после предварительной деформации при комнатной и криогенной температурах и последующих отжигах и показать влияние степени деформации и температуры последующих изотермических, изохронных отжигов на кинетику упорядочения. Предполагается, что понижение температуры деформации должно подавить процессы динамического возврата и рекристаллизации, сохранить высокую плотность дислокаций и, возможно, активизировать механическое двойникование как механизм дополнительной пластической деформации в сплавах со средними и низкими значениями энергии дефекта упаковки. Это позволит повысить эффективность механо-деформационной обработки по сравнению с деформацией при комнатной температуре, а значит, и повлиять на структуру, физико-механические свойства, кинетику и степень упорядочения.

Материалы и методы исследования

Слиток сплава Cu3Pd изготовили вакуумной плавкой из меди чистотой 99,99 % и палладия 99,98 %. Шлифовку производили на установке Buehler MetaServ 250 с приставкой Vector LC 250. МПД осуществляли методом кручения под высоким гидростатическим давлением (6 ГПа) на наковальнях Бриджмена при комнатной температуре или в жидком азоте. В таком случае, обе наковальни, а соответственно, и образец в процессе деформирования находились также в жидком азоте. До начала криогенной деформации делали выдержку 30 мин в жидком азоте для стабилизации охлаждения. Температура перед началом деформирования составляла 78–80 К. Часть образцов после МПД отжигали в вакуумированных ампулах Пирекса в электропечи ПМ-1,0-7. Режимы отжига были выбраны с учетом предыдущей работы [2], чтобы получить атомное упорядочение и одновременно сохранить нано- и субмикрокристаллическую структуру образцов: 350, 400, 450 и 500 °С. Выдержка всех образцов составляла 1 час. Рентгеноструктурный анализ выполняли на дифрактометре ДРОН-4. Исследование микротвердости проводили на приборе ПМТ-3. Анализ в режиме дифракции обратнорассеянных электронов (ДОРЭ) выполняли на микроскопе Quanta 200 Pegasus [3]. Электронномикроскопические исследования осуществляли на просвечивающих микроскопах JЕМ-200 СХ, Philips СМ-30, Tecnai G230, образцы для которых готовили методом ионного травления на ионной пушке Ion mil 1010 (Fischione Instruments).

Результаты исследования и их обсуждение

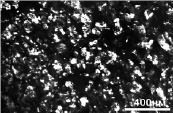

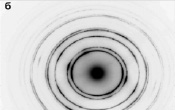

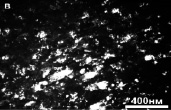

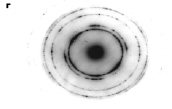

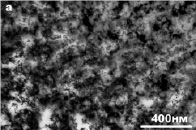

Изменения структуры сплава в процессе криодеформации и при комнатной температуре оказались качественно подобными: при ее малой степени наблюдались скопления дислокаций и образование сеток дислокаций при сохранении локального ближнего атомного порядка, затем формировалась ячеистая структура. Постепенно происходило измельчение зерен с возрастанием степени деформации до наноструктурного состояния с размером зерна около 50 нм (рис. 1). При этом электронограммы имели кольцевой вид, что также говорит о сильном измельчении зерен. Максимальная степень деформации ε, достигнутая при 10 оборотах, составила 7,3. Из рис. 1 видно, что степень нанофрагментации при одинаковых условиях при криогенной или комнатной температурах качественно аналогичны.

Криодеформация протекает по тому же механизму, что и деформация при комнатной температуре [1], за исключением различий в степени накопленного упрочнения, что следует из данных по микротвердости, о чем речь пойдет далее в работе.

Рис. 1. Темнопольные электронномикроскопические изображения (а, в) структуры и соответствующие им микроэлектронограммы (б, г) сплава Cu3Pd, подвергнутого МПД на n = 10 оборотов при температуре жидкого азота (а, б) и комнатной температуре (в, г)

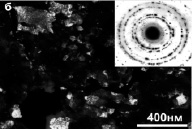

Рис. 2. Светлопольное изображение (а) структуры и соответствующая микроэлектронограмма (б) сплава Cu3Pd после криогенной МПД на n = 5 оборотов и последующего отжига при 450 °С в течение 1 ч

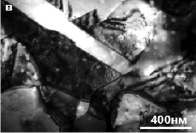

Рис. 3. Электронномикроскопические светло- (а, в) и темнопольное (б) изображения структуры и соответствующие им электронограммы (б) на вставке и (г) сплава Cu3Pd, подвергнутого МПД при комнатной температуре (n = 15) и последующему отжигу при 450 °С 1 ч, (а, б), и 24 ч (в, г)

Из анализа типичных изображений микроструктуры и микроэлектронограмм, приведенных на рис. 2 и 3, следует также, что формирование идентичной ультрамелкозернистой атомноупорядоченной структуры при отжиге происходит в течение меньшего времени в сплаве, подвергнутом криогенной МПД на те же степени, чем при комнатной температуре. Атомноупорядоченная структура сплава на рис. 2 сформировалась после отжига на 450 °С уже после 1 часа выдержки, тогда как на рис. 3 подобная ультрамелкозернистая атомноупорядоченная структура возникла лишь после отжига 24 ч при той же температуре 450 °С.

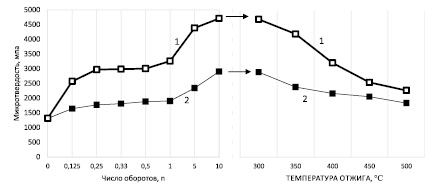

Измерение микротвердости проводили от центра в трех направлениях по радиусу. На рис. 4 представлена зависимость микротвердости сплавов после криодеформации (кривая 1) и МПД при комнатной температуре (кривая 2) от числа оборотов и температуры отжига.

Рис. 4. Микротвердость сплава Cu3Pd при различных условиях деформирования (а) и последующего отжига (б): 1 – криодеформация, 2 – деформация при комнатной температуре

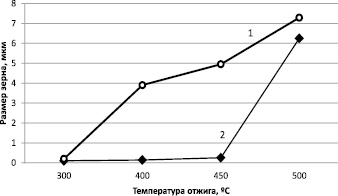

Рис. 5. Температурная зависимость максимального размера зерен после МПД при разных температурах и последующего изотермического отжига в течение 1 ч, (1 – деформация при комнатной температуре, 2 – криодеформация)

Обнаружено, что микротвердость после криогенной МПД примерно на 1000-1500 МПа больше, чем после МПД при комнатной температуре. Вместе с тем, значения микротвердости сплава, подвергнутого МПД при жидком азоте или комнатной температуре, после последующих отжигов сближаются по мере увеличения температуры отжига, оставаясь на достаточно высоком уровне.

В МПД сплавах при определенной температуре начинается аномальный рост зерен (рис. 5). Видно, что после криодеформации и последующего изотермического отжига рекристаллизация начинается при существенно меньших температурах (выше 300 °С), чем после МПД при комнатной температуре (от 450 °С).

Выводы

1. МПД кручением на 5–10 оборотов как при комнатной температуре, так и при жидком азоте обеспечила измельчение зеренной структуры сплава Cu3Pd до наноструктурного состояния.

2. Обнаружен эффект существенного ускорения кинетики атомного упорядочения и, следовательно, эффективной диффузии при рекристаллизационном отжиге после криодеформации при сохранении в сплавах ультрамелкозернистой структуры.

3. Данный деформационно-термический способ может быть использован для получения высокопрочных наноструктурных резистивных и электроконтактных материалов.

Работа выполнена по теме ИФМ УрО РАН «Структура» при частичном финансировании по проекту УрО РАН № 159-2-17.

Библиографическая ссылка

Гохфельд Н.В., Буйнова Л.Н., Пушин В.Г., Пушин В.Г., Пилюгин В.П. ВЛИЯНИЕ ДЕФОРМАЦИИ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ НА СТРУКТУРУ И СВОЙСТВА АТОМНОУПОРЯДОЧИВАЮЩЕГОСЯ СПЛАВА Cu3Pd // Международный журнал прикладных и фундаментальных исследований. 2015. № 12-3. С. 409-413;URL: https://applied-research.ru/ru/article/view?id=7943 (дата обращения: 08.02.2026).