Одним из основных факторов, определяющим высокую долговечность высокую долговечность и надежность деталей машин является точность механической обработки. Под точностью изготовления детали понимается степень соответствия реального профиля ее поверхности, заданным конструктором в рабочем чертеже детали.

Однако изготовить деталь абсолютно точной формы невозможно, так как при механической обработке возникают погрешности, вызванные упругими деформациями системы СПИД под действием сил резания, тепловыми деформациями, погрешностью установки и закрепления детали и инструмента на станке, а также погрешностями изготовления и износом станка, детали, инструмента.

Для достижения высокой точности детали подвергают черновой и чистовой обработке. Выбор того или иного метода обработки зависит от размеров заготовки, механических свойств материала, требований по производительности, точности и качеству поверхностного слоя. При черновых операциях преимущественно используют токарную и обдирочную шлифовальную обработку, а при чистовых операциях – абразивную обработку и обработку методами ППД (поверхностного пластического деформирования) [3].

В настоящее время в качестве чистовой обработки цилиндрических поверхностей все большее распространение находят методы поверхностного пластического деформирования (ППД), позволяющие обеспечить высокое качество поверхностного слоя и низкую шероховатость в пределах Ra = 0,16…0,32 мкм.

Поверхностное пластическое деформирование (ППД) – это метод обработки металлов давлением без снятия стружки. Сущность этого метода состоит в том, что под давлением деформирующего элемента (ролик, шар) более твердого, чем обрабатываемый материал, выступающие неровности обрабатываемой поверхности пластически деформируются – сминаются, при этом шероховатость поверхности уменьшается и образуется новый микрорельеф [7].

В настоящее время в литературе [7, 5, 2] широко рассмотрено влияние режимов обработки ППД на шероховатость обработанной поверхности, а вот влиянию на точность обработанных поверхностей внимание практически не уделено.

Таблица 1

Результаты измерения втулок после токарной обработки

|

№ имз. |

Х |

№ имз. |

Х |

№ имз. |

Х |

№ имз. |

Х |

№ имз. |

Х |

|

1 |

33,03 |

10. |

32,95 |

19. |

33,08 |

28. |

33,13 |

37. |

33,09 |

|

2 |

33,07 |

11. |

33 |

20. |

33,08 |

29. |

33,17 |

38. |

33,18 |

|

3 |

33,1 |

12. |

33,01 |

21. |

32,98 |

30. |

33,16 |

39. |

33,16 |

|

4 |

33,13 |

13. |

33 |

22. |

33,03 |

31. |

33,18 |

40. |

33,14 |

|

5 |

33,13 |

14. |

33,04 |

23. |

33,07 |

32. |

33,2 |

41. |

33,16 |

|

6 |

33,12 |

15. |

33,01 |

24. |

33,1 |

33. |

33 |

42. |

33,18 |

|

7 |

33,14 |

16. |

32,9 |

25. |

33,12 |

34. |

32,99 |

43. |

33,2 |

|

8 |

33,11 |

17. |

33,04 |

26. |

33,08 |

35. |

33,04 |

44. |

33,2 |

|

9 |

33,14 |

18. |

33,05 |

27. |

33,2 |

36. |

33,07 |

45. |

32,99 |

Таблица 2

Распределение действительных размеров после токарной обработки

|

Интервал, мм |

Середина интервала, мм |

Частота mi |

Частность, pi |

Плотность распределения, Yi |

|

32,89…32,94 |

32,915 |

1 |

0,022 |

0,444 |

|

32,94…32,99 |

32,965 |

4 |

0,088 |

1,777 |

|

32,99…33,04 |

33,015 |

10 |

0,222 |

4,444 |

|

33,04…33,09 |

33,065 |

8 |

0,177 |

3,555 |

|

33,09…33,14 |

33,115 |

11 |

0,244 |

4,888 |

|

33,14…33,19 |

33,165 |

7 |

0,155 |

3,111 |

|

33,19…33,24 |

33,215 |

4 |

0,088 |

1,777 |

Таблица 3

Данные для построения кривой нормального распределения после токарной обработки

|

Середина интервала, мм |

Xi = aicp – acp |

|

|

|

|

32,915 |

– 0,173 |

– 2,28001 |

0,029666 |

0,390975 |

|

32,965 |

– 0,123 |

– 1,62105 |

0,107253 |

1,413522 |

|

33,015 |

– 0,073 |

– 0,96209 |

0,251188 |

3,310482 |

|

33,065 |

– 0,023 |

– 0,30312 |

0,381086 |

5,022434 |

|

33,115 |

0,027 |

0,35584 |

0,374524 |

4,93596 |

|

33,165 |

0,077 |

1,014804 |

0,238436 |

3,142414 |

|

33,215 |

0,127 |

1,673768 |

0,098333 |

1,295954 |

Экспериментальные исследования проводились на базе учебно-производственной мастерской Камышинского технологического института (г. Камышин).

Для проведения экспериментов из цельного прутка (материал прутка – сталь 45 ГОСТ 1050-88) на токарно-винторезном станке была изготовлена партия толстостенных втулок в количестве 50-ти штук диаметром 30 ± 0,2 мм. Токарную обработку наружной поверхности втулок осуществляли на оправке. Далее измерили наружный диаметр втулок, а полученные результаты занесли в табл. 1. В качестве измерительного прибора был использован микрометр гладкий МК-50 25-50мм (0,01).

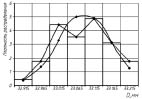

Распределение действительных размеров втулок, полученных в результате измерений (табл. 1), называется эмпирическим распределением случайной величины. Эмпирическое распределение можно представить в виде таблиц или графиков, где в соответствие случайной величине ставится частота ее появления. Наиболее распространенным видом представления совокупности данных является гистограмма и полигон частот. Гистограммой относительных частот (рис. 2, а) называют фигуру, состоящую из прямоугольников, основаниями которых служат частичные интервалы длины, а высоты равны плотности распределения. Для построения гистограммы, значения действительных диаметров втулок разбивают на интервалы, при этом необходимо, чтобы размер интервала была бы выше цены деления измерительного прибора [6].

Рис. 1. Обработка втулок ППД

Затем определены среднеарифметическая величина, среднее квадратичное отклонение размеров и, на основе закона нормального распределения случайной величины построена теоретическая кривая распределения. По полученным данным (табл. 3) строились теоретические кривые (рис. 2, а) распределения диаметральных размеров партии втулок после обтачивания. Для облегчения расчетов при построении кривых распределения использовалось программное обеспечение Microsoft Office Excel.

Затем втулки были обработаны одноэлементным обкатником постоянного усилия (рис. 1).

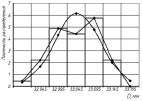

После обкатывания также как и после токарной обработки был произведен обмер втулок (табл. 4). Затем на основе закона нормального распределения случайной величины построены эмпирические кривые распределения и определены среднеарифметическая величина и среднее квадратичное отклонение размеров.

По полученным данным (табл. 5 и 6) строилась теоретические кривые распределения диаметральных размеров партии втулок после обкатывания.

Таблица 4

Результаты измерения втулок после обработки ППД

|

№ имз. |

Х |

№ имз. |

Х |

№ имз. |

Х |

№ имз. |

Х |

№ имз. |

Х |

|

1 |

33,03 |

10. |

32,95 |

19. |

33,08 |

28 |

33,13 |

37 |

33,09 |

|

2 |

33,07 |

11. |

33 |

20. |

33,08 |

29 |

33,17 |

38 |

33,18 |

|

3 |

33,1 |

12. |

33,01 |

21. |

32,98 |

30 |

33,16 |

39 |

33,16 |

|

4 |

33,13 |

13. |

33 |

22. |

33,03 |

31 |

33,18 |

40 |

33,14 |

|

5 |

33,13 |

14. |

33,04 |

23. |

33,07 |

32 |

33,2 |

41 |

33,16 |

|

6 |

33,12 |

15. |

33,01 |

24. |

33,1 |

33 |

33 |

42 |

33,18 |

|

7 |

33,14 |

16. |

32,9 |

25. |

33,12 |

34 |

32,99 |

43 |

33,2 |

|

8 |

33,11 |

17. |

33,04 |

26. |

33,08 |

35 |

33,04 |

44 |

33,2 |

|

9 |

33,14 |

18. |

33,05 |

27. |

33,2 |

36 |

33,07 |

45 |

32,99 |

Таблица 5

Распределение действительных размеров после обработки обкатником

|

Интервал, мм |

Середина интервала, мм |

Частота mi |

Частность, pi |

Плотность распределения, Yi |

|

32,87…32,92 |

32,895 |

1 |

0,022 |

0,444 |

|

32,92…32,97 |

32,945 |

5 |

0,111 |

2,222 |

|

32,97…33,02 |

32,995 |

11 |

0,244 |

4,888 |

|

33,02…33,07 |

33,045 |

10 |

0,222 |

4,444 |

|

33,07…33,12 |

33,095 |

13 |

0,288 |

5,777 |

|

33,12…33,17 |

33,145 |

5 |

0,111 |

2,222 |

|

33,17…33,22 |

33,195 |

0 |

0 |

0 |

Таблица 6

Данные для построения кривой нормального распределения после обкатывания

|

Середина интервала, мм |

Xi = aicp – acp |

|

|

|

|

32,895 |

– 0,15411 |

– 2,38988 |

0,0229 |

0,355957 |

|

32,945 |

– 0,10411 |

– 1,61451 |

0,1083 |

1,680936 |

|

32,995 |

– 0,05411 |

– 0,83913 |

0,2805 |

4,351407 |

|

33,045 |

– 0,00411 |

– 0,06375 |

0,398 |

6,174949 |

|

33,095 |

0,045889 |

0,711624 |

0,309 |

4,803547 |

|

33,145 |

0,095889 |

1,487001 |

0,132 |

2,048405 |

|

33,195 |

0,145889 |

2,262378 |

0,031 |

0,478844 |

а б

Рис. 2. Кривые распределения а) после токарной обработки, б) после обработки ППД

Как видно из кривых распределения среднеарифметическая величина обточенных диаметров составила хср = 33,088 мм. При этом среднеквадратичная величина отклонения размеров составила 0,253 мкм. После обкатывания среднеарифметическая величина обкатанных диаметров составила хср = 33,05 мм, а среднеквадратичная величина отклонения размеров составила 0,168 мкм. Таким образом среднеквадратичная величина отклонения размеров изменилась на 85 мкм. Эта величина и является средней величиной пластической деформации диаметров партии втулок, обработанных ППД. Из этого следует, что обработка втулок, установленных на оправке, обкатыванием одноэлементным обкатником постоянного усилия не повышает квалитета точности.

Библиографическая ссылка

Лаврентьев А.М. ИССЛЕДОВАНИЕ ВЛИЯНИЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ НА ГЕОМЕТРИЧЕСКУЮ ТОЧНОСТЬ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ // Международный журнал прикладных и фундаментальных исследований. 2015. № 12-5. С. 802-805;URL: https://applied-research.ru/ru/article/view?id=8026 (дата обращения: 07.03.2026).