В последнее время ведется активный поиск нанокристаллических магнитомягких сплавов с оптимальными магнитными свойствами, работающих при повышенных температурах. Для высокотемпературного применения нанокристаллическим сплавам необходимо иметь хорошие магнитомягкие свойства во всем интервале температур от комнатной до 500–600 °C и более. Это обеспечивается повышением температуры Кюри аморфной матрицы за счет введения в сплавы Cо [4, 5]. Магнитные свойства и нанокристаллическая структура должны быть стабильными при указанных температурах в течение длительного времени – времени эксплуатации материала. Для решения этой задачи изучают влияние тугоплавких элементов (циркония, гафния, молибдена и т.д.) на магнитные свойства, термическую стабильность и структуру сплавов [5, 7, 9]. Так, если классический файнмет (Fe-Cu-Nb-Si-B), созданный в Японии в 1988 году [10], применим для работы при температурах не выше 200–300 °С, то разработанные впоследствии сплавы демонстрируют термостабильность при более высоких температурах. Это файнмет с кобальтом (Fe,Co)-Si-B-Cu-Nb, устойчивый до 300–350 °, наноперм-сплавы Fe-М-B-Cu (M=Zr,Nb,Hf и др.), устойчивые до 350–400 ° и, наконец, хитперм-сплавы – (Fe,Co)-M-B-Cu (M=Zr и Hf), устойчивые до 400–500 °С [4, 6]. Кроме того замечено, что присутствие в процессе нанокристаллизации сплавов таких внешних воздействий как магнитное поле [8] и растягивающие напряжения [1, 2] также влияет на повышение термостабильности материала.

Цель исследования – показать общие закономерности влияния состава сплава и условий нанокристаллизующего отжига на магнитные свойства, их термическую стабильность и структуру сплавов для серии из четырех нанокристаллических магнитомягких сплавов на основе Fe и Co с добавками тугоплавких элементов.

Материалы и методы исследования

Сплавы (1) – (Fe0.6Co0.4)86Hf7B6Cu1, (2) – (Fe0.7Co0.3)88 Hf7B4Cu1, (3) – (Fe0.7Co0.3)88Hf4Mo2Zr1B4Cu1 и (4) – (Fe0.7Co0.3)88Hf2W2Mo2Zr1B4Cu1 были получены методом закалки из расплава на вращающийся барабан в виде ленты в аморфном состоянии (толщиной 20 мкм, шириной 1 мм).

Все обработки проводились на воздухе в интервале температур 520–750 °С. Продолжительность нанокристаллизующего отжига НО менялась в пределах 0–120 мин в зависимости от температуры, при которой он проводился. Нанокристаллизация проводилась как в отсутствии, так и в присутствии растягивающих нагрузок (ТМехО – нанокристаллизующий отжиг в присутствии нагрузки, или термомеханическая обработка), величина растягивающих напряжений (σ) варьировалась в диапазоне до 250 МПа.

Магнитное состояние полосовых образцов длиной 100 мм контролировалось по петлям гистерезиса, измеренным в открытой магнитной цепи с помощью гальванометрического компенсационного микровеберметра. Из петель гистерезиса определялись коэрцитивная сила Нс, максимальная индукция Bm, остаточная индукция Br и отношение Br/Bm.

Измерение удельной намагниченности насыщения сплава (σs) с температурой при нагреве от 20 до 870 °С проводилось на образцах длиной 5мм, прошедших НО при температуре 620 °С в отсутствии приложенных растягивающих напряжений, с помощью вибромагнитометра Lake Shore 7407 VSM в поле 400кА/м.

Термическая стабильность магнитных свойств образцов, прошедших НО или ТМехО, исследовалась после дополнительных последующих отжигов при температурах 500–620 °С без внешних воздействий. Термическая стабильность образцов сплава оценивалась по изменению их магнитных свойств (по сравнению с магнитными свойствами сразу после НО или ТМехО) в зависимости от температуры и продолжительности отжигов.

Структура сплавов исследовалась методом просвечивающей электронной микроскопии (ПЭМ) на электронном микроскопе JEM 200CX.

Результаты исследования и их обсуждение

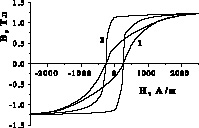

Получено, что во всех четырех сплавах при нанокристаллизации в процессе ТМехО (σ = 6–250 МПа) наводится продольная магнитная анизотропия (НМА) с осью легкого намагничивания вдоль длинной стороны ленты, то есть петли гистерезиса после ТМехО становятся практически прямоугольными.

Рис. 1. Петли гистерезиса образцов сплава 4 после НО при 620 °С 20 мин (кривая 1) и ТМехО при 620 °С 20 мин с σ = 250 МПа (кривая 2)

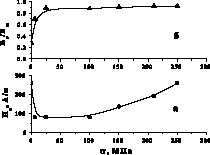

Рис. 1 демонстрирует поведение петли гистерезиса после разных отжигов для сплава 4. Видно, что после ТМехО существенно повышается остаточная намагниченность, петля стала более прямоугольной (кривая 2) по сравнению с петлей после НО – отжига без нагрузки (кривая 1). Такое поведение петли наблюдалось для всех величин нагрузок, 6–250 МПа. Величина нагрузки влияла на значение коэрцитивной силы. Так на рис. 2, а показано, что Нс после отжига без нагрузки составляет 250 А/м; после ТМехО с небольшими нагрузками, 6–100 МПа, Нс резко уменьшается (в 3 раза). Уменьшение Нс в процессе НО с σ = 6–100 МПа связано с облегчением процессов перемагничивания за счет возникновения в образцах продольной наведенной магнитной анизотропии, НМА. При дальнейшем увеличении нагрузки Нс постепенно растет и после ТМехО с σ = 250 МПа достигает своего первоначального значения 250 А/м. По всей вероятности, это связано с ростом упругих напряжений, которые возникают при нанокристаллизации с σ более 100 МПа, что и приводит к росту коэрцитивной силы. Для сплавов 1–3 значения Нс были меньше, данные по Нс будут приведены ниже. Как видно из рис. 2б, нагрузка влияет и на величину остаточной намагниченности – прямоугольность петли гистерезиса (величина отношения Br/Bm) достигает своего максимума при нагрузке не меньше 25 МПа.

Рис. 2. Изменение Нс (а) и Br/Bm (б) в зависимости от величины растягивающих напряжений в процессе ТМехО при 620 ° 20 мин для образцов сплава 4

Исследование структуры сплавов показало, что основными фазами во всех 4 сплавах после НО являются ОЦК фаза твердого раствора на основе Fe и Co и остаточная аморфная матрица. В сплавах 1 и 2 средний размер зерна 5 нм. Это обеспечивает при НО (520–600 °С) низкую Нс = 20 А/м, Br/Bm = 0,70–0,75. При НО 620 °С и выше в структуре сплавов появляются оксиды (Fe2O3 и HfO2), приводящие к росту Нс в 10 раз. Благодаря наличию Мо в сплавах 3 и 4 оксиды отсутствуют. Средний размер зерна в третьем сплаве 10–11 нм. Замена Hf (2 %) на W уменьшает средний размер зерна в четвертом сплаве до 4 нм. В обоих сплавах появляются отдельные крупные зерна размером от 100 нм до 1–2 мкм, что приводит к увеличению Нс до 200–300 А/м и уменьшению Br/Bm до 0,4–0,2.

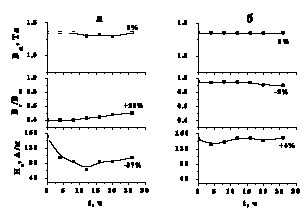

На образцах всех 4 сплавов, подвергнутых НО без нагрузки, а также ТМехО, в процессе последующих отжигов без внешних воздействий при температурах до 500–620 °С было проведено исследование устойчивости магнитных свойств – Bm, Br/Bm и Hc.

Рис. 3. Изменение магнитных свойств в зависимости от продолжительности отжига при 550 °С образцов сплава 3, прошедших НО в отсутствии растягивающих напряжений (а) и ТМехО с нагрузкой 250 МПа (б)

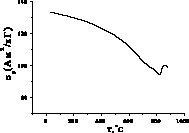

Рис. 4. Температурная зависимость удельной намагниченности насыщения образцов сплава 4, закристаллизованного при 620 °С в течение 20 мин

Рис. 4. Температурная зависимость удельной намагниченности насыщения образцов сплава 4, закристаллизованного при 620 °С в течение 20 мин

На рис. 3 приведены результаты исследования для сплава 3. Видно, что магнитные свойства образцов сплава после ТМехО обладают лучшей термической стабильностью, чем образцы этого же сплава, нанокристаллизованного в процессе НО. Так в процессе последующего отжига при 550 ° в течение 30 часов на образцах после НО Br/Bm изменяется на 25 %, а Нс на 37 % (рис. 3, а). Изменения этих же свойств на образцах, прошедших предварительно ТМехО, соответственно, 5 и 4 % (рис. 3, б), что не выходит за пределы погрешности измерений этих свойств. Это может быть объяснено, во-первых, завершением процессов формирования состава фаз в структуре сплава, прошедшего ТМехО, и, во-вторых, присутствием НМА в образцах сплава, которая влияет не только на магнитные свойства, но и на их термическую стабильность [3].

Для остальных сплавов, 1,2 и 4, ТМехО также улучшает термическую устойчивость магнитных свойств. Но максимальная температура устойчивости различна. Получено, что магнитные свойства сплавов 1 и 2 ((Fe0.6Co0.4)86Hf7B6Cu1 и (Fe0.7Co0.3)88Hf7B4Cu1) стабильны после последующих отжигов при температурах, не превышающими 500 °С, а магнитные свойства сплава 4 (Fe0.7Co0.3)88Hf2W2Mo2Zr1B4Cu1) стабильны после отжигов при температурах вплоть до 570 °С.

Для практического использования сплавов важно знать изменение намагниченности насыщения материала при нагреве его в диапазоне температур от 20 до 500–700 °С. Рис. 4 показывает, как меняется удельная намагниченность насыщения, σs, образца сплава 4, закристаллизованного предварительно при 620 °С 20 мин. Численная оценка показывает, что нагрев, например, до температуры 500 °С уменьшает значение σs по сравнению с комнатной температурой на 12–14 %.

Выводы

– основными фазами в сплавах после нанокристаллизации являются ОЦК фаза твердого раствора на основе Fe и Co и остаточная аморфная матрица;

– различие в составе сплавов приводит к различию, в магнитных свойствах, в их термической стабильности, и к особенностям в структуре нанокристаллических сплавов.

– во всех сплавах при нанокристаллизации в процессе ТМехО наводится продольная магнитная анизотропия с осью легкого намагничивания вдоль длинной стороны ленты;

– показано, что сплав 4 – (Fe0.7Co0.3)88 Hf2W2Mo2Zr1B4Cu1 при подобранных оптимальных условиях нанокристаллизации (620 °, 20 мин, 150–170 МПа), имеет наилучшую среди изученных сплавов термическую стабильность структуры и магнитных свойств при нагреве до 570 °С.

Работа выполнена в рамках государственного задания ФАНО России (тема «Магнит», № 01201463328) при частичной поддержке УрО РАН (проект № 15-9-2-33).

Библиографическая ссылка

Лукшина В.А., Дмитриева Н.В., Волкова Е.Г., Филиппов Б.Н., Потапов А.П., Шишкин Д.А. МАГНИТОМЯГКИЕ НАНОКРИСТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ НА ОСНОВЕ ЖЕЛЕЗА И КОБАЛЬТА С ПОВЫШЕННОЙ ТЕРМОСТАБИЛЬНОСТЬЮ // Международный журнал прикладных и фундаментальных исследований. 2015. № 12-6. С. 1013-1016;URL: https://applied-research.ru/ru/article/view?id=8072 (дата обращения: 01.01.2026).